一体式均温板及其制造方法与流程

本发明涉及均温板,尤指一种一体式均温板及其制造方法。

背景技术:

1、均温板(vapor chamber)是一种高性能散热装置,现已广泛应用于电子产品中进行散热。然而,随着电子产品走向轻薄化趋势,导致均温板的结构需限制在一定的厚度下并维持应有的热传导效能。

2、传统均温板将壳体分离制作为相互罩合的上、下盖两元件,并将毛细结构及支撑结构设置两者之间,再利用焊接方式作结合,因此均温板的制作工序繁复且工时长,导致均温板的制造良率降低。

3、此外,前述均温板的毛细结构可设置为沟槽(groove)、编织金属网(mesh)或烧结粉末(sintered powder)等。然而,由于沟槽及铜编织金属网等毛细结构在传输工作流体时存在一定方向性,因此不若粉末烧结具多方向的毛细力佳。又,当均温板的厚度较薄时,通常无法将烧结粉末制程中所使用的芯棒置入壳体中,导致均温板的整体厚度无法进一步薄化。对此,如何提供制程简单的薄型均温板结构,并提升制成良率,即是本发明人的研究动机。

技术实现思路

1、本发明的一目的,在于提供一种一体式均温板及其制造方法,借此简化薄型均温板的制程,并达到提升良率的目的。

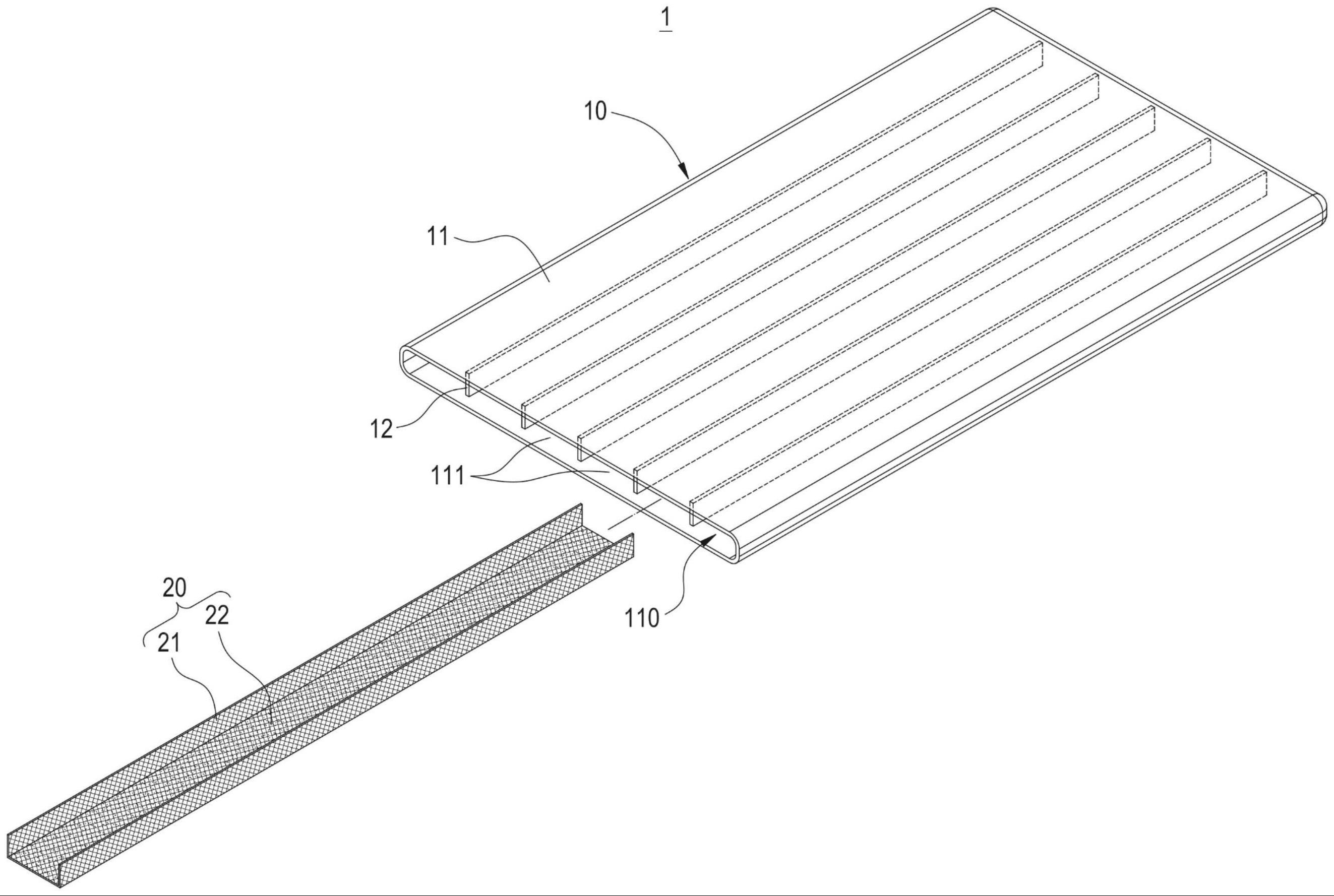

2、为了达成上述的目的,本发明为一种一体式均温板,包括外壳及多个复合毛细结构。外壳包含一体成型的扁状壳体及多个隔板,扁状壳体具有腔体,该些隔板设置在腔体中并分隔腔体为多个流道。多个复合毛细结构沿着各流道延伸布设在腔体中,各复合毛细结构包含金属网及均匀烧结在金属网中的多个烧结粉末。

3、为了达成上述的目的,本发明为一种一体式均温板的制造方法,包括a)以一体成型方式成型出一扁状壳体及多个流道,扁状壳体具有一腔体,该些隔板设置在腔体中并分隔腔体为多个流道;b)提供多个复合毛细结构,各复合毛细结构包含金属网及均匀地铺设在金属网的多个烧结粉末;c)将铺设有多个烧结粉末的各金属网穿置在各流道中;d)对该些复合毛细结构进行烧结,使烧结粉末结合在各金属网中;e)将一除气头结合在扁状壳体上;f)利用除气头对扁状壳体进行除气后注入工作流体,并进行抽气真空及封口作业;以及g)裁切除气头。

4、相较于现有技术,本发明的一体式均温板的外壳通过一体成型的方式成型扁状壳体及多个隔板,隔板设置在扁状壳体中并分隔为多个流道,另沿着各流道设置复合毛细结构,复合毛细结构包含金属网及均匀烧结在金属网中的多个烧结粉末,使烧结粉末以均匀且平整的方式结合金属网,据此令复合毛细结构具有多方向性,进而具有较佳的毛细能力,借此提高复合毛细结构传输工作液体的效果,增加本发明的实用性。

5、以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

技术特征:

1.一种一体式均温板,其特征在于,包括:

2.根据权利要求1所述的一体式均温板,其特征在于,所述隔板与该扁状壳体经由挤制方式一体成型。

3.根据权利要求1所述的一体式均温板,其特征在于,所述流道间隔设置且相互平行,且各该流道为一独立流道。

4.根据权利要求1所述的一体式均温板,其特征在于,该扁状壳体的相对侧分别成型有一肩板,该肩板设置有一穿孔。

5.根据权利要求1所述的一体式均温板,其特征在于,该金属网为一u型网,且该金属网自各该流道的一端延伸至相对的另一端。

6.一种一体式均温板的制造方法,其特征在于,包括:

7.根据权利要求6所述的一体式均温板的制造方法,其特征在于,该a)步骤中,所述隔板与该扁状壳体经由挤制方式一体成型。

8.根据权利要求6所述的一体式均温板的制造方法,其特征在于,该a)步骤中,所述流道间隔设置且相互平行,且各该流道为一独立流道。

9.根据权利要求6所述的一体式均温板的制造方法,其特征在于,该a)步骤中,该扁状壳体的相对侧分别成型有一肩板,该肩板设置有一穿孔。

10.根据权利要求6所述的一体式均温板的制造方法,其特征在于,该b)步骤中,该金属网为一u型网,且该金属网自各该流道的一端穿伸至相对的另一端。

技术总结

本发明公开一种一体式均温板及其制造方法,该一体式均温板包括外壳及多个复合毛细结构。外壳包含一体成型的扁状壳体及多个隔板,扁状壳体具有腔体,隔板设置在腔体中并分隔腔体为多个流道。多个复合毛细结构沿着各流道延伸布设在腔体中,各复合毛细结构包含金属网及均匀烧结在金属网中的多个烧结粉末。又,本发明另提供一种一体式均温板的制造方法。借此简化薄型均温板的制程,并达到提升良率的目的。

技术研发人员:李钲哗,何秉鸿,金嘉玲

受保护的技术使用者:尼得科超众科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!