一种铝塑散热器芯体的侧板的制作方法

1.本实用新型涉及铝塑散热器的芯体,具体地说是一种铝塑散热器芯体的侧板。

背景技术:

2.现有铝塑散热器芯体的侧板为平板(如图1a~1c所示)或端头切割豁口(如图2a~2c所示)的结构形式,侧板采用平板/侧板端部切豁口结构的铝塑散热器芯体在扣压短边时,设备无法直接承托芯体短边,扣压芯体短边时易造成芯体沿着长边方向前后翘边/串动;芯体短边扣压不牢固,且扣压后产品短边质量和外观都不如长边。同时,现有侧板对于边带的整齐度控制不方便,装配人员需要费时费力地调整边带外观。

3.另一方面,现有铝塑散热器芯体短边由于侧板的结构导致扣压机在扣压时无法直接承托产品,只是依靠长边下部承托,上部气缸压牢,扣压时芯体短边前后无法固定。想要将短边扣压好,对于设备和工装要求会更高,提升了设备的成本。再有,现有侧板的结构形式仅仅依靠边带与侧板焊合,芯体整体结构强度不足。侧板自身结构形式导致太薄会造成强度不足,太厚会造成浪费原材料。

技术实现要素:

4.针对现有铝塑散热器芯体短边扣压质量不良,侧板结构强度不足,装配人员调整边带整齐度不方便等问题,本实用新型的目的在于提供一种铝塑散热器芯体的侧板。该侧板实现铝塑芯体短边扣压良好,边带整齐易于控制,同时增加产品结构强度和侧板自身结构强度。

5.本实用新型的目的是通过以下技术方案来实现的:

6.本实用新型包括主体,所述主体安装后的外表面沿长度方向设有凸棱,所述主体的两端及所述凸棱的两端均设有弯折部,所述弯折部插入铝塑散热器芯体的主片上所开设的凹槽内、并与所述主片焊接固定,两端所述弯折部的一面之间容置铝塑散热器芯体的边带,所述边带与主体的内表面及两端所述弯折部的一面焊接固定,每端所述弯折部的另一面与铝塑散热器芯体的边管焊接固定;所述弯折部与主片之间形成承托芯体短边的承托空间。

7.其中:所述弯折部为“l”形,该“l”形的一面用于与所述边带焊接固定,所述“l”形的另一面伸入主片上所开设的凹槽内,与所述主边及边管分别焊接固定。

8.所述主体安装后的内表面对应凸棱的位置设有凹槽。

9.所述凸棱为多个,沿所述主体的宽度方向均匀设置。

10.所述凸棱的长度与主体的长度相等。

11.本实用新型的优点与积极效果为:

12.1.本实用新型的弯折部结构合理避开扣压机的长导轨,芯体短边也可利用长边的扣压方式进行承托扣压,利于芯体短边整体上下固定牢固,芯体左右固定不窜动进行扣压,提升短边扣压质量,保证短边扣压后外观质量良好。

13.2.本实用新型的弯折部结构对于边带齐整度进行了很好的控制,芯体装配时无需特殊注意就可以保证边带齐整,方便操作人员操作,节省装配时间。

14.3.本实用新型的弯折部结构,插入主片背部开设的凹槽内,且侧板与边管贴合钎焊固定,更好地增强芯体整体结构强度质量。

15.4.本实用新型的侧板上设置了凸棱,主体上对应凸棱的位置设有凹槽,在加强侧板自身结构强度的同时,降低了侧板厚度,降低了侧板原材料使用量。

附图说明

16.图1a为现有铝塑散热器芯体侧板为平板结构的主视图;

17.图1b为图1a的俯视图;

18.图1c为图1a的侧视图;

19.图2a为现有铝塑散热器芯体侧板为端头切割豁口结构的主视图;

20.图2b为图2a的俯视图;

21.图2c为图2a的侧视图;

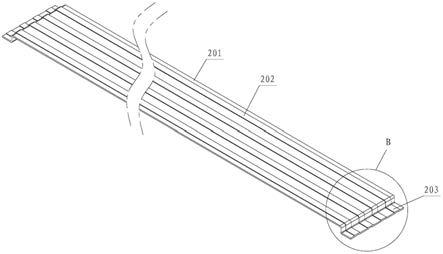

22.图3a为本实用新型的结构主视图;

23.图3b为图3a的俯视图;

24.图3c为图3a中的a—a剖视图;

25.图3d为本实用新型的立体结构示意图;

26.图3e为图3d中b处的局部放大图;

27.图4a为本实用新型与主片、边带及边管装配焊接的结构示意图;

28.图4b为图4a的俯视图;

29.图4c为图4a中c处的局部放大图;

30.其中:1为主片,2为侧板,201为主体,202为凸棱,203为弯折部,204为凹槽,3为边带,4为边管,5为承托空间。

具体实施方式

31.下面结合附图对本实用新型作进一步详述。

32.如图3a~3e及图4a~4c所示,本实用新型的侧板2包括主体 201,主体201安装后的外表面沿长度方向设有凸棱202,主体201 的两端及凸棱202的两端均设有弯折部203,弯折部203插入铝塑散热器芯体的主片1上所开设的凹槽内、并与主片1焊接固定,两端弯折部203的一面之间容置铝塑散热器芯体的边带3,边带3与主体201 的内表面及两端弯折部203的一面焊接固定,每端弯折部203的另一面与铝塑散热器芯体的边管4焊接固定;弯折部203与主片1之间形成承托芯体短边的承托空间5。

33.本实施例的弯折部203为“l”形,该“l”形的一面用于与边带 3焊接固定,对于边带3的齐整度进行了很好的控制;“l”形的另一面与伸入主片1上所开设的凹槽内,与主片1及边管4分别焊接固定。

34.本实施例的凸棱202为多个,沿主体201的宽度方向均匀设置,各凸棱202的长度相等,且与主体201的长度相等。

35.本实施例的主体201安装后的内表面对应各凸棱202的位置设有凹槽204,这样既

降低了侧板2的厚度,还降低了侧板2原材料的使用量。

36.如4a~4c所示,本实用新型的侧板2安装到铝塑散热器芯体上,两端的弯折部203的结构设计很好地控制了边带3,使边带3整齐、易控制,提升产品外观。弯折部203另一面插入主片1上开设的凹槽内,并与边管4贴合,通过钎剂焊膏贴合钎焊,更好地保证了铝塑散热器芯体整体的结构强度。

技术特征:

1.一种铝塑散热器芯体的侧板,其特征在于:包括主体(201),所述主体(201)安装后的外表面沿长度方向设有凸棱(202),所述主体(201)的两端及所述凸棱(202)的两端均设有弯折部(203),所述弯折部(203)插入铝塑散热器芯体的主片(1)上所开设的凹槽内、并与所述主片(1)焊接固定,两端所述弯折部(203)的一面之间容置铝塑散热器芯体的边带(3),所述边带(3)与主体(201)的内表面及两端所述弯折部(203)的一面焊接固定,每端所述弯折部(203)的另一面与铝塑散热器芯体的边管(4)焊接固定;所述弯折部(203)与主片(1)之间形成承托芯体短边的承托空间(5)。2.根据权利要求1所述铝塑散热器芯体的侧板,其特征在于:所述弯折部(203)为“l”形,该“l”形的一面用于与所述边带(3)焊接固定,所述“l”形的另一面伸入主片(1)上所开设的凹槽内,与所述主片(1)及边管(4)分别焊接固定。3.根据权利要求1所述铝塑散热器芯体的侧板,其特征在于:所述主体(201)安装后的内表面对应凸棱(202)的位置设有凹槽(204)。4.根据权利要求1所述铝塑散热器芯体的侧板,其特征在于:所述凸棱(202)为多个,沿所述主体(201)的宽度方向均匀设置。5.根据权利要求1所述铝塑散热器芯体的侧板,其特征在于:所述凸棱(202)的长度与主体(201)的长度相等。

技术总结

本实用新型涉及铝塑散热器的芯体,具体地说是一种铝塑散热器芯体的侧板,包括主体,所述主体安装后的外表面沿长度方向设有凸棱,所述主体的两端及所述凸棱的两端均设有弯折部,所述弯折部插入铝塑散热器芯体的主片上所开设的凹槽内、并与所述主片焊接固定,两端所述弯折部的一面之间容置铝塑散热器芯体的边带,所述边带与主体的内表面及两端所述弯折部的一面焊接固定,每端所述弯折部的另一面与铝塑散热器芯体的边管焊接固定;所述弯折部与主片之间形成承托芯体短边的承托空间。本实用新型保证了边带整齐,在芯体短边扣压时,便于扣压机扣压芯体短边时对于芯体短边的承托;侧板上设置了凸棱,加强了侧板的整体结构强度。加强了侧板的整体结构强度。加强了侧板的整体结构强度。

技术研发人员:石铁光 徐家钜 石晶 曲祥东 孙续强 钱宏林 关越 由健 段涛 黄亚伟

受保护的技术使用者:沈阳华铁异型材有限公司

技术研发日:2021.03.24

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1