一种高效传热的微通道热管的制作方法

1.本实用新型涉及热管技术领域,特别涉及一种高效传热的微通道热管。

背景技术:

2.带沟槽的热管为中空管体,其内腔沟槽内设置毛细芯,管体内设有冷凝液,使用时,热管一端接发热源,发热源的热量传导到热管内,热管内的冷凝液受热蒸发,蒸汽从管体内腔流动至热管另一端时冷凝成液体并通过沟槽内毛细芯的毛细效应回流至热管接发热源的一端,再次受热蒸发

‑

冷凝循环,在蒸发

‑

冷凝的过程中达到散热。随着电子产品轻薄化的发展,对热管的薄型化要求越来越高,要在保证换热效率的基础上将热管打扁,使其更薄。

3.现有的热管内的沟槽形状如图1所示,为普通的u型槽,由其两侧的高度一致的齿构成。现有齿形在对于一些热管使用中受到了限制,由于需要将管体打扁,当打扁到一定程度后,其蒸气流动的通道就变的很小甚至没有,就会使热管失效。

技术实现要素:

4.本实用新型的主要目的是提供一种高效传热的微通道热管,在保证热管换热效率的基础上实现热管的薄型化。

5.本实用新型提出一种高效传热的微通道热管,包括内设有冷凝液的管体,在所述管体内腔壁面上设置有多个沟槽,所述沟槽内设置毛细芯,所述沟槽由位于两侧的相配对的高齿和低齿构成,所述高齿的高度高于所述低齿的高度,所述高齿上端向所述低齿位置倾斜靠拢,形成冷凝液回流通道。

6.优选地,所述高齿上端呈弧状向所述低齿位置倾斜靠拢。

7.优选地,相配对的所述高齿与所述低齿之间的间隙为0.01~0.20mm。

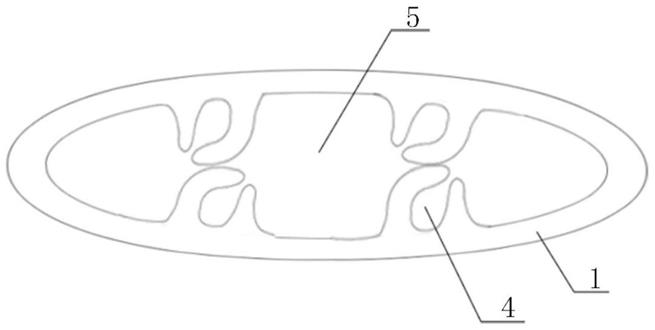

8.优选地,所述管体为扁圆管体,位于所述管体内腔上侧的沟槽位置与位于所述管体内腔下侧的沟槽位置相对,相对的所述沟槽上的高齿顶部相对。

9.本实用新型的高效传热的热管的有益效果为:

10.1、将构成沟槽的两侧齿结构设置为相配对的高齿和低齿,高齿的高度高于低齿的高度,高齿上端向低齿位置倾斜靠拢,两个配对齿之间形成的空腔成为冷凝液回流通道,而齿外部的空间成为蒸汽通道,使其流动过程中蒸汽通道与冷凝液回流通道相互之间最大程度减少干涉,提高热交换效率。

11.2、高齿向低齿位置倾斜靠拢,降低沟槽高度,能适用于薄型的热管。

附图说明

12.图1为背景技术中所提及的现有沟槽的齿的结构示意图;

13.图2为本实用新型的高效传热的热管内的齿的结构示意图;

14.图3为本实用新型的高效传热的热管内腔的结构示意图。

15.图中标号:1、管体,2、高齿,3、低齿,4、凝液回流通道,5、蒸汽通道。

16.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

17.应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.参照图2至图3,提出本实用新型的高效传热的热管的一实施例:

19.一种高效传热的微通道热管,包括内设有冷凝液的管体1,在管体1内腔壁面上设置有多个沟槽,沟槽内设置毛细芯,通过毛细芯的毛细作用将冷凝液回流至发热段。

20.沟槽由位于两侧的相配对的高齿2和低齿3间隔构成,高齿2的高度高于低齿3的高度,高齿2上端呈弧状向低齿3位置倾斜靠拢,形成冷凝液回流通道4。高齿2向低齿3位置倾斜靠拢,降低沟槽高度,能适用于薄型的热管。

21.其中,相配对的高齿2与低齿3之间的间隙为0.01~0.20mm。

22.管体1为扁圆管体1,位于管体1内腔上侧的沟槽位置与位于管体1内腔下侧的沟槽位置相对,相对的沟槽上的高齿2顶部相对。沟槽外部的空间为蒸汽通道5,蒸汽通道5与冷凝液回流通道4之间通过配对的齿来隔开,使蒸汽流动与冷凝液回流相互之间最大程度减少干涉,提高热交换效率。

23.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种高效传热的微通道热管,包括内设有冷凝液的管体,在所述管体内腔壁面上设置有多个沟槽,所述沟槽内设置毛细芯,其特征在于,所述沟槽由位于两侧的相配对的高齿和低齿构成,所述高齿的高度高于所述低齿的高度,所述高齿上端向所述低齿位置倾斜靠拢,形成冷凝液回流通道。2.根据权利要求1所述的高效传热的微通道热管,其特征在于,所述高齿上端呈弧状向所述低齿位置倾斜靠拢。3.根据权利要求1或2所述的高效传热的微通道热管,其特征在于,相配对的所述高齿与所述低齿之间的间隙为0.01~0.20mm。4.根据权利要求1所述的高效传热的微通道热管,其特征在于,所述管体为扁圆管体,位于所述管体内腔上侧的沟槽位置与位于所述管体内腔下侧的沟槽位置相对,相对的所述沟槽上的高齿顶部相对。

技术总结

本实用新型公开一种高效传热的微通道热管,包括内设有冷凝液的管体,在管体内腔壁面上设置有多个沟槽,沟槽内设置毛细芯,沟槽由位于两侧的相配对的高齿和低齿间隔构成,高齿的高度高于低齿的高度,高齿上端呈弧状向低齿位置倾斜靠拢,形成冷凝液回流通道。高齿向低齿位置倾斜靠拢,降低沟槽高度,能适用于薄型的热管。沟槽外部的空间为蒸汽通道,蒸汽通道与冷凝液回流通道之间通过配对的齿来隔开,使蒸汽流动与冷凝液回流相互之间最大程度减少干涉,提高热交换效率。提高热交换效率。提高热交换效率。

技术研发人员:梁胜明 陈丽平 易刚

受保护的技术使用者:中山莱通金属科技有限公司

技术研发日:2021.04.30

技术公布日:2021/12/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1