一种环形内加热真空炉的制作方法

1.本实用新型涉及真空炉,具体来说,涉及环形内加热真空炉。

背景技术:

2.锂离子电池正极材料中磷酸铁锂正极材料因比容量高、价格低廉、无环境污染、安全性和热稳定性好等优点,而成为一种最具前途的新一代安全环保型锂离子动力电池正极材料,可广泛应用于新能源汽车、储能设备、不间断电源、电动工具等领域,市场前景十分广阔。

3.目前磷酸铁锂正极材料工业化生产选择的大多数还是高温固相合成法:将锂盐、铁盐、磷盐等主要原料和一些添加剂按化学计量比混合均匀后,在氩气或氮气等惰性气氛保护下,于300℃左右使混合物初步分解,然后升温到600~800℃,保温12 h以上,就可以得到lifepo4正极材料。

4.国内外磷酸铁锂正极材料的大规模生产大多数采用惰性气氛保护炉(如网带炉、推板炉、回转窑等设备),这些生产设备在整个材料生产过程中需要始终通入大量的氮气、氩气等保护气体;材料不是在全密封状态下合成,炉内氧含量不宜控制,二价铁离子和包覆碳易氧化;材料合成时间长,温度高,能耗大;材料合成过程中产生的二氧化碳等废气不能实现集中排放,会造成一定程度的环境污染。磷酸铁锂材料在合成过程中如何防止二价铁的氧化及保证产品的一致性是产业化的重点。

技术实现要素:

5.本实用新型旨在提供一种环形内加热真空炉,克服惰性气体气量大、能耗高、二价铁离子易氧化、包覆碳含量损失大、批次稳定性差、污染环境等缺点,并能节省设备投资。

6.本发明的目的是这样实现的,包括炉壳、保温层、耐火支柱、炉底,所述的耐火支柱设置在于炉底上,所述的耐火支柱上缠绕设置加热体,所述耐火支柱外套设有料盒支架,料盒支架上设置料盒,所述的保温层和炉壳包罩于料盒支架上且与炉底密封配合,在所述的炉底的底部设置有惰性气体孔,在所述的炉壳和保温层相对应的顶部设置有真空管口和真空压力表。

7.与现有技术相比,本实用新型具备下列优点和效果:

8.由于物料支架和炉底连接成一体,待材料保温烧结后,将炉壳和保温层吊走,即可将材料裸露在空气中对其进行自然冷却,也可以将冷却水通入炉壳与保温层之间的冷却水容纳腔进行冷却水冷却。惰性气体从底部充入,可大幅度减少氮气、氩气等保护气体的使用量,降低生产成本,同时材料在全密封真空状态下合成,可以避免二价铁离子的氧化和包覆碳含量的损失;真空炉内氧含量控制精确可以实现稳定生产,批次稳定性好。适用于制备离子电池正极材料。

附图说明

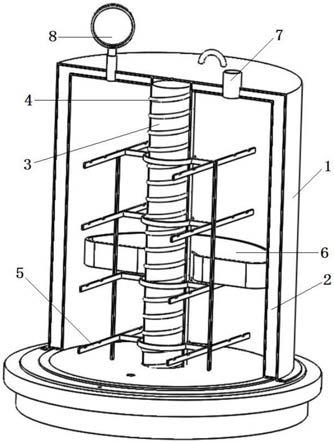

9.图1是本实用新型的环形内加热真空炉结构示意剖面图;

10.图2是本实用新型的加热体与炉底配合关系正面示意图,

11.图3是图2的立体结构示意图;

12.图4为本实用新型去掉炉壳、保温层以及加热体后的立体结构示意图;

13.图5为本实用新型的料盒结构示意图;

14.图6为本实用新型料盒支架俯视结构示意图;

15.图中,1-炉壳、2-保温层、3-耐火支柱、4-加热体,5-料盒支架,51-料盒卡槽,52-抱箍,6-料盒,61-凹部,62-凸条,7-真空管口,8-真空压力表,9-炉底,10-惰性气体孔,11-固定孔。

具体实施方式

16.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

17.如附图1~图6所示,本实用新型包括炉壳1、保温层2、耐火支柱3、炉底9,所述的耐火支柱3设置在于炉底9上,所述的耐火支柱3上缠绕设置加热体4,所述耐火支柱3外套设有料盒支架5,料盒支架5上设置料盒6,所述的保温层2和炉壳1包罩于料盒支架5上且与炉底9密封配合,在所述的炉底9的底部设置有惰性气体孔10,在所述的炉壳1和保温层2相对应的顶部设置有真空管口7和真空压力表8。

18.所述的料盒支架5上设置有料盒卡槽51,所述的料盒6底部设置有凸条62,所述的料盒卡槽51和凸条62配合。

19.所述的料盒支架5上设置有抱箍52,所述抱箍52套设于耐火支柱3上。

20.所述的料盒6上设置有凹部61,所述的凹部61与耐火支柱3配合。

21.所述的料盒卡槽51为燕尾槽。

22.所述炉壳1顶部设置有吊环。

23.所述炉壳1外壁上部设置冷却水进口,下部设置冷却水出口,所述炉壳1和保温层2之间形成冷却水容纳腔。

24.所述炉壳1和保温层2与炉底9之间通过固定孔11连接,且与炉底9之间有密封圈密封。

25.本实用新型的工作原理及工作过程

26.本实用新型的环形内加热真空炉使用时,首先将配好的物料放入料盒6内,将料盒6放入料盒支架5上,料盒6底部的凸条62滑入料盒支架5上的料盒卡槽51内,推到一定位置,凸条62的十字部会被卡住的时候 ,即表明料盒位置到位了,然后将放好料盒的料盒支架5从上往下套入耐火支柱3上,料盒支架5上的抱箍52穿过耐火支柱3,耐火支柱3固定在炉底9上,然后将保温层2和炉壳1(保温层和炉壳为一体式结构)从上往下罩住料盒支架5,保温层和炉壳与炉底之间进行密封;

27.接着用真空泵先将炉内抽至高真空后关闭,然后再通过炉底底部的惰性气体孔注入氮气、氩气等惰性气体至微真空,如此反复循环直至炉内氧含量在10

×

10-6(10ppm)以下;之后关闭惰性气体管道,启动加热装置开始升温,升温过程中炉内产生的废气通过真空

管道抽出后集中进行排污处理,温度升到指定温度、恒温焙烧数小时后,关闭加热装置,此时可以将炉壳和保温层吊走,让材料暴露在空气中进行自然冷却,也可以打开炉壳上的冷却水出入口进行水冷,然后关闭抽真空管道,打开惰性气体管道,注入惰性气体,待炉内达到常压后,吊走炉壳和保温层,取出物料即可。

28.以上结合附图对本实用新型的具体实施方式作了详细说明,但是实用新型的保护范围并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

技术特征:

1.一种环形内加热真空炉,包括炉壳(1)、保温层(2)、耐火支柱(3)、炉底(9),其特征在于所述的耐火支柱设置在于炉底(9)上,所述的耐火支柱(3)上缠绕设置加热体(4),所述耐火支柱(3)外套设有料盒支架(5),料盒支架(5)上设置料盒(6),所述的保温层(2)和炉壳(1)包罩于料盒支架(5)上且与炉底(9)密封配合,在所述的炉底(9)的底部设置有惰性气体孔(10),在所述的炉壳(1)和保温层(2)相对应的顶部设置有真空管口(7)和真空压力表(8)。2.根据权利要求1所述的环形内加热真空炉,其特征在于所述的料盒支架(5)上设置有料盒卡槽(51),所述的料盒(6)底部设置有凸条(62),所述的料盒卡槽(51)和凸条(62)配合。3.根据权利要求1或2所述的环形内加热真空炉,其特征在于所述的料盒支架(5)上设置有抱箍(52),所述抱箍(52)套设于耐火支柱(3)上。4.根据权利要求1所述的环形内加热真空炉,其特征在于所述的料盒(6)上设置有凹部(61),所述的凹部(61)与耐火支柱(3)配合。5.根据权利要求2所述的环形内加热真空炉,其特征在于所述的料盒卡槽(51)为燕尾槽。6.根据权利要求1所述的环形内加热真空炉,其特征在于所述炉壳(1)顶部设置有吊环。7.根据权利要求1所述的环形内加热真空炉,其特征在于所述炉壳(1)外壁上部设置冷却水进口,下部设置冷却水出口,所述炉壳(1)和保温层(2)之间形成冷却水容纳腔。8.根据权利要求1所述的环形内加热真空炉,其特征在于所述炉壳(1)和保温层(2)与炉底(9)之间通过固定孔(11)连接,且与炉底(9)之间有密封圈密封。

技术总结

本实用新型提供了一种环形内加热真空炉,包括炉壳、保温层、耐火支柱、炉底,所述的耐火支柱设置在于炉底上,所述的耐火支柱上缠绕设置加热体,所述耐火支柱外套设有料盒支架,料盒支架上设置料盒,所述的保温层和炉壳包罩于料盒支架上且与炉底密封配合,在所述的炉底的底部设置有惰性气体孔,在所述的炉壳和保温层相对应的顶部设置有真空管口和真空压力表。相对应的顶部设置有真空管口和真空压力表。相对应的顶部设置有真空管口和真空压力表。

技术研发人员:姚耀春

受保护的技术使用者:姚耀春

技术研发日:2021.08.03

技术公布日:2022/2/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1