发泡陶瓷窑炉的制作方法

1.本实用新型属于窑炉技术领域,具体涉及一种发泡陶瓷窑炉。

背景技术:

2.发泡陶瓷是以陶土尾矿、陶瓷碎片、河道淤泥、陶瓷固体废料为主要原料,通过添加特殊发泡剂,采用湿法或干法制料,经布料成型、窑炉高温焙烧而成的高气孔率的闭孔陶瓷材料。

3.但现有的窑炉烧结发泡陶瓷时,需消耗约140

㎡

的天然气,燃气消耗大。

技术实现要素:

4.本实用新型为了解决上述背景技术存在的问题,进而提供一种燃气消耗少的发泡陶瓷窑炉;

5.本实用新型所采取的技术方案是:一种发泡陶瓷窑炉,包括回转窑、布料机、炉体、高温锡槽、输送辊及链板输送机;所述炉体内从前到后依次衔接布置有链板输送机、高温锡槽和输送辊,炉体内高温锡槽所在的区域为高温烧结膨化区,输送辊所在的区域为冷却保温区,所述链板输送机上铺设有陶瓷纤维纸,所述布料机设置在回转窑与链板输送机之间,将经回转窑预热的物料均匀布在链板输送机上的陶瓷纤维纸上,所述高温锡槽用于烧结膨化从链板输送机匀速传送来的物料,所述输送辊用于将烧结后的物料送出炉体外。

6.本实用新型与现有技术相比具有以下有益效果:

7.1.本实用新型采用解决了燃气消耗大的问题,锡槽浮法又能取消烧结过程使用窑具以及窑具的破损,省下了烧结过程中窑具所消耗的热量,采用此方法天然气的消耗控制在40

㎡

以内。

8.2.本实用新型采用回转窑动态预热焙烧,使得物流受热均匀,时间短等特点。

9.3.本实用新型的燃气加热在烧结段的余热进入回转窑给物料预热焙烧,节省资源,提高工作效率。

附图说明

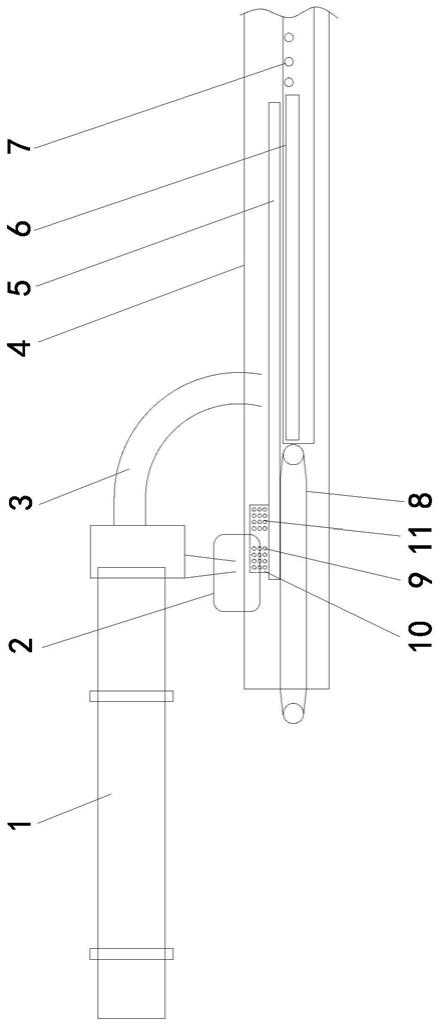

10.图1是本实用新型结构示意图;

11.其中:1、回转窑;2、布料机;3、烟道;4、炉体;5、物料;6、高温锡槽;7、输送辊;8、链板输送机;9、喷口一;10、挡板;11、喷口二。

具体实施方式

12.具体实施方式一:参照图1说明本实施方式,本实施方式提供了一种发泡陶瓷窑炉,包括回转窑1、布料机2、炉体4、高温锡槽6、输送辊7及链板输送机8;所述炉体4内从前到后依次衔接布置有链板输送机8、高温锡槽6和输送辊7,炉体4内高温锡槽6所在的区域为高温烧结膨化区,输送辊7所在的区域为冷却保温区,所述链板输送机8上铺设有陶瓷纤维纸,

所述布料机2设置在回转窑1与链板输送机8之间,将经回转窑1预热的物料5均匀布在链板输送机8上的陶瓷纤维纸上,所述高温锡槽6用于烧结膨化从链板输送机8匀速传送来的物料5,所述输送辊7用于将烧结后的物料5送出炉体4外。

13.高温锡槽6处的温度为1200℃,回转窑1温度为800~900℃。物料5在高温锡槽6上浮动。

14.回转窑1把预热焙烧的物料5,用布料机2均匀布在链板输送机8,匀速向高温锡槽6内进行烧结膨化。

15.陶瓷纤维纸是为了防止初始散状的物料5落在链板输送机8上。

16.具体实施方式二:参照图1说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,在所述布料机2的出料口两侧各设置一挡板10,两个所述挡板10上均前后依次设有若干个喷水玻璃的喷口一9和若干干个喷二氧化碳的喷口二11,将水玻璃和二氧化碳依次喷在物料5的两侧,能够让水玻璃瞬间凝固在物料5上,防止物料5在高温锡槽6内横向流淌。其它组成及连接方式与具体实施方式一相同。

17.物料5在布料机2落在链板输送机8时未入高温锡槽6之前,为粉末颗粒状,容易向两侧流淌,所以先喷水玻璃再喷二氧化碳能瞬间凝固,使物料5两侧凝固成块状向高温锡槽6移动,在高温锡槽6处烧结膨化成固态。

18.陶瓷纤维纸是防止粉末状的物料5从链板输送机8上的缝隙流走,陶瓷纤维纸跟随物料5移动,并在高温锡槽6处被燃烧消耗。

19.具体实施方式三:参照图1说明本实施方式,本实施方式是对具体实施方式二作进一步限定,本实施方式中,所述高温锡槽6底面通过设置硅碳棒加热到所需温度,物料5上面用燃气加热,燃气由炉体4上的进气管输送。其它组成及连接方式与具体实施方式二相同。

20.具体实施方式四,参照图1说明本实施方式,本实施方式是对具体实施方式三作进一步限定,本实施方式中,所述炉体4与回转窑1的窑头之间连接有烟道3。使燃气加热在高温烧结膨化区的余热进入回转窑1给物料5预热焙烧。

21.具体实施方式五:参照图1说明本实施方式,本实施方式是对具体实施方式四作进一步限定,本实施方式中,所述链板输送机8由耐高温的不锈钢制成,一般选用2520不锈钢。其它组成及连接方式与具体实施方式四相同。

22.具体实施方式六:参照图1说明本实施方式,本实施方式是对具体实施方式五作进一步限定,本实施方式中,所述高温锡槽6的外壳采用耐高温耐火材料制成。其它组成及连接方式与具体实施方式五相同。

23.具体实施方式七:参照图1说明本实施方式,本实施方式是对具体实施方式六作进一步限定,本实施方式中,所述输送辊7采用高铝管制成。其它组成及连接方式与具体实施方式六相同。

24.具体实施方式八:参照图1说明本实施方式,本实施方式是对具体实施方式七作进一步限定,本实施方式中,所述布料机2采用料斗,所述料斗安装在炉体4上。其它组成及连接方式与具体实施方式七相同。

25.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况

及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本实用新型所保护的范围内。

技术特征:

1.一种发泡陶瓷窑炉,其特征在于:包括回转窑(1)、布料机(2)、炉体(4)、高温锡槽(6)、输送辊(7)及链板输送机(8);所述炉体(4)内从前到后依次衔接布置有链板输送机(8)、高温锡槽(6)和输送辊(7),炉体(4)内高温锡槽(6)所在的区域为高温烧结膨化区,输送辊(7)所在的区域为冷却保温区,所述链板输送机(8)上铺设有陶瓷纤维纸,所述布料机(2)设置在回转窑(1)与链板输送机(8)之间,将经回转窑(1)预热的物料(5)均匀布在链板输送机(8)上的陶瓷纤维纸上,所述高温锡槽(6)用于烧结膨化从链板输送机(8)匀速传送来的物料(5),所述输送辊(7)用于将烧结后的物料(5)送出炉体(4)外。2.根据权利要求1所述的发泡陶瓷窑炉,其特征在于:在所述布料机(2)的出料口两侧各设置一挡板(10),两个所述挡板(10)上均前后依次设有若干个喷水玻璃的喷口一(9)和若干干个喷二氧化碳的喷口二(11),将水玻璃和二氧化碳依次喷在物料(5)的两侧,能够让水玻璃瞬间凝固在物料(5)上。3.根据权利要求2所述的发泡陶瓷窑炉,其特征在于:所述高温锡槽(6)底面通过设置硅碳棒加热到所需温度,物料(5)上面用燃气加热,燃气由炉体(4)上的进气管输送。4.根据权利要求3所述的发泡陶瓷窑炉,其特征在于:所述炉体(4)与回转窑(1)的窑头之间连接有烟道(3)。5.根据权利要求4所述的发泡陶瓷窑炉,其特征在于:所述链板输送机(8)由耐高温的不锈钢制成。6.根据权利要求5所述的发泡陶瓷窑炉,其特征在于:所述高温锡槽(6)的外壳采用耐高温耐火材料制成。7.根据权利要求6所述的发泡陶瓷窑炉,其特征在于:所述输送辊(7)采用高铝管制成。8.根据权利要求7所述的发泡陶瓷窑炉,其特征在于:所述布料机(2)采用料斗,所述料斗安装在炉体(4)上。

技术总结

发泡陶瓷窑炉,属于窑炉技术领域。炉体内从前到后依次衔接布置有链板输送机、高温锡槽和输送辊,炉体内高温锡槽所在的区域为高温烧结膨化区,输送辊所在的区域为冷却保温区,所述链板输送机上铺设有陶瓷纤维纸,所述布料机设置在回转窑与链板输送机之间,将经回转窑预热的物料均匀布在链板输送机上的陶瓷纤维纸上,所述高温锡槽用于烧结膨化从链板输送机匀速传送来的物料,所述输送辊用于将烧结后的物料送出炉体外。本实用新型采用解决了燃气消耗大的问题,锡槽浮法又能取消烧结过程使用窑具以及窑具的破损,省下了烧结过程中窑具所消耗的热量,能够节省资源,提高工作效率。提高工作效率。提高工作效率。

技术研发人员:李增俊

受保护的技术使用者:李增俊

技术研发日:2021.11.06

技术公布日:2022/3/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1