一种合金材料熔炼装置的制作方法

1.本实用新型涉及金属熔炼技术领域,具体涉及一种合金材料熔炼装置。

背景技术:

2.镁合金是以镁为基础加入其他元素组成的合金。其特点是:密度小(1.8g/cm3左右),强度高,弹性模量大,散热好,消震性好,承受冲击载荷能力比铝合金大,耐有机物和碱的腐蚀性能好。主要合金元素有铝、锌、锰、铈、钍以及少量锆或镉等。使用最广的是镁铝合金,其次是镁锰合金和镁锌锆合金。主要用于航空、航天、运输、化工、火箭等工业部门。

3.但是,镁因其密排六方的晶体结构在<200℃条件下不如面心立方或体心立方机构滑移系充分而塑性欠佳,故一般须在较高温度下加工变形。镁合金在室温下合金强度和塑性均较低,且难以兼顾,制约了镁合金的广泛应用,因此,开发出室温或较低温度下具有优异塑性能力的镁合金材料可极大促进镁及其合金在汽车、轨道交通、航空等领域的广泛应用,对拓展镁合金的应用领域具有重要现实意义。人们通常采用在镁合金中添加中间合金元素的方法来改善和提升镁合金的材料性能,但是镁合金在熔炼及添加合金元素的过程中通常会遇到中间合金元素燃烧,溶解不充分,所获镁合金材料一致性差等问题,过去人们采用在镁合金中添加铍元素来提高镁合金的阻燃性能,但铍的毒性较大,且加入量过高会引起晶粒粗化和增加热裂倾向,因此受到添加量的限制。日本学者研究认为,添加一定量的钙能明显提高镁合金的着火点温度,但是存在着加入量过高,且严重恶化镁合金的力学性能。同时加入钙和锆具有阻燃效果。国内研究认为,在镁合金az91d中加入稀土铈可有效提高镁合金的起燃温度。

4.目前在新材料研发及材料制备加工过程中存在很大的随机性,制备合金材料都是操作人员手工夹持或直接投放添加元素,搅拌棒搅拌,使得生产材料性能及化学成分的一致性低、成分不均匀、收得率低;工人效率低,劳动强度大。

技术实现要素:

5.针对现有制作技术,本实用新型目的在于提供一种合金材料熔炼装置,可以一体化的添加并搅拌中间合金,隔绝空气的同时提高收得率。

6.为了实现上述目的,本实用新型采用了以下技术方案:

7.一种合金材料熔炼装置,包括搅拌轴、填料篮、搅拌头、熔炉,其特征在于:所述搅拌轴连接填料篮,填料篮底部连接搅拌头,所述搅拌头包括搅拌部和连接部,所述连接部连接搅拌部和填料篮,所述填料篮外壁设有通液孔置于熔炉内,填料篮内设置隔板分隔填料篮。

8.在一些实施例中,所述搅拌部为两个互相垂直的搅拌块。

9.在一些实施例中,所述填料篮为圆筒。

10.在一些实施例中,所述隔板为4个,相邻两个隔板互相垂直设置,将填料篮分隔为4个填料仓。

11.在一些实施例中,所述搅拌头以及填料篮使用钢铁材料制成。

12.与现有技术相比,本实用新型的优点在于:把添加的纯金属块和中间合金分别放入填料仓,实现了一次可均匀投放量多的纯金属块和中间合金,并通过填料篮均匀分布并扩散,实现搅拌、添加中间合金一体化;在添加过程中在隔绝空气的同时也避免了因夹持纯金属块和中间合金过程中破坏溶剂在液面形成的保护层,阻止氧化燃烧,减少夹渣,缩短精炼时间,并提高了中间合金的收得率。

附图说明

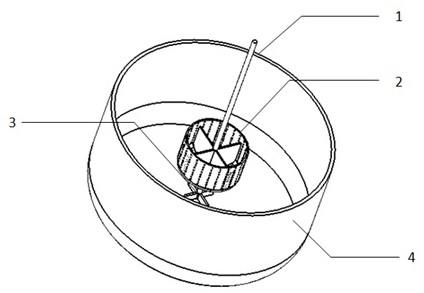

13.图1是本实用新型合金材料熔炼装置的结构示意图。

14.图2是本实用新型合金材料熔炼装置中填料篮的结构示意图。

15.图中:1-搅拌轴,2-填料篮,3-搅拌头,31-连接部,32-搅拌部,4-熔炉,5-隔板,6-填料仓,7-通液孔。

具体实施方式

16.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

17.下面将参考附图并结合实施例,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.下面参考附图1-2并结合实施例描述本实用新型实施例的合金材料熔炼装置。

19.如图1所示,一种合金材料熔炼装置,包括搅拌轴1、填料篮2、搅拌头3、搅拌部32、隔板5、填料仓6、通液孔7;所述搅拌轴1连接填料篮2,填料篮2底部连接搅拌头3,所述搅拌头3包括连接部31和搅拌部32,所述连接部31连接填料篮2底部和搅拌部32,所述搅拌部32为两个互相垂直设置的搅拌块,搅拌轴1将填料篮2以及搅拌头3伸入搅拌部32中,为了保证在搅拌过程中实现均匀扩散,所述填料篮2优选为圆筒,当然也可以为能够满足填料要求的其他结构,填料篮2内根据所需加入金属块和中间合金数量设置若干隔板5,隔板5将填料篮2分隔成若干填料仓6,可以使中间合金放置均匀,保证合金熔解的一致性,同时不会因为离心导致中间合金偏移到同一侧导致搅拌设备磨损;在本实施例中,作为优选,所述隔板5为4个,相邻隔板5之间互相垂直将填料篮2均匀分为4个填料仓6,所述填料篮2外壁设有通液孔7,用于保证填料篮2内外溶液的流动交换,为了避免长期使用高温对搅拌头3以及填料篮2的影响,所述搅拌头3以及填料篮2均使用钢铁材料制成。

20.利用本实用新型实际使用时,以镁合金为例,首先将所需的中间合金的金属块均匀加入至填料仓6中,将填料篮2随搅拌头3沉入镁溶液中,镁溶液通过填料篮2上面注入填料仓6使所添加金属块缓慢熔解,同时搅拌头3进行旋转搅拌,由于自身的旋转把机械能传递给液体,造成炉内液体强制对流,填料仓6内的中间合金受到离心力的作用,将融化的液滴与镁溶液进行充分混合并通过通液孔7向外扩散,同时搅拌头3旋转形成的液体流动会将填料篮2及其附近的混合液快速循环直至分散其他位置,导致填料篮2附近区域形成合金浓度梯度,反向促进填料篮2的中间合金块更快融化以形成混合溶液浓度平衡。同时填料篮2

甩出的混合液与搅拌头3带动液体的流动速度不同,使得两者交界的液体受到强烈的剪切作用;另外填料篮2上头的镁溶液迅速补充由离心作用通过通液孔7外的混合液留下的空隙,并继续冲刷中间合金,最终直至填料仓6内中间合金块全部熔解至镁溶液并扩散均匀。

21.由于具有上述结构,本实用新型的熔炼装置可用于多种合金材料的制作。

22.与现有技术相比,本实用新型的优点在于:把添加的纯金属块和中间合金分别放入填料仓,实现了一次可均匀投放量多的纯金属块和中间合金,并通过填料篮均匀分布并扩散,实现搅拌、中间合金添加一体化;在添加过程中在隔绝空气的同时也避免了因夹持纯金属块和中间合金过程中破坏溶剂在液面形成的保护层,阻止氧化燃烧,减少夹渣,缩短精炼时间,并提高了中间合金的收得率。

技术特征:

1.一种合金材料熔炼装置,包括搅拌轴(1)、填料篮(2)、搅拌头(3)、熔炉(4),其特征在于:所述搅拌轴(1)连接填料篮(2),填料篮(2)底部连接搅拌头(3),所述搅拌头(3)包括搅拌部(32)和连接部(31),所述连接部(31)连接搅拌部(32)和填料篮(2),所述填料篮(2)外壁设有通液孔(7)置于熔炉(4)内,填料篮(2)内设置隔板(5)分隔填料篮(2)。2.根据权利要求1所述的一种合金材料熔炼装置,其特征在于:所述搅拌部(32)为两个互相垂直的搅拌块。3.根据权利要求1所述的一种合金材料熔炼装置,其特征在于:所述填料篮(2)为圆筒。4.根据权利要求3所述的一种合金材料熔炼装置,其特征在于:所述隔板(5)为4个,相邻两个隔板(5)互相垂直设置,将填料篮(2)分隔为4个填料仓(6)。5.根据权利要求1所述的一种合金材料熔炼装置,其特征在于:所述搅拌头(3)以及填料篮(2)使用钢铁材料制成。

技术总结

一种合金材料熔炼装置,包括搅拌轴、填料篮、搅拌头、熔炉;所述搅拌轴连接填料篮,填料篮底部连接搅拌头,所述搅拌头包括搅拌部和连接部,所述连接部连接搅拌部和填料篮,所述填料篮外壁设有通液孔置于熔炉内,填料篮内设置隔板分隔填料篮;本实用新型实现了一次可均匀投放量多的纯金属块和中间合金,并通过填料篮均匀分布并扩散,实现搅拌、添加中间合金一体化;在添加过程中在隔绝空气的同时也避免了因夹持纯金属块和中间合金过程中破坏溶剂在液面形成的保护层,阻止氧化燃烧,减少夹渣,缩短精炼时间,并提高了中间合金的收得率。并提高了中间合金的收得率。并提高了中间合金的收得率。

技术研发人员:黄礼新 张青柱 李蒙 杜云鹏 胡乃铮 刘啸 刘海峰 姚丹

受保护的技术使用者:中信戴卡股份有限公司

技术研发日:2021.12.20

技术公布日:2022/6/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1