一种焙烧高温尾气中粉尘回收装置及回收方法与流程

本发明涉及新材料,特别涉及一种焙烧高温尾气中粉尘回收装置及回收方法。

背景技术:

1、在新材料生产加工过程中,后期需要进行焙烧烘干处理,如分子筛的生产加工过程。由于分子筛物料中水分的脱离,导致分子筛物料变轻,很容易造成干燥分子筛物料排出随气体飞出,不仅导致主风管的堵塞难以清理,且吹起的分子筛物料和粉尘影响后段冷却器的冷却效果。

2、通常从烘干炉中排出的热空气,需要进一步除尘才能外排,但由于焙烧炉温度较高,直接排出的气体很可能对后续的风机和除尘器造成高温老化的情况,随气体飞出的物料降低了成品率,造成浪费。

技术实现思路

1、本发明为了克服背景技术中缺陷提供了一种焙烧高温尾气中粉尘回收装置及回收方法,具有使用效果好的优点。

2、为实现上述目的,本发明提供如下技术方案:

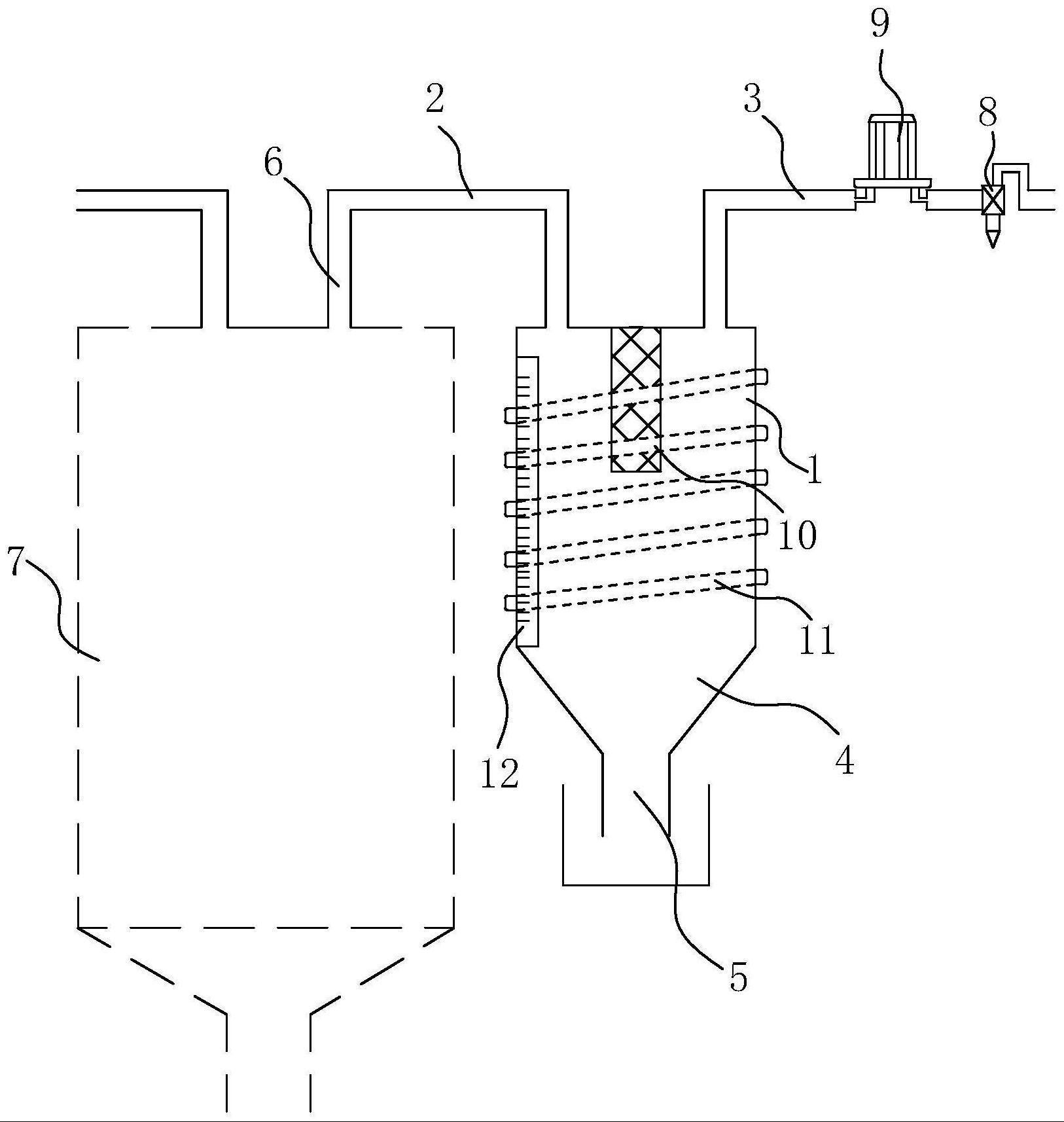

3、一种焙烧高温尾气中粉尘回收装置,包括:缓冲罐;位于所述缓冲罐顶部一端连接有第一进风管,所述第一进风管相对处设有第一出风管,所述第一出风管连接有用于除尘的除尘器;且所述缓冲罐下部为漏斗结构,所述漏斗结构底部开设有物料出口。

4、所述缓冲罐上部采用筒状结构设计,所述缓冲罐与所述漏斗的高度比为1-5,优选为 2-4。

5、所述缓冲罐的高径比为1.2-3,优选为1.5-2。

6、所述第一进风管连接焙烧炉的第二出风管,所述第一出风管通过管路与所述除尘器连接,所述第一出风管与所述除尘器之间安装有冷却风机。

7、在所述第一进风管和所述第一出风管之间设有挡风结构,且所述挡风结构设置在所述缓冲罐内。

8、所述挡风结构采用竖直网状的挡风板或设置在缓冲罐内顶部的倒圆锥结构。

9、一种焙烧高温尾气中粉尘回收方法,其特征在于,包括如下步骤:

10、(1)物料在焙烧炉中高温焙烧后,高温尾气经由焙烧炉第二出风管进入缓冲罐的第一进风管;

11、(2)高温尾气从缓冲罐顶部一端第一进风管进入缓冲罐,在缓冲罐内进行缓冲降温,尾气中夹杂的少许物料沉淀在缓冲罐的漏斗处,然后尾气从缓冲罐顶部相对一端的第一出风管排出;

12、(3)第一出风管排出的初步冷却的热空气,经过冷却风机进一步降温处理,再经由除尘器对尾气中的粉尘进行除尘处理。

13、优选地,第一进风管经过挡风结构的分隔阻止尾气直接进入第一出风管排出,优选地, 缓冲罐外周的水管对尾气进行冷却处理。

14、与现有技术相比,本发明的有益效果是:

15、1、由于现有分子筛物料在焙烧炉中烘焙,焙烧炉的出风管道中的气温通常高达300℃以上,这样高的气温对于后续设备的管材机器不仅造成高温损害,还造成潜在的安全危害。通过缓冲罐及后续的冷却风机,能明显降低温度,优选设计在缓冲罐外周设置螺旋形水管,能明显将温度降低到100℃左右,避免了后处理机器的高温老化,同时也消除了安全隐患。

16、2、焙烧炉的出风管虽然在工业设计上是用于排出系统的风力,但现实生产中,往往将一定的物料也夹带出去,造成产能损失;通过本申请的粉尘回收装置,利用缓冲罐的缓冲迂回功能,将出风管中逃逸的物料在缓冲罐底物沉降,最后进行回收。

技术特征:

1.一种焙烧高温尾气中粉尘回收装置,其特征在于,包括:

2.根据权利要求1所述的一种焙烧高温尾气中粉尘回收装置,其特征在于:所述缓冲罐上部为筒状结构,所述缓冲罐的筒状结构与漏斗结构的高度比为1-5。

3.根据权利要求1所述的一种焙烧高温尾气中粉尘回收装置,其特征在于:所述缓冲罐的高径比为1.2-3。

4.根据权利要求1所述的一种焙烧高温尾气中粉尘回收装置,其特征在于:所述第一进风管连接焙烧炉的第二出风管,所述第一出风管通过管路与所述除尘器连接,所述第一出风管与所述除尘器之间安装有冷却风机。

5.根据权利要求1所述的一种焙烧高温尾气中粉尘回收装置,其特征在于:在所述第一进风管和所述第一出风管之间设有挡风结构,且所述挡风结构设置在所述缓冲罐内。

6.根据权利要求5所述的一种焙烧高温尾气中粉尘回收装置,其特征在于:所述挡风结构采用竖直网状的挡风板或设置在缓冲罐内顶部的倒圆锥结构。

7.一种焙烧高温尾气中粉尘回收方法,所述回收方法依靠如权利要求1-6的任一项所述装置实现,其特征在于,所述回收方法包括:

技术总结

本发明公开了一种焙烧高温尾气中粉尘回收装置,包括:缓冲罐;位于缓冲罐顶部一端连接有第一进风管,第一进风管相对处设有第一出风管,第一出风管连接有用于除尘的除尘器;以及设置在缓冲罐下部的漏斗,漏斗开设有物料出口。作业时,物料在焙烧炉中高温焙烧后,高温尾气经由第二出风管进入缓冲罐的第一进风管,在缓冲罐的缓冲迂回功能作用下,将出风管中逃逸的物料在缓冲罐底物沉降,进行回收同时尾气初步降温;再经由冷风机及除尘器对尾气进一步降温除尘处理,最终将其排出,实现环境清洁处理。

技术研发人员:刘超

受保护的技术使用者:苏州立昂新材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!