一种换热器及固体氧化物燃料电池甲醇重整系统的制作方法

本发明涉及重整制氢,具体涉及一种换热器及固体氧化物燃料电池甲醇重整系统。

背景技术:

1、现在固体氧化物燃料电池(sofc)中传统的制氢重整器一般采用成熟的工业制氢催化剂,多为类似绿豆/黄豆大小颗粒状物质,填充催化剂的最小圆管内径为催化剂直径的8倍,催化制氢反应是强吸热反应,为了给装有催化剂的列管提供足够的热量,在较小有限的重整器体积下,催化列管之间需要填充类似于陶瓷珠的蓄热体物质,以便于充分吸收通过的尾气余热,然后传递给催化列管,然而这种直接使用尾气加热的重整器,尾气通过重整器内部热交换腔的气阻比较大,压损大,要想正常运行,需要提高进气端尾气压力,直接造成sofc电池堆承受的气体压力比较大,超过了目前sofc电池堆承压的极限,sofc电池堆在气体压力较大的情况下寿命会急剧缩短或直接损坏。

2、此外,sofc电池堆中的甲醇重整制氢普遍采用的是一种250℃左右的低温催化剂,其寿命长、价格低,在重整制氢时如果采用尾气直接加热重整管,则温度不易控制,容易使该低温催化剂失效;如果采用耐高温的甲醇水制氢催化剂,则存在价格贵,寿命短,容易产生积碳的缺点,不适合系统长期运行。

技术实现思路

1、本发明的目的是提供一种固体氧化物燃料电池甲醇重整系统,采用换热器加热后的导热油供热,一方面与直接使用尾气加热重整器相比对尾气气压的要求低,在sofc电池堆承受的背压有限的情况下,可以大幅度提升sofc系统的寿命,另一方面,导热油的温度更容易精准控制,使重整器中的催化剂不易损坏,延长了催化剂的使用寿命;本发明所提供的换热器气体流道设计成低流阻的形式,进一步降低了对尾气进口端压力的需求。

2、为达到上述目的,本发明提供一种换热器,包括进气导流件、出气导流件、进油导流件、出油导流件、导流器、热油泄压件和出气管,所述导流器包括多块平行排列的流道板,相邻所述流道板之间形成间隔设置的冷源流道和热源流道,所述冷源流道包括冷源进口和冷源出口,所述热源流道包括热源进口和热源出口,所述进油导流件覆盖全部所述冷源进口,所述进油导流件分别与所述冷源进口和热油泄压件连通,所述出油导流件覆盖全部所述冷源出口,所述出油导流件与全部所述冷源出口连通,所述进气导流件位于所述导流器的下方且与全部所述热源进口连通,所述出气导流件位于所述导流器的上方且与全部所述热源出口连通,所述热油泄压件位于所述出气导流件的上方且与所述进油导流件连通,所述出气管穿过所述热油泄压件与所述出气导流件连通。

3、本发明的换热器内流道设计成交替间隔排列低流阻的形式,可以降低对进气端气体压力的需求,换热器将导热油和电池堆提供的燃烧尾气进行热交换,导热油热容高,加热稳定且均匀,提高了换热效率。

4、进一步地,所述导流器的每一块流道板都包括板体和导流片,所述导流片在板体的两侧分别围成冷源流道和热源流道。

5、进一步地,所述冷源流道由四条覆盖板体一侧四边边缘的导流片所围成,所述四条导流片中两两首尾相连,所述板体长度方向的两侧边缘只有部分被覆盖,且与设置在所述板体宽度方向边缘的所述导流片之间具有间隙,一端的所述间隙作为冷源进口,另一端的所述间隙作为冷源出口。

6、进一步地,所述热源流道由两条覆盖所述板体另一侧长度方向两侧边缘的导流片所围成,所述板体上未覆盖导流片的两边分别作为热源进口和热源出口。

7、本发明所设计的冷源流道和热源流道平行间隔排列,用导流片所围成的流道热交换接触面积大,换热效率更高。

8、进一步地,所述热油泄压件上设有进油管和排气管。进油管用于给整个重整系统中添加导热油,而添加导热油的过程中非常容易混入空气,排气管用于排出热油泄压件中的空气。

9、进一步地,所述热油泄压件上设有液位计。液位计用于监控热油泄压件中导热油的液面位置。

10、进一步地,所述出气导流件、所述出油导流件和所述热油泄压件上都设有热电偶。热电偶用于监控各个导流件和热油泄压件内的温度。

11、本发明还提供了一种固体氧化物燃料电池甲醇重整系统,包括

12、换热器,用于给导热油加热;

13、重整器,用于将甲醇进行重整制氢;

14、热油循环组件,所述热油循环组件包括热油循环泵、循环泵进油管和循环泵出油管,所述循环泵进油管与所述重整器连通,所述循环泵出油管与换热器的所述热油泄压件连通;

15、热油冷却组件,所述热油冷却组件包括导油管、冷却管、进水管和出水管,所述导油管分别与换热器的所述出油导流件和所述重整器连通,所述冷却管套在所述导油管外部,用于对所述导油管进行冷却,所述进水管和所述出水管与所述冷却管连通。

16、本发明提供的固体氧化物燃料电池甲醇重整系统采用换热器加热后的导热油供热,通过热油冷却组件可以精准控制进入重整器的导热油温度,使重整器中的催化剂不易损坏,延长了催化剂的使用寿命。

17、进一步地,所述重整器与所述导油管连通的位置设有热电偶。该热电偶用于实时监控进入重整器的导热油的温度,避免造成导热油温度过高而使重整器中的催化剂失效。

18、进一步地,所述循环泵进油管上设排油管。排油管用于排出整个重整系统中的导热油。

19、相较于其他现有技术,本发明具有以下有益效果:

20、(1)本发明的换热器内流道设计成交替间隔排列低流阻的形式,可以降低对进气端气体压力的需求,换热器将导热油和电池堆提供的燃烧尾气进行热交换,导热油热容高,加热稳定且均匀,提高了换热效率。

21、(2)本发明所设计的冷源流道和热源流道平行间隔排列,用导流片所围成的流道热交换接触面积大,换热效率更高。

22、(3)本发明提供的固体氧化物燃料电池甲醇重整系统采用换热器加热后的导热油供热,与直接使用尾气加热重整器相比对尾气气压的要求更低,在sofc电池堆承受的背压有限的情况下,可以大幅度提升sofc系统的寿命;通过热油冷却组件可以精准控制进入重整器的导热油温度,使重整器中的催化剂不易损坏,延长了催化剂的使用寿命。

技术特征:

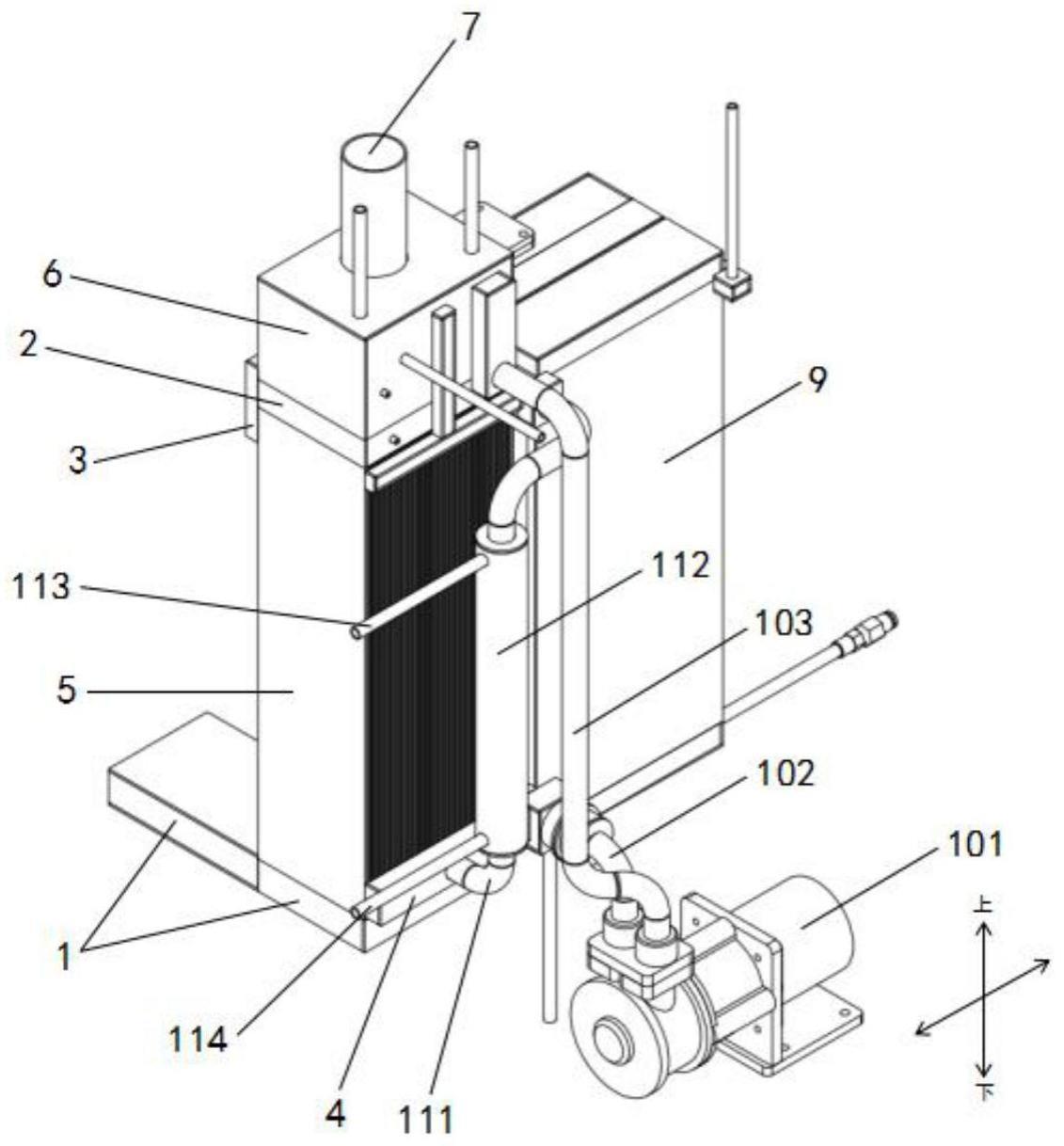

1.一种换热器,其特征在于,包括进气导流件(1)、出气导流件(2)、进油导流件(3)、出油导流件(4)、导流器(5)、热油泄压件(6)和出气管(7),所述导流器(5)包括多块平行排列的流道板,相邻所述流道板之间形成间隔设置的冷源流道(510)和热源流道(511),所述冷源流道(510)包括冷源进口(503)和冷源出口(504),所述热源流道(511)包括热源进口(505)和热源出口(506),所述进油导流件(3)覆盖全部所述冷源进口(503),所述进油导流件(3)分别与所述冷源进口(503)和热油泄压件(6)连通,所述出油导流件(4)覆盖全部所述冷源出口(504),所述出油导流件(4)与全部所述冷源出口(504)连通,所述进气导流件(1)位于所述导流器(5)的下方且与全部所述热源进口(505)连通,所述出气导流件(2)位于所述导流器(5)的上方且与全部所述热源出口(506)连通,所述热油泄压件(6)位于所述出气导流件(2)的上方且与所述进油导流件(3)连通,所述出气管(7)穿过所述热油泄压件(6)与所述出气导流件(2)连通。

2.如权利要求1所述的换热器,其特征在于,所述导流器(5)的每一块流道板都包括板体(501)和导流片(502),所述导流片(502)在板体(501)的两侧分别围成冷源流道(510)和热源流道(511)。

3.如权利要求2所述的换热器,其特征在于,所述冷源流道(510)由四条覆盖板体(501)一侧四边边缘的导流片(502)所围成,所述四条导流片(502)中两两首尾相连,所述板体(501)长度方向的两侧边缘只有部分被覆盖,且与设置在所述板体(501)宽度方向边缘的所述导流片(504)之间具有间隙,一端的所述间隙作为冷源进口(503),另一端的所述间隙作为冷源出口(504)。

4.如权利要求2所述的换热器,其特征在于,所述热源流道(511)由两条覆盖所述板体(501)另一侧长度方向两侧边缘的导流片(502)所围成,所述板体(501)上未覆盖导流片(502)的两边分别作为热源进口(505)和热源出口(506)。

5.如权利要求1所述的换热器,其特征在于,所述热油泄压件(6)上设有进油管(601)和排气管(602)。

6.如权利要求1所述的换热器,其特征在于,所述热油泄压件(6)上设有油位控制管(603)。

7.如权利要求1所述的换热器,其特征在于,所述出气导流件(2)、所述出油导流件(4)和所述热油泄压件(6)上都设有热电偶(8)。

8.一种固体氧化物燃料电池甲醇重整系统,其特征在于,包括

9.如权利要求8所述的固体氧化物燃料电池甲醇重整系统,其特征在于,所述重整器(9)与所述导油管(111)连通的位置设有热电偶。

10.如权利要求8所述的固体氧化物燃料电池甲醇重整系统,其特征在于,所述循环泵进油管(102)上设排油管(104)。

技术总结

本发明提供一种固体氧化物燃料电池甲醇重整系统,包括换热器、重整器、热油循环组件和热油冷却组件,通过换热器提供的导热油来给重整供热进行甲醇重整制氢,其中换热器包括进气导流件、出气导流件、进油导流件、出油导流件、导流器、热油泄压件和出气管,导流器包括多块平行排列的流道板,相邻流道板之间形成间隔设置的冷源流道和热源流道。本发明中的固体氧化物燃料电池甲醇重整系统,采用换热器加热后的导热油供热进行重整制氢,降低了对尾气气压的要求低,大幅度提升电池系统寿命,导热油温度更容易精准控制,延长了重整器中催化剂的使用寿命,所提供的换热器气体流道设计成低流阻的形式,进一步降低了对尾气进口端压力的需求。

技术研发人员:官万兵,杨钧,王建新,牛金奇,李国强

受保护的技术使用者:浙江氢邦科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!