一种钒氮合金中温焙烧炉的制作方法

1.本发明属于中温焙烧炉技术领域。具体涉及一种钒氮合金中温焙烧炉。

背景技术:

2.钒氮合金是一种新兴的合金添加剂,在钢铁中通过细化晶粒和沉淀强化作用提高钢的强度,同时起到增钒和增氮的效果。碳热还原法是已实现钒氮合金大规模产业化应用的方法,该技术一般以五氧化二钒、三氧化二钒等原料作为钒源,于焙烧炉内在氮气气氛中经过高温(1400-1500℃)直接还原或间接还原制得合格的钒氮合金产品。目前的钒氮合金焙烧炉的设计和改进一般是匹配现有的钒氮合金高温碳热还原技术。

[0003]“一种生产钒氮合金的烧结炉”(cn 112556404a)专利技术,提供一种生产钒氮合金的烧结炉,通过设置步进输送板,提高钒氮合金生产率,便于设备安装和维护;该烧结炉还同时设置有吸气和换气机构,保证合金碳化和氮化的同时进行,减少资源消耗,提高钒氮合金生产效率,提升了钒氮合金纯度。由于该设备是传统钒氮合金推板窑的改进,虽能提高钒氮合金生产率,但是仍然难以克服反应效率低、焙烧温度高和反应时间长的问题。

[0004]“一种钒氮合金的生产设备”(cn 112696926a)专利技术,通过设置步进输送轮,便于批量生产钒氮合金坯,提高钒氮合金生产效率,降低人工操作劳动强度,有利于实现自动控制生产工序;该设备同时设置有升降机构,便于控制钒氮合金化质量。但该设备进料繁琐,拆卸维修难度大,且未对产生的粉废料进行回收。

[0005]“一种基于钒氮合金制备的高温反应炉”(cn 215638782 u)专利技术,通过电机带动主动齿,进而在从动齿的传动作用下,使得两输气管同步转动,由输气管外壁的搅棒对坯件进行拨动的同时,通过出气孔将氮气内出气式导入坯件堆中,相较于传统的坯件表面鼓吹氮气的方式,增大了氮气与坯件的接触面积,减少了反应死角,使得各部坯件均可与氮气进行充分反应,提高了钒氮合金的生产效率。虽然该设备解决了气固反应效率低的问题,但是焙烧温度仍然较高,并且该设备只适用于氮气气氛的焙烧。

[0006]

综上所述,目前的钒氮合金烧结窑炉存在进料设备推进繁琐、焙烧温度高、反应时间长、难以对粉料进行回收、气固反应效率低且只适用于氮气条件焙烧等技术缺陷。

技术实现要素:

[0007]

本发明旨在克服现有技术缺陷,目的是提供一种结构简单、操作方便、能耗低、能提高原料利用率高、能实现自动出料的钒氮合金中温焙烧炉,该焙烧炉不仅适用于氨气焙烧,且焙烧效率高和焙烧质量好。

[0008]

为实现上述目的,本发明采取的技术方案是:

[0009]

所述钒氮合金中温焙烧炉的炉体是由外壁、炉底和炉顶构成的空心方柱体,在外壁内同轴线地设有内壁,外壁的截面和内壁的截面均为长方形,炉体的内壁和外壁间距离相等,炉体内壁和外壁间构成“回”字形空间。

[0010]

在炉体底部由左向右依次设有第一氨气缓冲室、第二氨气缓冲室、第三氨气缓冲

室和出料槽,第一鼓风机、第二鼓风机和第三鼓风机的出口通过各自的风管与对应的第一氨气缓冲室底部、第二氨气缓冲室底部和第三氨气缓冲室底部相通,第一鼓风机、第二鼓风机和第三鼓风机的入口与氨气气源相通。

[0011]

第一氨气缓冲室、第二氨气缓冲室和第三氨气缓冲室的顶部为同一斜面,所述斜面为左高右低的斜平面,所述斜面与垂直面的夹角α为95

°

~110

°

;所述斜面至炉体顶部的空间为沸腾室,所述斜面亦为沸腾室的底部。在所述斜面均匀地设有风帽,第一氨气缓冲室、第二氨气缓冲室和第三氨气缓冲室通过各自顶部设置的风帽与沸腾室相通。

[0012]

出料槽是由炉体的前内壁、后内壁、左内壁和第三氨气缓冲室的右侧壁围成,出料槽底部中间位置处设有出料口,出料口的末端设有阀门;在出料口的前后两侧对称地设有出料板,两侧的出料板上端对称地紧靠各自同侧的内壁,两侧出料板上端分别与所述斜面的右侧平齐;两侧出料板的下端对称地位于所述出料口旁,所述两侧出料板的宽度与出料槽的宽度相等。

[0013]

在炉体后侧壁的顶部设有旋风分离器进口,旋风分离器进口位于第三氨气缓冲室正上方;在炉体后侧壁的中部设有返料口,在炉体的左侧壁的中部靠上处设有进料管,进料管的上端外接给料设备,进料管的进料口与布料器相通,布料器紧靠左侧内壁水平设置,布料器距炉底的高度为炉体高度的0.5~0.7倍,返料口与布料器的高度相同。

[0014]

旋风分离器进口通过通道与旋风分离器连通,旋风分离器顶部的中间位置处设有旋风分离器出口,旋风分离器出口与外部废气处理系统连通;旋风分离器的下部为锥形,锥形的下端口通过返料管与返料口相通;返料管与水平面的夹角β为10

°

~30

°

。

[0015]

在所述“回”字形空间的底部向上依次设有预热电热丝组和加热电热丝组;预热电热丝组与相邻的第一氨气缓冲室等高,预热电热丝组的高度为炉体高度的0.2~0.25倍,预热电热丝组对所述第一氨气缓冲室、第二氨气缓冲室和第三氨气缓冲室加热;加热电热丝组的高度与预热电热丝组的高度相同,加热电热丝组对沸腾室加热。

[0016]

所述沸腾室的长度为10~20m,沸腾室的宽度为沸腾室长度的0.5~0.65倍。

[0017]

所述第一氨气缓冲室的宽度为沸腾室长度的13~15%,所述出料槽的宽度为沸腾室长度的2~5%,第二氨气缓冲室的宽度和第三氨气缓冲室的宽度各为沸腾室剩余长度的一半。

[0018]

由于采用上述技术方案,本发明与现有技术相比具有以下积极效果:

[0019]

(1)操作简便。本发明针对焙烧反应不同阶段的特点和焙烧原料料在反应过程的密度变化,在所述“回”字形空间的底部向上依次设有预热电热丝组和加热电热丝组,能对第一氨气缓冲室、第二氨气缓冲室和第三氨气缓冲室的三个氨气缓冲室与沸腾室的上下空间的温度分段控制。第一鼓风机、第二鼓风机和第三鼓风机通过各自的风管与对应的第一氨气缓冲室底部、第二氨气缓冲室底部和第三氨气缓冲室底部相通,有效地实现了三个氨气缓冲室的风压的分室控制;操作简便。

[0020]

(2)结构简单。本发明的第一氨气缓冲室、第二氨气缓冲室和第三氨气缓冲室的顶部的斜面亦为沸腾室的底部,即沸腾室的底部为左高右低的斜平面,能实现焙烧原料自动地从沸腾室左侧流动到沸腾室右侧至出料槽;加之出料口设置在出料槽的底部中间位置处,出料口的两侧对称地设有斜置的出料板,出料板的上端与沸腾室的底部平齐,焙烧后的焙烧原料经出料板流动到出料口,避免了机械传动,实现了自动出料,结构简单。

[0021]

(3)能耗低。本发明能使焙烧原料在底部为斜平面的沸腾室内进行焙烧,焙烧原料通过气体作用和自身重力的综合作用自动地向低处运动,无机械传动,实现了氨气气氛良好的气密性,适于氨气焙烧;而现有的焙烧设备匹配的碳热还原氮化技术,主要是采用静态焙烧,内部有设有机械传动机构,焙烧炉的气密性难以保证,不能直接用于氨气气氛的焙烧。

[0022]

故本发明不仅能使钒氧化物的氮化反应发生,且能实现钒氮合金在显著低于现有焙烧温度条件下进行中温制备,能显著降低焙烧能耗。

[0023]

(4)焙烧时间短,效率高。现有的钒氮合金焙烧炉主要采用静态焙烧,而本发明采用的氨气经氨气缓冲室预热后自下而上流动的动态焙烧,对焙烧原料形成向上的“吹力”,焙烧原料在“吹力”和“重力”的共同作用下处于“沸腾”状态,气体与固体粒子在沸腾室内剧烈湍动,加快了气固两相间传质过程,反应速率加快,同时也加快了热交换速率,沸腾室内温度更加均匀,避免了沸腾室内局部的温度过高,焙烧时间缩短至5~10min,生产周期短,效率高。

[0024]

(5)废气中的粉料可回收,原料利用率高。本发明采用旋风分离器的下部为锥形,锥形的下端口通过返料管与返料口相通。氮化反应产物中的水蒸气和废气中的粉料共同进入旋风分离器,水蒸气遇冷凝结为水滴并与粉料混合,在旋风分离器下部的锥形空间内翻滚自动地团聚为小颗粒,团聚后的小颗粒通过返料管进入沸腾室再次焙烧,故废气中的粉料少,反应完全,废气易处理,能显著提高原料利用率。

[0025]

(6)清洁环保,焙烧质量高。本发明通过鼓风机“鼓入”的氨气同时作为制备钒氮合金的还原剂和氮化剂,在焙烧过程中不需要额外加入碳粉还原剂,焙烧过程无co2、co等气体产生,反应产物主要为氮化钒和水蒸气,焙烧的氮化钒(钒氮合金)的n含量高,清洁环保。

[0026]

因此,本发明具有结构简单、操作方便、能耗低、能提高原料利用率高、能实现自动出料的特点,该焙烧炉适用于氨气焙烧,焙烧效率高和质量好。

附图说明

[0027]

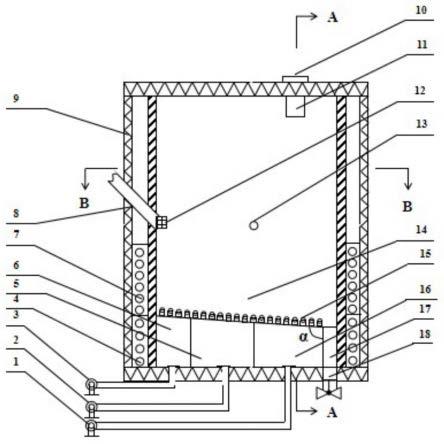

图1是本发明的一种结构示意图;

[0028]

图2是图1的a-a剖视示意图;

[0029]

图3是图1的b-b剖视示意图;

[0030]

图4是本发明以v2o5为焙烧原料在不同温度条件下得到焙烧料的xrd图谱分析;

[0031]

图5是本发明以v2o3为焙烧原料在不同温度条件下得到焙烧料的xrd图谱分析。

具体实施方式

[0032]

下面结合附图和具体实施方式对本发明做进一步的阐述,并非对其保护范围的限制。

[0033]

实施例1

[0034]

一种钒氮合金中温焙烧炉。如图1和图3所示,所述钒氮合金中温焙烧炉的炉体9是由外壁、炉底和炉顶构成的空心方柱体,在外壁内同轴线地设有内壁,外壁的截面和内壁的截面均为长方形,炉体9的内壁和外壁间距离相等,炉体9内壁和外壁间构成“回”字形空间。

[0035]

如图1所示,在炉体9底部由左向右依次设有第一氨气缓冲室6、第二氨气缓冲室5、

第三氨气缓冲室16和出料槽17,第一鼓风机3、第二鼓风机2和第三鼓风机1的出口通过各自的风管与对应的第一氨气缓冲室6底部、第二氨气缓冲室5底部和第三氨气缓冲室16底部相通,第一鼓风机3、第二鼓风机2和第三鼓风机1的入口与氨气气源相通。

[0036]

如图1所示,第一氨气缓冲室6、第二氨气缓冲室5和第三氨气缓冲室16的顶部为同一斜面,所述斜面为左高右低的斜平面,所述斜面与垂直面的夹角α为105

°

;所述斜面至炉体9顶部的空间为沸腾室14,所述斜面亦为沸腾室14的底部。在所述斜面均匀地设有风帽15,第一氨气缓冲室6、第二氨气缓冲室5和第三氨气缓冲室16通过各自顶部设置的风帽15与沸腾室14相通。

[0037]

如图1、图3所示,出料槽17是由炉体9的前内壁、后内壁、左内壁和第三氨气缓冲室16的右侧壁围成,出料槽17底部中间位置处设有出料口18,出料口18的末端设有阀门;在出料口18的前后两侧对称地设有出料板,两侧的出料板上端对称地紧靠各自同侧的内壁,两侧出料板上端分别与所述斜面的右侧平齐;两侧出料板的下端对称地位于所述出料口18旁,所述两侧出料板的宽度与出料槽17的宽度相等。

[0038]

如图1和图2所示,在炉体9后侧壁的顶部设有旋风分离器进口11,旋风分离器进口11位于第三氨气缓冲室16正上方;在炉体9后侧壁的中部设有返料口13,在炉体9的左侧壁的中部靠上处设有进料管8,进料管8的上端外接给料设备,进料管8的进料口与布料器12相通,布料器12紧靠左侧内壁水平设置,布料器12距炉底的高度为炉体9高度的0.6倍,返料口13与布料器12的高度相同。

[0039]

如图2所示,旋风分离器进口11通过通道与旋风分离器20连通,旋风分离器20顶部的中间位置处设有旋风分离器出口10,旋风分离器出口10与外部废气处理系统连通;旋风分离器20的下部为锥形,锥形的下端口通过返料管19与返料口13相通;返料管19与水平面的夹角β为20

°

。

[0040]

如图1~图3所示,在所述“回”字形空间的底部向上依次设有预热电热丝组4和加热电热丝组7;预热电热丝组4与相邻的第一氨气缓冲室6等高,预热电热丝组4的高度为炉体9高度的0.23倍,预热电热丝组4对所述第一氨气缓冲室6、第二氨气缓冲室5和第三氨气缓冲室16加热;加热电热丝组7的高度与预热电热丝组4的高度相同,加热电热丝组7对沸腾室14加热。

[0041]

所述沸腾室14的长度为15m,沸腾室14的宽度为沸腾室14长度的0.6倍。

[0042]

所述第一氨气缓冲室6的宽度为沸腾室14长度的14%,所述出料槽17的宽度为沸腾室14长度的4%,第二氨气缓冲室5的宽度和第三氨气缓冲室16的宽度各为沸腾室14剩余长度的一半。

[0043]

实施例2

[0044]

一种钒氮合金中温焙烧炉。除下述技术参数外:其余同实施例1:

[0045]

所述斜面与垂直面的夹角α为95

°

;

[0046]

所述布料器12距炉底的高度为炉体9高度的0.5倍;

[0047]

所述返料管19与水平面的夹角β为10

°

;

[0048]

所述预热电热丝组4的高度为炉体9高度的0.2倍;

[0049]

所述沸腾室14的长度为10m,沸腾室14的宽度为沸腾室14长度的0.5倍;

[0050]

所述第一氨气缓冲室6的宽度为沸腾室14长度的13%,所述出料槽17的宽度为沸

腾室14长度的2%。

[0051]

实施例3

[0052]

一种钒氮合金中温焙烧炉。除下述技术参数外:其余同实施例1:

[0053]

所述斜面与垂直面的夹角α为110

°

;

[0054]

所述布料器12距炉底的高度为炉体9高度的0.7倍;

[0055]

所述返料管19与水平面的夹角β为30

°

;

[0056]

所述预热电热丝组4的高度为炉体9高度的0.25倍;

[0057]

所述沸腾室14的长度为20m,沸腾室14的宽度为沸腾室14长度的0.65倍;

[0058]

所述第一氨气缓冲室6的宽度为沸腾室14长度的15%,所述出料槽17的宽度为沸腾室14长度的5%。

[0059]

由于采用上述技术方案,本发明与现有技术相比具有以下积极效果:

[0060]

(1)操作简便。本具体实施方式针对焙烧反应不同阶段的特点和焙烧原料料在反应过程的密度变化,在所述“回”字形空间的底部向上依次设有预热电热丝组4和加热电热丝组7,能对第一氨气缓冲室6、第二氨气缓冲室5和第三氨气缓冲室16的三个氨气缓冲室与沸腾室14的上下空间的温度分段控制。第一鼓风机3、第二鼓风机2和第三鼓风机1通过各自的风管与对应的第一氨气缓冲室6底部、第二氨气缓冲室5底部和第三氨气缓冲室16底部相通,有效地实现了三个氨气缓冲室的风压的分室控制,操作简便。

[0061]

(2)结构简单。本具体实施方式的第一氨气缓冲室6、第二氨气缓冲室5和第三氨气缓冲室16的顶部的斜面亦为沸腾室14的底部,即沸腾室14的底部为左高右低的斜平面,能实现焙烧原料自动地从沸腾室14左侧侧流动到沸腾室14右侧至出料槽17;加之出料口18设置在出料槽17的底部中间位置处,出料口18的两侧对称地设有斜置的出料板,出料板的上端与沸腾室14的底部平齐,焙烧后的焙烧料经出料板流动到出料口18,避免了机械传动,不实现了自动出料,结构简单。

[0062]

(3)能耗低。本发明能使焙烧原料在底部为斜平面的沸腾室14内进行焙烧,焙烧原料通过气体作用和自身重力的综合作用自动地向低处运动,无机械传动,实现了氨气气氛良好的气密性,适于氨气焙烧;而现有的焙烧设备匹配的碳热还原氮化技术,主要是采用静态焙烧,内部有设有机械传动机构,焙烧炉的气密性难以保证,不能直接用于氨气气氛的焙烧。

[0063]

采用本具体实施方式得到的焙烧料的xrd图谱分析如附图所示,图4是本发明以v2o5为焙烧原料在不同温度条件下得到焙烧料的xrd图谱分析;图5是本发明以v2o3为焙烧原料在不同温度条件下得到焙烧料的xrd图谱分析。由图4可知,在750℃以上得到的焙烧产物为纯相的vn;由图5可知,在800℃以上得到的焙烧产物为纯相的vn,说明本具体实施方式的焙烧温度低,有效地降低了能耗。

[0064]

因此,本具体实施方式不仅能使钒氧化物的氮化反应发生,且能实现钒氮合金在显著低于现有焙烧温度条件下进行中温制备,能显著降低焙烧温度,能耗低。

[0065]

(4)焙烧时间短,效率高。现有的钒氮合金焙烧炉主要采用静态焙烧,而本具体实施方式采用氨气经氨气缓冲室预热后自下而上流动的动态焙烧,对焙烧原料形成向上的“吹力”,焙烧原料在“吹力”和“重力”的共同作用下处于“沸腾”状态,气体与固体粒子在沸腾室14内剧烈湍动,加快了气固两相间传质过程,反应速率加快,同时也加快了热交换速

率,沸腾室14内温度更加均匀,避免了沸腾室14内局部的温度过高,焙烧时间缩短至5~10min,生产周期短,效率高。

[0066]

(5)废气中的粉料可回收,气固反应效率高。本具体实施方式采用旋风分离器20的下部为锥形,锥形的下端口通过返料管19与返料口13相通。氮化反应产物中的水蒸气和废气中的粉料共同进入旋风分离器20,水蒸气遇冷凝结为水滴并与粉料混合,在旋风分离器20下部的锥形空间内翻滚自动地团聚为小颗粒,团聚后的小颗粒通过返料管19进入沸腾室14再次焙烧,故废气中的粉料少,反应完全,废气易处理,气固反应效率高,能显著提高原料利用率。

[0067]

(6)清洁环保,焙烧量高。本具体实施方式通过鼓风机“鼓入”的氨气同时作为制备钒氮合金的还原剂和氮化剂,在焙烧过程中不需要额外加入碳粉还原剂,焙烧过程无co2、co等气体产生,反应产物主要为氮化钒和水蒸气,清洁环保,焙烧的氮化钒(钒氮合金)的n含量高,清洁环保。

[0068]

因此,本具体实施方式具有结构简单、操作方便、能耗低、能提高原料利用率高、能实现自动出料的特点,该焙烧炉适用于氨气焙烧,制备钒氮合金的效率高和制品质量好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1