一种连续式自动垫锅底的装置与工艺的制作方法

1.本发明涉及电石生产领域,特别涉及一种连续式自动垫锅底的装置与工艺。

背景技术:

2.电石生产工艺中,电石炉内温度很高,反应产物液体电石温度高达2000 o

c以上,盛装电石的电石锅中需要用焦炭粉铺垫锅底,以保证电石锅不被烧损,方便电石冷却后取出。过去主要靠人工采用传统的作业方式铺垫,费时费力,粉尘逸出较多,直接影响作业人员的身体健康。现设计一种连续式自动垫锅底的装置与工艺,实现自动垫锅底作业,可降低职工劳动强度,减少粉尘逸出,提高工作效率,保障职工安全。

技术实现要素:

3.为解决传统垫锅底劳动强度大,粉尘逸出严重,安全系数低,效率较低的问题,本发明的目的在于提供一种连续式自动垫锅底的装置及工艺。

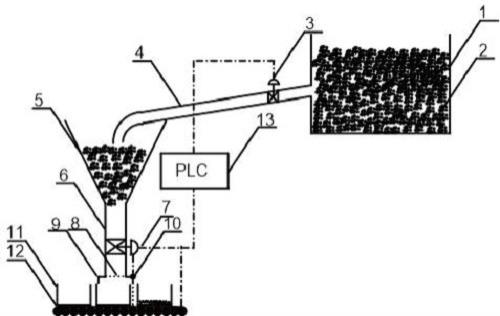

4.为了实现上述目的,本发明采用如下技术方案:一种连续式自动垫锅底的装置与工艺,包括焦炭储槽(1)、焦炭粉(2)、进料阀(3)、进料管道(4)、加料仓(5)、加料管道(6)、加料阀(7)、布料器(8)、防尘盖(9)、定位传感器(10)、电石锅(11)、传送轨道(12)和plc控制器(13)。

5.所述焦炭粉(2)储存于焦炭储槽(1)中,进料阀(3)控制焦炭粉(2)通过进料管道(4)进入加料仓(5),焦炭粉(2)暂时储存于加料仓(5)中。

6.电石锅(11)置于传送轨道(12)上方,当电石锅(11)运行到加料管道(6)的下方时,被定位传感器(10)定位,通过plc控制器(13)关停传送轨道一定时间,同时在该段时间内加料阀(7)打开,使加料仓(5)中焦炭粉通过加料管道(6)下料,过布料器(8)后均匀铺垫在电石锅(11)的锅底。当加料阀开启n次后,plc控制器(13)控制进料阀(3)打开,通过进料管道(4)向加料仓(5)中添加焦炭粉,一定时间后进料阀(3)关闭。

7.本发明具有以下优点:本发明一种连续式自动垫锅底的装置与工艺,使垫锅底技术由人工操作转变为连续式自动控制,加料管下料口由自由出口设置为布料器,方便焦炭粉均匀的铺垫在电石锅底部;加装防尘盖,避免扬尘逸出;加装定位传感器,监测到电石锅后,可实现自动加料;加装plc控制系统,自动向加料仓进料。通过此套装置可降低职工劳动强度,提高工作效率,减少粉尘逸出。

附图说明

8.图1为一种连续式自动垫锅底的装置与工艺图。

具体实施方式

9.下面结合附图对本发明做进一步详细说明。如图1,一种连续式自动垫锅底的装置

与工艺,包括焦炭储槽(1)、焦炭粉(2)、进料阀(3)、进料管道(4)、加料仓(5)、加料管道(6)、加料阀(7)、布料器(8)、防尘盖(9)、定位传感器(10)、电石锅(11)、传送轨道(12)和plc控制器(13)。

10.所述焦炭粉(2)储存于焦炭储槽(1)中,进料阀(3)控制焦炭粉(2)通过进料管道(4)进入加料仓(5),即焦炭粉暂时储存于加料仓(5)中。

11.电石锅(11)置于传送轨道(12)上方,当电石锅(11)运行到加料管道(6)的下方时,被定位传感器(10)定位,通过plc控制器(13)关停传送轨道一定时间,同时在该段时间内加料阀(7)打开,使加料仓(5)中的焦炭粉通过加料管道下料,过布料器(8)后均匀铺垫在电石锅的锅底。当加料阀开启n次后,plc控制器控制进料阀(3)打开,通过进料管道(4)向加料仓中添加焦炭粉,一定时间后进料阀关闭。

12.一种连续式自动垫锅底的装置与工艺的具体实施步骤如下:步骤1,向焦炭储槽(1)和加料仓(5)中分别预装一定量的焦炭粉。

13.步骤2,当电石锅(11)运行到加料管道(6)下方被定位传感器(10)感应到时,信号传输给加料阀(7),加料阀(7)打开,焦炭粉经布料器(8)均匀的铺垫在电石锅锅底。同时plc控制器(13)记录次数,并控制传送轨道(12)停止,一定时间后(具体时间根据电石锅锅底铺垫焦炭粉量和加料阀(7)的流量而定),加料阀(7)关闭,传送轨道(12)继续运行,等待下一口电石锅运行至加料管道(6)下方被定位传感器(10)感应到,重复上述操作。

14.步骤3,当plc控制器(13)记录加料阀开启n次后,控制进料阀(4)打开,向加料仓(5)中进料,一定时间后关闭。

15.实施例1焦炭储槽(1)和加料仓(5)中分别预装2000 kg和200 kg的焦炭粉,当电石锅(11)运行到加料管道(6)下方被定位传感器(10)感应到时,信号传输给加料阀(7),加料阀(7)打开,焦炭粉经布料器(8)均匀的铺垫在电石锅锅底。同时plc控制器(13)记录次数,并控制传送轨道(12)停止,10 s后,电石锅锅底铺垫约2 kg焦炭粉,加料阀(7)关闭,传送轨道(12)继续运行,等待下一口电石锅运行至加料管道(6)下方被定位传感器(10)感应到。当plc控制器(13)记录加料阀开启80次后,控制进料阀(4)打开,向加料仓(5)中进料,5 min后关闭。

16.实施例2焦炭储槽(1)和加料仓(5)中分别预装2000 kg和300 kg的焦炭粉,当电石锅(11)运行到加料管道(6)下方被定位传感器(10)感应到时,信号传输给加料阀(7),加料阀(7)打开,焦炭粉经布料器(8)均匀的铺垫在电石锅锅底。同时plc控制器(13)记录次数,并控制传送轨道(12)停止,5 s后,电石锅锅底铺垫约1 kg焦炭粉,加料阀(7)关闭,传送轨道(12)继续运行,等待下一口电石锅运行至加料管道(6)下方被定位传感器(10)感应到。当plc控制器(13)记录加料阀开启240次后,控制进料阀(4)打开,向加料仓(5)中进料,7.5 min后关闭。

17.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其它的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

18.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种连续式自动垫锅底的装置与工艺,其特征在于:该装置包括焦炭储槽(1)、焦炭粉(2)、进料阀(3)、进料管道(4)、加料仓(5)、加料管道(6)、加料阀(7)、布料器(8)、防尘盖(9)、定位传感器(10)、电石锅(11)、传送轨道(12)和plc控制器(13);所述焦炭粉(2)储存于焦炭储槽(1)中,所述焦炭粉(2)通过进料阀(3)的控制经进料管道(4)进入加料仓(5),所述定位控制器(10)检测到置于传送轨道(12)上的电石锅(11)时,通过plc控制器(13)关停传送轨道一段时间,同时在该段时间内加料阀(7)打开,所述焦炭粉(2)由加料管道(6)经布料器(8)均匀地垫在电石锅(11)锅底,所述plc控制器(13)在加料阀(7)打开n次后,控制所述进料阀(3)打开向加料仓(5)中添加焦炭粉(2)。2.根据权利要求1所述的一种连续式自动垫锅底的装置及工艺,其特征在于所述焦炭粉(2)置于焦炭储槽(1)中。3.根据权利要求1所述的一种连续式自动垫锅底的装置及工艺,其特征在于所述进料管道(4)右端连接焦炭储槽(1)的左侧,所述进料管道(4)左端连接加料仓(5)右侧,用于运输焦炭储槽中的焦炭粉(2)。4.根据权利要求1所述的一种连续式自动垫锅底的装置及工艺,其特征在于所述进料阀(3)置于进料管道(4)的右端,用于控制进料管道(4)中焦炭粉(2)的运输。5.根据权利要求1所述的一种连续式自动垫锅底的装置及工艺,其特征在于所述加料管道(6)连接于加料仓(5)的底端,所述加料管道(6)下料口加装布料器(8)和防尘盖(9),运输加料仓(5)中的焦炭粉(2)。6.根据权利要求1所述的一种连续式自动垫锅底的装置及工艺,其特征在于加料阀(7)置于加料管道(6)的底部,控制加料管道(6)下料。7.根据权利要求1所述的一种连续式自动垫锅底的装置及工艺,其特征在于所述电石锅(11)置于传送轨道(12)上方,加料管道(6)下方,盛装加料管道输送的焦炭粉。8.根据权利要求1所述的一种连续式自动垫锅底的装置及工艺,其特征在于所述定位控制器(10)置于防尘盖(9)的右端,用于定位电石锅(11)。9.根据权利要求1所述的一种连续式自动垫锅底的装置及工艺,其特征在于所述plc控制器(13)连接进料阀(3)、加料阀(7)和传送轨道(12),用于控制进料阀(3)的开关和传送轨道的启停。

技术总结

一种连续式自动垫锅底的装置与工艺,包括焦炭储槽(1)、焦炭粉(2)、进料阀(3)、进料管道(4)、加料仓(5)、加料管道(6)、加料阀(7)、布料器(8)、防尘盖(9)、定位传感器(10)、电石锅(11)、传送轨道(12)和PLC控制器(13)。本发明具有以下优点:通过该连续式自动垫锅底的装置与工艺,减少粉尘逸出,实行自动化垫锅底,避免了员工与高温表面直接接触,降低了职工劳动强度,提高工作效率。提高工作效率。提高工作效率。

技术研发人员:张忠华 杨晓勤 罗晓辉 柳永红 聂涛 杨超军 强德宝 魏红强 周国

受保护的技术使用者:新疆宜化化工有限公司

技术研发日:2022.11.15

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1