一种提高压铸件尺寸稳定性的工艺及系统的制作方法

本发明涉及压铸,尤其涉及一种提高压铸件尺寸稳定性的工艺及系统。

背景技术:

1、压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压,铸件拥有优秀的尺寸精度,铸件表面光滑,但是铝合金压铸件会出现尺寸失稳的问题,压铸件尺寸失稳是由于残余应力存在和组织不稳定造成的。

2、为解决铝合金压铸件尺寸失稳的问题,现有公开专利(cn111893408a)公开了一种提高压铸件尺寸稳定性的工艺,包括以下步骤:余温淬火:压铸开模后铸件的温度保持在280-320℃,将铸件放入水中以消除铸件内部残余的铸造应力,等铸件温度降至80-100℃后出水,并使用压缩空气对铸件进行吹干;自然时效:将铸件放置在室温下,放置时间≥24h;人工时效:对铸件进行保温,温度范围为200-240℃,保温时间为2-4h,采用上述工艺利用余温淬火释放压铸件内部残余应力,提高压铸件的尺寸稳定性。

3、但现有的提高压铸件尺寸稳定性的工艺中并未提出吹干工序的具体结构,当采样常规的吹干结构,利用压缩空气对铸件进行吹干时,不能对铸件的各个位置进行全面的吹干,吹干效果较差。

技术实现思路

1、本发明的目的在于提供一种提高压铸件尺寸稳定性的工艺及系统,解决现有技术中的提高压铸件尺寸稳定性的工艺中并未提出吹干工序的具体结构,当采样常规的吹干结构,利用压缩空气对铸件进行吹干时,不能对铸件的各个位置进行全面的吹干,吹干效果较差的问题。

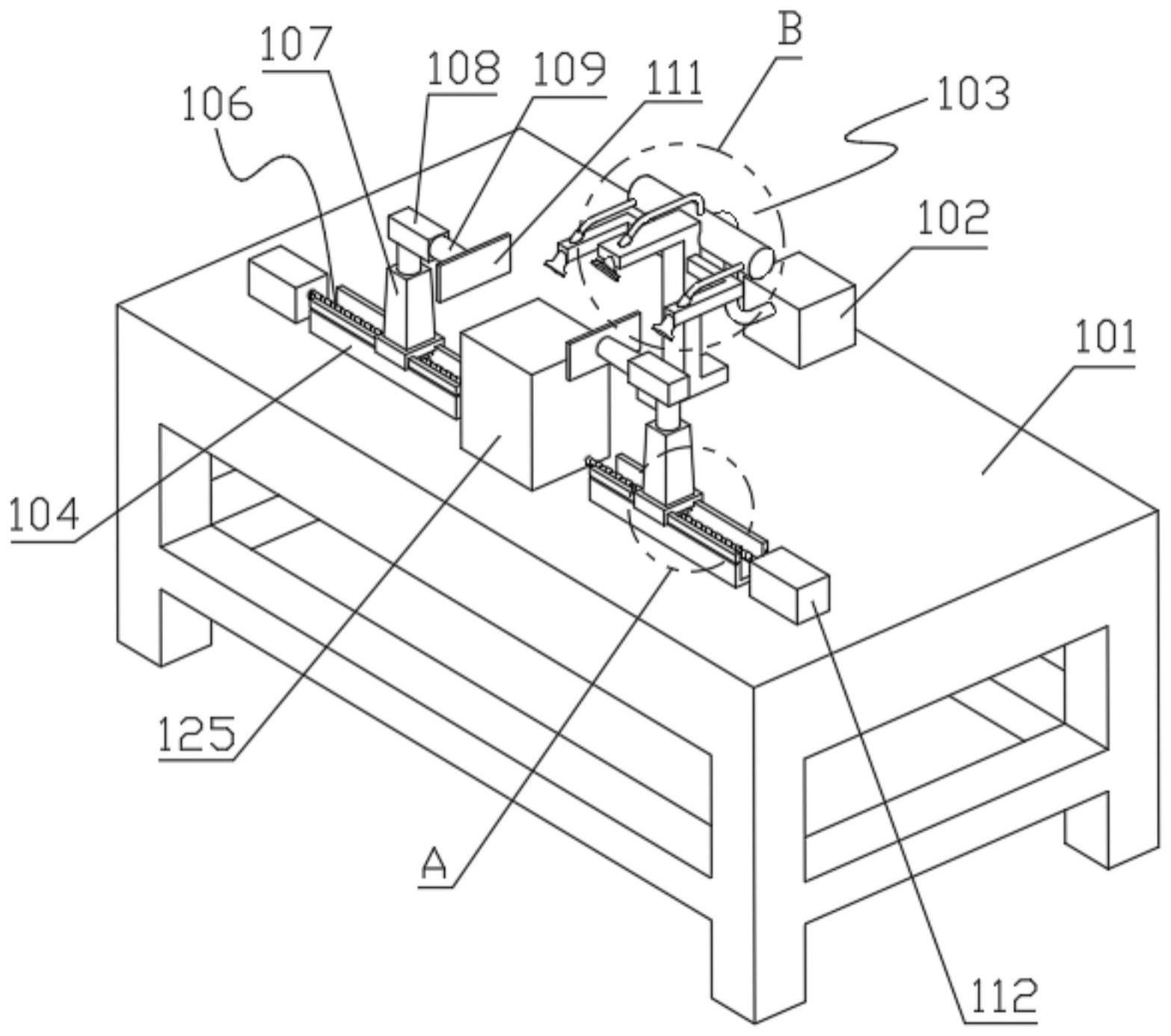

2、为实现上述目的,本发明提供了一种提高压铸件尺寸稳定性的系统,包括工作台、空气压缩机、吹气机构和翻转单元,所述工作台的上表面设置有放置座,所述放置座用于放置铸件,所述工作台的上表面还设置有所述空气压缩机,所述空气压缩机的输出端设置有所述吹气机构,所述吹气机构的输出端与所述放置座相对应;

3、所述翻转单元包括两个翻转机构,两个所述翻转机构均设置在所述工作台的上表面,并分别位于所述放置座的两端,每个所述翻转机构均包括第一滑轨、滑动座、第一推动组件、电动伸缩臂、安装座、翻转臂、翻转组件和夹持板,所述第一滑轨设置在所述工作台的上表面,并位于所述放置座的一端,所述第一滑轨上滑动设置有所述滑动座,所述工作台的上表面还设置有所述第一推动组件,所述第一推动组件用于推动所述滑动座在所述第一滑轨上滑动,所述滑动座的上表面设置有所述电动伸缩臂,所述电动伸缩臂的输出端设置有所述安装座,所述安装座与所述电动伸缩臂相垂直,所述安装座远离所述电动伸缩臂的一端转动连接有所述翻转臂,所述安装座的内部设置有所述翻转组件,所述翻转臂远离所述安装座的一端设置有所述夹持板,所述翻转臂靠近所述安装座的一端设置有传动齿部,所述翻转组件的输出端与所述传动齿部机械传动。

4、其中,所述第一推动组件包括第一伺服电机、第一丝杆和第一丝杆套,所述第一伺服电机与所述工作台拆卸连接,并位于所述第一滑轨远离所述放置座的一端,所述第一伺服电机的输出端设置有所述第一丝杆,所述第一丝杆上设置有所述第一丝杆套,所述第一丝杆套与所述滑动座拆卸连接。

5、其中,所述翻转组件包括驱动电机、驱动轴和驱动齿轮,所述驱动电机安装在所述安装座的内部,所述驱动电机的输出端设置有所述驱动轴,所述驱动轴远离所述驱动电机的一端设置有所述驱动齿轮,所述驱动齿轮与所述传动齿部相啮合。

6、其中,所述驱动齿轮的齿数小于所述传动齿部的齿数,所述安装座的侧面还设置有散热槽,所述散热槽与所述驱动电机相对应。

7、其中,所述提高压铸件尺寸稳定性的系统还包括两个支撑件,每个所述第一丝杆远离所述第一伺服电机的一端均设置有所述支撑件,所述支撑件的一端与所述工作台拆卸连接,所述支撑件的另一端套设在所述第一丝杆的外部。

8、其中,所述支撑件包括底板、支撑板和支撑环,所述支撑板的一端与所述底板固定连接,所述支撑板的另一端与所述支撑环固定连接,所述底板与所述工作台拆卸连接,所述支撑环套设在所述第一丝杆的外部。

9、其中,所述吹气机构包括安装支架、主管、分流管、两个第一分管、两个第一喷头、第二分管和第二喷头,所述安装支架设置在所述工作台的上表面,并位于所述放置座的一侧,所述安装支架远离所述工作台的一端设置有第一连接臂,所述第一连接臂上设置有第二喷头,所述安装支架远离所述工作台的一端的两侧均设置有第二连接臂,所述第二连接臂上设置有所述第一喷头,所述安装支架上设置有所述分流管,所述分流管的输入端设置有所述主管,所述分流管的输出端设置有两个所述第一分管和一个所述第二分管,所述主管远离所述分流管的一端与所述空气压缩机的输出端拆卸连接,所述第一分管与所述第一喷头法兰连接,所述第二分管与所述第二喷头法兰连接。

10、本发明还提供一种提高压铸件尺寸稳定性的工艺,应用如上述所述的提高压铸件尺寸稳定性的系统,步骤如下:

11、压铸开模后铸件的温度保持在280℃,将铸件放入水中以消除铸件内部残余的铸造应力,等铸件温度降至80℃后出水,将铸件放置在所述工作台的所述放置座上;

12、启动所述空气压缩机,利用所述吹气机构对铸件的两侧和其中一面进行吹干后,启动所述第一推动组件,带动所述滑动座上的所述电动伸缩臂向所述放置座的方向移动,使得两个所述翻转臂上设置的所述夹持板将铸件夹持牢固;

13、当两个夹持板将铸件夹持牢固后,所述电动伸缩臂伸长,使得铸件远离所述放置座后,启动所述翻转组件,带动所述翻转臂在所述安装座上翻转180°后,利用所述电动伸缩臂将铸件翻转后放置在所述放置座上,启动所述空气压缩机,利用所述吹气机构对铸件的两侧和另一面进行吹干;

14、将吹干后的铸件放置在室温下,放置时间≥24h;

15、最后对铸件进行人工时效的保温,温度范围为200℃,保温时间为2h。

16、本发明的一种提高压铸件尺寸稳定性的工艺及系统,包括工作台、空气压缩机、吹气机构和翻转单元,所述翻转单元包括两个翻转机构,每个所述翻转机构均包括第一滑轨、滑动座、第一推动组件、电动伸缩臂、安装座、翻转臂、翻转组件和夹持板,当启动所述空气压缩机,利用所述吹气机构将铸件的其中一部分进行吹干后,启动所述第一推动组件,带动所述滑动座上的所述电动伸缩臂向所述放置座的方向移动,使得两个所述翻转臂上设置的所述夹持板将铸件夹持牢固,当两个夹持板将铸件夹持牢固后,所述电动伸缩臂伸长,使得铸件远离所述放置座后,启动所述翻转组件,带动所述翻转臂在所述安装座上翻转180°后,利用所述电动伸缩臂将铸件翻转后放置在所述放置座上,启动所述空气压缩机,利用所述吹气机构对铸件的另一部分进行吹干,采用上述结构,能够对铸件的各个位置进行全面的吹干,吹干效果更好。

技术特征:

1.一种提高压铸件尺寸稳定性的系统,包括工作台、空气压缩机和吹气机构,所述工作台的上表面设置有放置座,所述放置座用于放置铸件,所述工作台的上表面还设置有所述空气压缩机,所述空气压缩机的输出端设置有所述吹气机构,所述吹气机构的输出端与所述放置座相对应,其特征在于,

2.如权利要求1所述的提高压铸件尺寸稳定性的系统,其特征在于,

3.如权利要求1所述的提高压铸件尺寸稳定性的系统,其特征在于,

4.如权利要求3所述的提高压铸件尺寸稳定性的系统,其特征在于,

5.如权利要求2所述的提高压铸件尺寸稳定性的系统,其特征在于,

6.如权利要求5所述的提高压铸件尺寸稳定性的系统,其特征在于,

7.如权利要求1所述的提高压铸件尺寸稳定性的系统,其特征在于,

8.一种提高压铸件尺寸稳定性的工艺,应用如权利要求1所述的提高压铸件尺寸稳定性的系统,其特征在于,步骤如下:

技术总结

本发明涉及压铸技术领域,具体涉及一种提高压铸件尺寸稳定性的工艺及系统;包括工作台、空气压缩机、吹气机构和翻转单元,翻转单元包括两个翻转机构,当启动空气压缩机,利用吹气机构将铸件的其中一部分进行吹干后,启动第一推动组件,带动滑动座上的电动伸缩臂向放置座的方向移动,使得两个翻转臂上设置的夹持板将铸件夹持牢固,当两个夹持板将铸件夹持牢固后,电动伸缩臂伸长,使得铸件远离放置座后,启动翻转组件,带动翻转臂在安装座上翻转180°后,利用电动伸缩臂将铸件翻转后放置在放置座上,启动空气压缩机,利用吹气机构对铸件的另一部分进行吹干,采用上述结构,能够对铸件的各个位置进行全面的吹干,吹干效果更好。

技术研发人员:徐贇喆

受保护的技术使用者:南通喆丰机器人有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!