一种高效换热冷却模块的制作方法

本发明属于汽车散热配件,具体地说是一种高效换热冷却模块。

背景技术:

1、冷却模块作为一种常见的机械部件,对保障车辆动力系统可靠性具有极为重要的作用。商用轻卡一般采用厚度薄、迎风面积大的散热器组,散热器截面尺寸经常受到机舱几何特征限制,只能通过增加厚度、增大机罩尺寸或换装大直径风扇等手段满足散热要求。当风扇尺寸无法进一步增加时,仅能通过调整转速的方式提高散热性能,使驱动功率大幅度增加,造成能源浪费和噪声污染,冷却模块散热能力的好坏直接关系到发动机的寿命和性能。冷却模块最佳尺寸的确定与系统阻力和风扇在动力舱内的实际性能息息相关。

2、日益庞大的冷却模块不断占据着舱内的有限空间,发动机与冷却模块的互相干扰使得舱内高温空气与舱外冷却空气在进入冷却模块前就进行了混合,流动组织更为困难,冷却模块效率进一步降低,风扇功耗进一步增大。舱室内各种热交换器和其它元件日益的增多而导致其空间更加紧凑。因此对车辆冷却系统提出了更为严格的要求,要求换热器具有更小的迎风面积和更高的散热效率。

3、传统的冷却模块设计方法是假设空气在冷却模块内均匀分布,然而在冷却模块内由于冷却通道进出口、风扇及各换热器元件非均匀的阻力性能导致冷却空气在换热器迎风表面呈非均匀性分布,在加上热交换器呈立体式布置,且流场由冷却风扇产生,冷却空气的流动组织不仅不均匀且表现为多维特征,从而导致冷却模块内实际的换热效果与均匀分布条件下的相差很大。

4、为了控制柴油机氮氧化物与微粒排放而采用的废气再循环技术又增加了冷却器,诸如此类的技术使得冷却系统不堪重负,热交换器的数量、尺寸及热负荷不断提高,风扇功耗不断增加,但仍然无法满足日益增加的散热需求。同时,这也对传统布置串联双排式冷却模块提出了巨大挑战,该布置形式下多热交换器的不断叠加不仅造成热交换器之间互相干扰,换热效率低下,而且使得冷却模块气动阻力急剧增加。

技术实现思路

1、为解决现有技术中放置冷却模块的空间有限,同时受热不均匀导致散热效率低的问题,本发明提供一种高效换热冷却模块。

2、本发明是通过下述技术方案来实现的:

3、一种高效换热冷却模块,包括相互连接的中冷器和散热器,所述中冷器与散热器整体呈上下并联且在单面排布的结构;所述中冷器与散热器整体采用增材一体化成型;

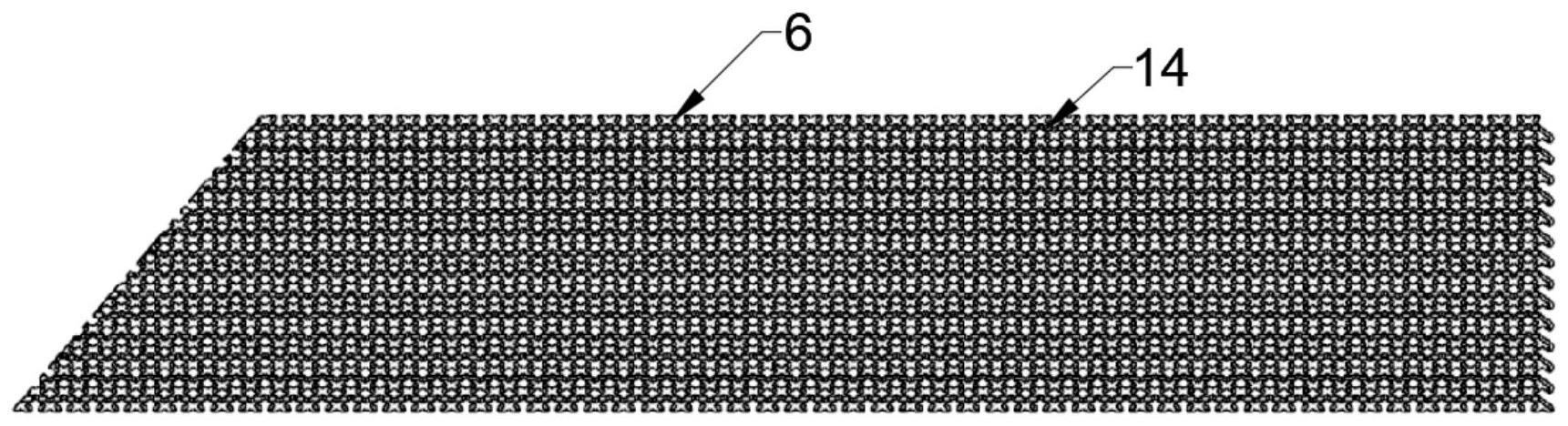

4、所述中冷器及散热器上均设有散热带;所述散热带包括呈矩阵式排列的翅片芯体;所述翅片芯体主视为x形、侧视为v形、俯视为梯形。

5、各热交换器部件相对独立,其性能提升明显;空气在流动过程中经过成排的翅片芯体时起到涡流发生器的作用,导致横向和纵向涡的产生,增强了壁面上的局部传热;在此基础上,由于流经散热带冷却空气压损较低,在给定风扇功率下可以通过夹层板输送更多的冷却剂,进一步提高了散热效率,导致流道内高温流体平均温度降低较快;且翅片芯体表面积密度大,强化壁面传热,优化流场均匀性,提高散热效率;增材一体化成型的结构减轻重量、减小外廓尺寸,提升整体性能。

6、本发明的进一步改进还有,上述散热带在沿来流方向上设有10~25排翅片芯体;前后相邻两排翅片芯体间距为1~3mm,相邻前后两排异形翅片呈交错排布,相对角度为10°~30°,左右两侧间距为0.5~1.5mm,翅片芯体厚度为0.3~0.8mm。

7、本发明的进一步改进还有,上述最长一排翅片芯体为120~160个,最短一排翅片芯体为100~130个,每排翅片芯体个数随边长呈等差数列有序递减。

8、本发明的进一步改进还有,上述翅片芯体共用上下四个端面,相对位移为1~4mm,中间流动空隙主视图投影为菱形,边长为1~3mm,锐角为10°~40°,钝角为130°~160°;所述翅片芯体在正视图角度的上下两个三角形的锐角为15°~35°,三角形边长为1~4mm;x形的翅片芯体高度为6~10mm,宽度为1~5mm,左右两侧钝角为130°~160°,收缩处最细宽度为1~3mm,上下四个端面的宽度为1~4mm,厚度为0.3~1mm。

9、本发明的进一步改进还有,上述翅片芯体在右视图角度上的外侧两边边长为7~12mm,与底面夹角为80°~120°;内侧两边边长为4~10mm,夹角为10°~20°,上下端面宽度为0.5~1.5mm;相邻v形异形翅片,下端面间距为1~4mm,成等距排布,上端面共面。

10、本发明的进一步改进还有,上述中冷器内流道有扰流叶片,呈上下交错对称波浪排布;扰流叶片宽度为0.3~1mm,孔隙率为50%~80%,波浪扰流叶片斜边与水平面夹角为30°~60°,两斜边夹角为80°~120°;单一波浪内三角形边长为8~15mm,成等距排布,交错对称波浪相对位移为1~5mm;内流道壁厚为0.3~1mm,间距为5~8mm;在左右两侧各加了一下斜板叶片,斜板叶片与水平面夹角为30°~60°,长度为5~10mm。

11、本发明的进一步改进还有,上述中冷器最上端一条散热带模型的翅片芯体的主视图为倒v形、右视v形、俯视成梯形;倒v形翅片芯体的外侧两边边长为2~6mm,与底面夹角为60°~90°;内侧两边边长为1~3mm,夹角为10°~30°,上下端面宽度为0.5~1.5mm,厚度为0.3~1mm,呈交错排布,相对位移为1~4mm,孔隙率为60%~80%。

12、本发明的进一步改进还有,上述散热器最下端一条散热带模型的翅片芯体的主视图呈正v形、右视v形、俯视成梯形;正v形翅片芯体的外侧两边边长为3~7mm,与底面夹角为70°~90°;内侧两边边长为1~3mm,夹角为15°~35°,上下端面宽度为0.5~1.5mm,厚度为0.3~1mm,呈交错排布,相对位移为1~4mm;内流道壁厚为0.3~1mm,间距为0.5~1.5mm,孔隙率为70%~90%。

13、本发明的进一步改进还有,上述中冷器与散热器之间通过连接模块连接处,连接模块采用正v-隔板-倒v的连接方式;正v和倒v的排布方式和尺寸大小,均和整体模型上下端面的散热带保持一致,隔板厚度为1~3mm。

14、从以上技术方案可以看出,本发明的有益效果是:各热交换器部件相对独立,其性能提升明显;空气在流动过程中经过成排的翅片芯体时起到涡流发生器的作用,导致横向和纵向涡的产生,增强了壁面上的局部传热;在此基础上,由于流经散热带冷却空气压损较低,在给定风扇功率下可以通过夹层板输送更多的冷却剂,进一步提高了散热效率,导致流道内高温流体平均温度降低较快;且翅片芯体表面积密度大,强化壁面传热,优化流场均匀性,提高散热效率;增材一体化成型的结构减轻重量、减小外廓尺寸,提升整体性能。

技术特征:

1.一种高效换热冷却模块,包括相互连接的中冷器(1)和散热器(2),其特征在于,所述中冷器(1)与散热器(2)整体呈上下并联且在单面排布的结构;中冷器(1)与散热器(2)整体采用增材一体化成型;

2.根据权利要求1所述的一种高效换热冷却模块,其特征在于,散热带(6)在沿来流方向上设有10~25排翅片芯体(14);前后相邻两排翅片芯体(14)间距为1~2mm,相邻前后两排异形翅片呈交错排布,相对角度为10°~30°,左右两侧间距为0.5~1.5mm,翅片芯体(14)厚度为0.3~0.8mm。

3.根据权利要求2所述的一种高效换热冷却模块,其特征在于,最长一排翅片芯体(14)为120~160个,最短一排翅片芯体(14)为100~130个,每排翅片芯体(14)个数随边长呈等差数列有序递减。

4.根据权利要求2所述的一种高效换热冷却模块,其特征在于,翅片芯体(14)共用上下四个端面,相对位移为1~4mm,中间流动空隙主视图投影为菱形,边长为1~3mm,锐角为10°~40°,钝角为130°~160°;翅片芯体(14)在正视图角度的上下两个三角形的锐角为15°~35°,三角形边长为1~4mm;x形的翅片芯体(14)高度为6~10mm,宽度为1~5mm,左右两侧钝角为130°~160°,收缩处最细宽度为1~3mm,上下四个端面的宽度为1~4mm,厚度为0.3~1mm。

5.根据权利要求2所述的一种高效换热冷却模块,其特征在于,翅片芯体(14)在右视图角度上的外侧两边边长为7~12mm,与底面夹角为80°~120°;内侧两边边长为4~10mm,夹角为10°~20°,上下端面宽度为0.5~1.5mm;相邻v形异形翅片,下端面间距为1~4mm,成等距排布,上端面共面。

6.根据权利要求1所述的一种高效换热冷却模块,其特征在于,中冷器(1)内流道(15)有扰流叶片,呈上下交错对称波浪排布;扰流叶片宽度为0.3~1mm,孔隙率为50%~80%,波浪扰流叶片斜边与水平面夹角为30°~60°,两斜边夹角为80°~120°;单一波浪内三角形边长为8~15mm,成等距排布,交错对称波浪相对位移为1~5mm;内流道(15)壁厚为0.3~1mm,间距为5~8mm;在左右两侧各加了一下斜板叶片,斜板叶片与水平面夹角为30°~60°,长度为5~10mm。

7.根据权利要求1所述的一种高效换热冷却模块,其特征在于,中冷器(1)最上端一条散热带(6)模型的翅片芯体(14)的主视图为倒v形、右视v形、俯视成梯形;倒v形翅片芯体(14)的外侧两边边长为2~6mm,与底面夹角为60°~90°;内侧两边边长为1~3mm,夹角为10°~30°,上下端面宽度为0.5~1.5mm,厚度为0.3~1mm,呈交错排布,相对位移为1~4mm,孔隙率为60%~80%。

8.根据权利要求1所述的一种高效换热冷却模块,其特征在于,散热器(2)最下端一条散热带(6)模型的翅片芯体(14)的主视图呈正v形、右视v形、俯视成梯形;正v形翅片芯体(14)的外侧两边边长为3~7mm,与底面夹角为70°~90°;内侧两边边长为1~3mm,夹角为15°~35°,上下端面宽度为0.5~1.5mm,厚度为0.3~1mm,呈交错排布,相对位移为1~4mm;内流道(15)壁厚为0.3~1mm,间距为0.5~1.5mm,孔隙率为70%~90%。

9.根据权利要求1至8任意一项所述的一种高效换热冷却模块,其特征在于,中冷器(1)与散热器(2)之间通过连接模块(13)连接处,连接模块(13)采用正v-隔板-倒v的连接方式;正v和倒v的排布方式和尺寸大小,均和整体模型上下端面的散热带(6)保持一致,隔板厚度为1~3mm。

技术总结

本发明所述的一种高效换热冷却模块,属于汽车散热配件技术领域,包括相互连接的中冷器和散热器,所述中冷器与散热器整体呈上下并联且在单面排布的结构;所述中冷器与散热器整体采用增材一体化成型;所述中冷器及散热器上均设有散热带;所述散热带包括呈矩阵式排列的翅片芯体;所述翅片芯体主视为X形、侧视为V形、俯视为梯形。各热交换器部件相对独立,其性能提升明显;空气在流动过程中经过成排的翅片芯体时起到涡流发生器的作用,导致横向和纵向涡的产生,增强了壁面上的局部传热;由于流经散热带冷却空气压损低,且翅片芯体表面积密度大,强化传热,优化流场,提高散热效率;增材一体化成型的结构减轻重量、减小外廓尺寸,提升整体性能。

技术研发人员:司福贵,孙德志,郑兴莽,徐亚坤,朱刚,眭晓蔚

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!