一种可拆卸的双锥真空管的制作方法

1.本实用新型属于干燥设备技术领域,具体涉及一种用于干燥设备的可拆卸的双锥真空管。

背景技术:

2.双锥真空管连接双锥设备物料的水分排放装置,内部连接锥内,外部连接真空管道,是双锥内外连接的关键通道。该装置的支撑部位是锥体的轴承与四氟垫片,转动过程中轴承卡死,容易产生金属杂质,导致物料杂质偏高,且现有的双锥真空管是整体式真空管道装置,拆卸比较困难。需要破坏管道拆卸。拆卸更换完轴承及四氟套之后,又需要重新焊接,浪费大量的人工且降低了生产效率。

技术实现要素:

3.本申请的主要目的在于提供一种可拆卸的双锥真空管,节省维修时间、提高工作效率。

4.为了实现上述目的,本实用新型提供如下技术方案:

5.一种可拆卸的双锥真空管,包括真空管、真空管头、密封垫和锁紧螺丝,所述真空管和所述真空管头可拆卸连接,所述密封垫镶嵌于所述真空管头的端部,所述密封垫镶嵌于所述真空管和所述真空管头连接端的端部,所述锁紧螺丝用于锁紧真空管和真空管头。

6.在使用本申请所述可拆卸的双锥真空管时,因真空管使用的环境是高温环境180℃,在进行真空管道拆卸前,需要将双锥内部降温到40℃以下;然后进行作业。作业方法:人员进入锥体内,首先使用扳手拧松真空管头与不锈钢滤芯连接的法兰螺栓,拆完螺栓之后,将不锈钢滤芯取出,放在锥外;然后拆卸真空管头与真空管之间的固定螺栓,依次拆卸掉3个固定螺栓,使用f型扳手,逆时针旋转真空管头,使真空管与真空管头脱开,将真空管头放到锥外;最后在锥外用手拉出真空管即可;安装的顺序则反之即可。

7.上述一种可拆卸的双锥真空管,作为一种优选的实施方案,所述真空管的形状为圆筒状;所述真空管头的形状为“v”形弯筒状,所述真空管头的弯曲角度为135

°

。所述真空管头的弯曲角度指“v”形的夹角。在使用时,在真空管道倾斜端的端部安装有带法兰的滤芯。滤芯的滤孔为1μm,双锥内部的物料通过滤芯过滤,物料留在双锥内,水分通过滤芯,经过真空管道,负压抽送到锥外。

8.上述一种可拆卸的双锥真空管,作为一种优选的实施方案,所述真空管头水平端的端部套接有真空管头螺纹套管,所述真空管头螺纹套管延伸出所述真空管头,延伸出所述真空管头的所述真空管头螺纹套管的内壁上设置有内螺纹,所述真空管一端的端部设置有外螺纹,所述内螺纹和所述外螺纹相适配。真空管头螺纹套管和真空管头之间可采用焊接的方式固定。内螺纹和外螺纹适配实现真空管和真空管头的固定连接。

9.上述一种可拆卸的双锥真空管,作为一种优选的实施方案,所述真空管头水平端的端面向内凹陷形成密封槽,所述密封槽绕着所述真空管头的圆周设置,所述密封垫镶嵌

于所述密封槽内。

10.优选地,所述密封槽凹陷的深度为2mm,所述密封垫的厚度为2.5mm,所述密封垫的宽度为2mm。因密封垫的厚度为2.5mm比密封槽的深度大0.5mm,这样密封垫会有0.5mm的部分裸漏在密封槽外,密封垫的设置保证了真空管的密封性。

11.上述一种可拆卸的双锥真空管,作为一种优选的实施方案,所述真空管上开设有通孔,所述通孔设置于所述真空管和所述真空管头相重合的部位;所述真空管头对应通孔处设置有内壁上有螺纹的固定槽,所述锁紧螺丝穿过通孔并插入固定槽内实现真空管和真空管头的锁紧固定。

12.优选地,所述固定槽由所述真空管头的外壁向内凹陷形成,所述固定槽的深度为4mm,所述真空管头的壁厚为8mm。

13.本实用新型的有益效果为:本实用新型所述可拆卸的双锥真空管在保证管道真空度密封性的条件下,使双锥真空管可拆卸,相对于原有的双锥真空管无需破坏管道进行拆卸,降低了生产成本,提高了生产效率。

附图说明

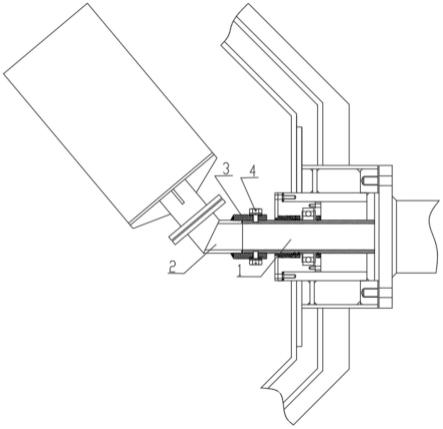

14.图1为所述可拆卸的双锥真空管应用到双锥干燥机上的结构示意图;

15.图中:1、真空管;2、真空管头;3、真空管头螺纹套管;4、锁紧螺丝。

具体实施方式

16.为了使本技术领域的人员更好地理解本申请方案,下面将结合案例对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分的实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

17.在本申请中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本申请及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

18.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本申请中的具体含义。

19.一种可拆卸的双锥真空管,包括真空管1、真空管头2、密封垫和锁紧螺丝4,所述真空管1和所述真空管头2可拆卸连接,所述密封垫镶嵌于所述真空管头2的端部,所述密封垫镶嵌于所述真空管1和所述真空管头2连接端的端部,所述锁紧螺丝4用于锁紧真空管1和真空管头2。

20.作为一种优选的实施方案,所述真空管1的形状为圆筒状;所述真空管头2的形状为“v”形弯筒状,所述真空管头2的弯曲角度为135

°

。在真空管头2水平端的端部套接有真空管头螺纹套管3,所述真空管头螺纹套管3延伸出所述真空管头2,延伸出所述真空管头2的所述真空管头螺纹套管3的内壁上设置有内螺纹,所述真空管1一端的端部设置有外螺纹,所述内螺纹和所述外螺纹相适配实现真空管1与真空管头2的固定连接。

21.为使真空管1和真空管头2达到密封的效果,在真空管头2水平端的端面向内凹陷形成密封槽,所述密封槽绕着所述真空管头2的圆周设置,所述密封垫镶嵌于所述密封槽内。且密封槽凹陷的深度为2mm,所述密封垫的厚度为2.5mm,所述密封垫的宽度为2mm。

22.为避免真空管1和真空管头2出现脱落现象,在真空管1上开设有通孔,所述通孔设置于所述真空管1和所述真空管头2相重合的部位;所述真空管头2对应通孔处设置有内壁上有螺纹的固定槽,所述锁紧螺丝4穿过通孔并插入固定槽内实现真空管1和真空管头2的锁紧固定,且固定槽由所述真空管头2的外壁向内凹陷形成,所述固定槽的深度为4mm,所述真空管头2的壁厚为8mm。

23.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。

技术特征:

1.一种可拆卸的双锥真空管,其特征在于,包括真空管、真空管头、密封垫和锁紧螺丝,所述真空管和所述真空管头可拆卸连接,所述密封垫镶嵌于所述真空管头的端部,所述密封垫镶嵌于所述真空管和所述真空管头连接端的端部,所述锁紧螺丝用于锁紧真空管和真空管头。2.根据权利要求1所述的可拆卸的双锥真空管,其特征在于,所述真空管的形状为圆筒状;所述真空管头的形状为“v”形弯筒状,所述真空管头的弯曲角度为135

°

。3.根据权利要求2所述的可拆卸的双锥真空管,其特征在于,所述真空管头水平端的端部套接有真空管头螺纹套管,所述真空管头螺纹套管延伸出所述真空管头,延伸出所述真空管头的所述真空管头螺纹套管的内壁上设置有内螺纹,所述真空管一端的端部设置有外螺纹,所述内螺纹和所述外螺纹相适配。4.根据权利要求3所述的可拆卸的双锥真空管,其特征在于,所述真空管头水平端的端面向内凹陷形成密封槽,所述密封槽绕着所述真空管头的圆周设置,所述密封垫镶嵌于所述密封槽内。5.根据权利要求4所述的可拆卸的双锥真空管,其特征在于,所述密封槽凹陷的深度为2mm,所述密封垫的厚度为2.5mm,所述密封垫的宽度为2mm。6.根据权利要求1所述的可拆卸的双锥真空管,其特征在于,所述真空管上开设有通孔,所述通孔设置于所述真空管和所述真空管头相重合的部位;所述真空管头对应通孔处设置有内壁上有螺纹的固定槽,所述锁紧螺丝穿过通孔并插入固定槽内实现真空管和真空管头的锁紧固定。7.根据权利要求6所述的可拆卸的双锥真空管,其特征在于,所述固定槽由所述真空管头的外壁向内凹陷形成,所述固定槽的深度为4mm,所述真空管头的壁厚为8mm。

技术总结

本实用新型公开了一种可拆卸的双锥真空管,包括真空管、真空管头、密封垫和锁紧螺丝,所述真空管和所述真空管头可拆卸连接,所述密封垫镶嵌于所述真空管头的端部,所述密封垫镶嵌于所述真空管和所述真空管头连接端的端部,所述锁紧螺丝用于锁紧真空管和真空管头。本实用新型的有益效果为:本实用新型所述可拆卸的双锥真空管在保证管道真空度密封性的条件下,使双锥真空管可拆卸,相对于原有的双锥真空管无需破坏管道便可进行拆卸,降低了生产成本,提高了生产效率。提高了生产效率。提高了生产效率。

技术研发人员:高桂新 陈洪卫 陈泽波 郑汶华 何健伟 张海廷 叶涛

受保护的技术使用者:湖北容百锂电材料有限公司

技术研发日:2022.03.23

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1