一种铸造熔炼炉废气排除装置的制作方法

1.本实用新型涉及铸造熔炼炉装置技术领域,尤其涉及一种铸造熔炼炉废气排除装置。

背景技术:

2.铸造熔炼炉是指熔化金属锭和一些废旧金属并加入必要的合金成分,经过扒渣、精炼等操作将它们熔炼成所需要的合金的设备。铸造熔炼炉在熔炼过程中会产生具有高温的废气,需要对这些废气进行降温处理,一般是将废气排入冷水中降温,但是高温的废气猛然进入冷水中会产生较大的冷热差,容易出现水沸腾飞溅的问题,且冷水箱内的水需要时时更换,操作不便。

技术实现要素:

3.本实用新型的目的是针对背景技术中提到的现有的一些铸造熔炼炉在熔炼过程中会产生具有高温的废气,需要对这些废气进行降温处理,一般是将废气排入冷水中降温,但是高温的废气猛然进入冷水中会产生较大的冷热差,容易出现水沸腾飞溅的问题,且冷水箱内的水需要时时更换,操作不便的问题,提出一种铸造熔炼炉废气排除装置。

4.本实用新型的技术方案:一种铸造熔炼炉废气排除装置,包括熔炼炉,所述熔炼炉顶部连接有用于对排出的废气进行预降温的降温室,所述降温室的顶端连接有储存有冷水的储水箱,所述降温室内设置有用于将废气从降温室内排出的排气管,所述排气管的内部连接有一对冷水管,所述熔炼炉的内部且位于排气管的上方连接有能通过冷水输送管与储水箱连通的冷水储存管,所述冷水储存管与冷水管之间连接有能同时与冷水储存管和冷水管连通的冷水进入管,所述冷水管的底部连接有热水排出管,所述热水排出管的底端贯穿熔炼炉的外壁。

5.优选的,所述排气管的底部与熔炼炉内部连通,所述排气管的一端贯穿过降温室的外壁。

6.优选的,所述排气管的上部开设有能供冷水进入管穿出的通口。

7.优选的,所述排气管的底部开设有能供热水排出管穿出的通孔。

8.优选的,所述热水排出管的顶端内部通过连接杆固定连接有固定筒,所述固定筒内部固定连接有嵌筒,所述嵌筒内部设置有膨胀体,所述固定筒的顶端内部弹性套接有第一推杆,所述第一推杆的顶端固定连接有能堵住热水排出管端口的第一挡板。

9.优选的,所述第一挡板的上表面固定连接有第二推杆,所述第二推杆顶端固定连接有推臂,所述推臂顶端固定连接有能堵住冷水进入管底部端口的第二挡板。

10.优选的,所述第一推杆的底端套设有复位弹簧。

11.优选的,所述第一挡板底部固定连接有用于防止水沿着第一挡板下表面流向固定筒的挡水片。

12.与现有的技术相比,本实用新型的有益效果是:

13.(1):本申请可以通过降温室在高温废气排入冷水箱之前先行进行预冷却,以降低废气的温度,减少废气与冷水之间的温度差,避免出现水沸腾飞溅的现象;

14.(2):本申请中降温室内的冷水能智能地自动更换,减少人工干预的费时费力。

附图说明

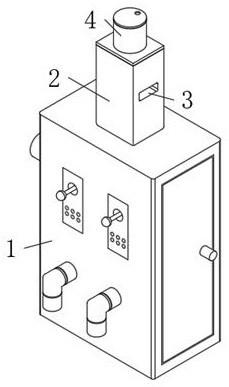

15.图1为铸造熔炼炉废气排除装置的结构示意图;

16.图2为图1的降温室内的结构示意图;

17.图3为图2的冷水管的剖视图。

18.附图标记:1、熔炼炉;2、降温室;3、排气管;4、储水箱;5、冷水管;6、热水排出管;7、冷水进入管;71、通口;8、冷水储存管;9、冷水输送管;10、连接杆;11、固定筒;12、嵌筒;13、膨胀体;14、第一推杆;15、第一挡板;16、第二推杆;17、推臂;18、第二挡板;19、复位弹簧;20、挡水片。

具体实施方式

19.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

20.实施例一

21.如图1-3所示,本实用新型提出的一种铸造熔炼炉废气排除装置,包括熔炼炉1,熔炼炉1顶部连接有用于对排出的废气进行预降温的降温室2,降温室2内设置有用于将废气从降温室2内排出的排气管3,排气管3底部与熔炼炉1内部连通,排气管3的一端贯穿过降温室2的外壁。降温室2的顶端连接有储存有冷水的储水箱4,排气管3的内部连接有一对冷水管5,熔炼炉1的内部且位于排气管3的上方连接有一个冷水储存管8,冷水储存管8的上部与冷水输送管9的底端连接且连通,冷水输送管9的顶端与储水箱4的底部连接且连通,冷水储存管8的底部与冷水进入管7的顶端连接且连通,冷水进入管7的底端与冷水管5的上部连接且连通,冷水管5的底部与热水排出管6的顶端连接且连通,热水排出管6的底端贯穿熔炼炉1的外壁,排气管3的上部开设有能供冷水进入管7穿出的通口71,排气管3的底部开设有能供热水排出管6穿出的通孔。

22.本实施例中,熔炼炉1内熔炼产生的高温废气进入降温室2内,并经由排气管3排出至外部冷水箱中进行冷却,在这个过程中,储水箱4内的冷水经由冷水输送管9进入冷水储存管8内,并通过四个冷水进入管7依次进入两个冷水管5内,高温废气在进入降温室2内的排气管3后与冷水管5的外壁接触,从而通过冷水管5内的冷水对高温废气进行一定程度的吸热降温,冷水管5内的冷水吸热后经由热水排出管6向外排出。

23.实施例二

24.如图1-3所示,本实用新型提出的一种铸造熔炼炉废气排除装置,相较于实施例一,本实施例还包括:热水排出管6的顶端内部通过连接杆10固定连接有固定筒11,固定筒11内部固定连接有嵌筒12,嵌筒12内部设置有膨胀体13,膨胀体13可采用具有吸热膨胀特性的材料制成,也可以采用在弹性包覆膜内填充水等能通过吸热产生蒸汽的液体,蒸汽能使弹性包覆膜膨胀。固定筒11的顶端内部活动套接有第一推杆14,第一推杆14的底端套设有复位弹簧19,第一推杆14的顶端固定连接有能堵住热水排出管6端口的第一挡板15,第一挡板15的上表面固定连接有第二推杆16,第二推杆16顶端固定连接有推臂17,推臂17顶端

固定连接有能堵住冷水进入管7底部端口的第二挡板18,第一挡板15底部固定连接有用于防止水沿着第一挡板15下表面流向固定筒11的挡水片20。

25.本实施例中,在排放高温废气时,热水排出管6内的膨胀体13在高温环境下膨胀,从而向上推挤第一推杆14,以将第一挡板15从热水排出管6的端口处向上推出,冷水管5内的水一边吸热一边流进热水排出管6内进而排出到外部的水箱等装置中,与此同时,上移的第一挡板15会通过第二推杆16和推臂17带动第二挡板18上移,从而使由储水箱4处流进冷水进入管7内的水可以流进冷水管5内,然后又流进热水排出管6内进而排出,以此实现水的持续流通,持续的冷水流通能快速将废气中的热量吸收;当停止废气排放时,膨胀体13所处的环境温度降低,膨胀体13收缩复位,复位弹簧19通过弹性力使第一挡板15重新下移堵住热水排出管6的端口,第二挡板18同时也下移堵住冷水进入管7的底部端口,水流通随之停止。

26.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

技术特征:

1.一种铸造熔炼炉废气排除装置,包括熔炼炉(1),其特征在于:所述熔炼炉(1)顶部连接有用于对排出的废气进行预降温的降温室(2),所述降温室(2)的顶端连接有储存有冷水的储水箱(4),所述降温室(2)内设置有用于将废气从降温室(2)内排出的排气管(3),所述排气管(3)的内部连接有一对冷水管(5),所述熔炼炉(1)的内部且位于排气管(3)的上方连接有能通过冷水输送管(9)与储水箱(4)连通的冷水储存管(8),所述冷水储存管(8)与冷水管(5)之间连接有能同时与冷水储存管(8)和冷水管(5)连通的冷水进入管(7),所述冷水管(5)的底部连接有热水排出管(6),所述热水排出管(6)的底端贯穿熔炼炉(1)的外壁。2.根据权利要求1所述的一种铸造熔炼炉废气排除装置,其特征在于,所述排气管(3)的底部与熔炼炉(1)内部连通,所述排气管(3)的一端贯穿过降温室(2)的外壁。3.根据权利要求1所述的一种铸造熔炼炉废气排除装置,其特征在于,所述排气管(3)的上部开设有能供冷水进入管(7)穿出的通口(71)。4.根据权利要求1所述的一种铸造熔炼炉废气排除装置,其特征在于,所述排气管(3)的底部开设有能供热水排出管(6)穿出的通孔。5.根据权利要求1所述的一种铸造熔炼炉废气排除装置,其特征在于,所述热水排出管(6)的顶端内部通过连接杆(10)固定连接有固定筒(11),所述固定筒(11)内部固定连接有嵌筒(12),所述嵌筒(12)内部设置有膨胀体(13),所述固定筒(11)的顶端内部弹性套接有第一推杆(14),所述第一推杆(14)的顶端固定连接有能堵住热水排出管(6)端口的第一挡板(15)。6.根据权利要求5所述的一种铸造熔炼炉废气排除装置,其特征在于,所述第一挡板(15)的上表面固定连接有第二推杆(16),所述第二推杆(16)顶端固定连接有推臂(17),所述推臂(17)顶端固定连接有能堵住冷水进入管(7)底部端口的第二挡板(18)。7.根据权利要求5所述的一种铸造熔炼炉废气排除装置,其特征在于,所述第一推杆(14)的底端套设有复位弹簧(19)。8.根据权利要求5所述的一种铸造熔炼炉废气排除装置,其特征在于,所述第一挡板(15)底部固定连接有用于防止水沿着第一挡板(15)下表面流向固定筒(11)的挡水片(20)。

技术总结

本实用新型涉及一种铸造熔炼炉废气排除装置,属于铸造熔炼炉装置技术领域。其主要针对现有的一些铸造熔炼炉在熔炼过程中会产生具有高温的废气,需要对这些废气进行降温处理,一般是将废气排入冷水中降温,但是高温的废气猛然进入冷水中会产生较大的冷热差,容易出现水沸腾飞溅的问题,且冷水箱内的水需要时时更换,操作不便的问题,提出如下技术方案:包括熔炼炉,所述熔炼炉顶部连接有用于对排出的废气进行预降温的降温室,所述降温室的顶端连接有储存有冷水的储水箱。本实用新型可以在高温废气排入冷水箱之前先行进行预冷却,以降低废气的温度,减少废气与冷水之间的温度差,避免出现水沸腾飞溅的现象。免出现水沸腾飞溅的现象。免出现水沸腾飞溅的现象。

技术研发人员:曾冬珍 郑思远 钱震灏 郭跃广 余祎裕

受保护的技术使用者:龙工(福建)铸锻有限公司

技术研发日:2022.05.16

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1