一种化工厂伴热蒸汽凝液冷却罐的制作方法

1.本实用新型属于化工蒸汽凝液冷却技术领域,具体为一种化工厂伴热蒸汽凝液冷却罐。

背景技术:

2.化工厂需要对部分管线增加伴热进行防冻堵保温,伴热凝液经疏水器后会带有少量的蒸汽进入冷凝液中,直接外送至管网会造成管线出现水击现象,给安全生产带来一定风险。

技术实现要素:

3.本实用新型克服了现有技术的不足,提出一种化工厂伴热蒸汽凝液冷却罐;以减少凝液中的蒸汽,解决伴热凝液带蒸汽造成外送时,管道发生水击震动的问题。

4.为了达到上述目的,本实用新型是通过如下技术方案实现的。

5.一种化工厂伴热蒸汽凝液冷却罐,包括罐体,所述罐体设置有伴热凝液入口和冷凝液出口,所述伴热凝液入口与伴热凝液回收总管相连接,罐体内设置有蒸汽凝液分布器,所述蒸汽凝液分布器通过管路与伴热凝液入口相连接;所述罐体内设置有冷却水分布器,所述冷却水分布器连接有冷却水管路;所述冷却水分布器位于蒸汽凝液分布器的上方。

6.所述罐体的顶部设置有放空管线,所述放空管线内设置于折流挡板,所述折流挡板通过轴与放空管线相连接,所述折流挡板的底部设置有重力锤使折流挡板将放空口封闭。

7.进一步的,所述冷凝液出口与冷凝液外送阀相连接。

8.进一步的,所述冷凝液出口与冷凝液外送阀之间连接有弯头。

9.更进一步,所述弯头由四个90

°

弯头相连接组成几字形结构。

10.进一步的,所述折流挡板为圆形,沿折流挡板对称轴连接有转动轴,转动轴的两端与放空管线的管壁通过轴承相连接。

11.进一步的,所述放空管线垂直设置在罐体顶部,放空管线从上至下内均布有多个折流挡板。

12.进一步的,所述冷却水分布器与罐体内壁相连接,所述蒸汽凝液分布器的横截面小于冷却水分布器的横截面。

13.进一步的,所述罐体顶部设置有冷却水入口,所述冷却水入口与冷却水管路相连接。

14.进一步的,所述冷却水管路和伴热凝液回收总管均设置有控制阀。

15.本实用新型相对于现有技术所产生的有益效果为:

16.本实用新型在伴热凝液管线外送前,通过增加冷却罐,彻底消除伴热凝液中混有的蒸汽,将凝液温度降至60℃左右,通过冷却罐出口连接至泵输送到外管网,避免伴热凝液直接外送外管网出现水击现象。

17.本实用新型放空管线内设置有折流挡板靠重力作用与放空管线处于垂直,关闭状态,只有蒸汽气流通过时,推动挡板沿轴转动做功,消耗蒸汽能量,使蒸汽转化成水滴,水滴依靠重力滴至设备内部回收凝液。

18.本实用新型在冷凝液出口处设置了弯头为了保证罐中有一定的液位,水封蒸汽,而且能自由排放。

19.本实用新型冷却罐目的:使得正常伴热凝液的微量蒸汽,通过低温冷却水喷淋冷却,变为常温的凝液回收;结构灵活、配置简单,较容易适应各种现场环境,很大程度上解决伴热凝液带蒸汽造成管线出现水击现象。

附图说明

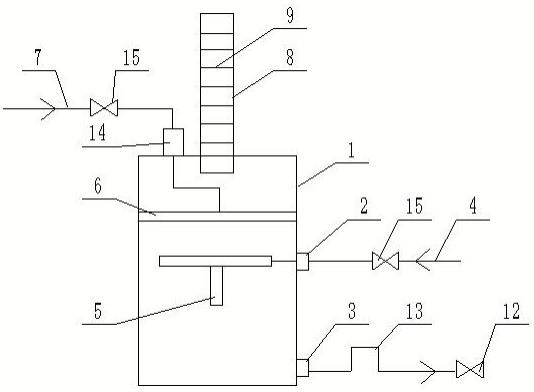

20.图1为实施例所述化工厂伴热蒸汽凝液冷却罐的结构示意图。

21.图2为实施例所述放空管线的俯视图。

22.图3为实施例所述冷却水分布器的仰视示意图。

23.图4为实施例所述蒸汽凝液分布器的示意图。

24.图中,1-罐体、2-伴热凝液入口、3-冷凝液出口、4-伴热凝液回收总管、5-蒸汽凝液分布器、6-冷却水分布器、7-冷却水管路、8-放空管线、9-折流挡板、10-转动轴、11-重力锤、12-冷凝液外送阀、13-弯头、14-冷却水入口、15-控制阀、16-蒸汽孔、17-喷水孔。

具体实施方式

25.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。下面结合实施例及附图详细说明本实用新型的技术方案,但保护范围不被此限制。

26.如图1-4所示,本实施例提供了一种化工厂伴热蒸汽凝液冷却罐,冷却罐安装在所有伴热凝液回收总管4之后,冷凝液外送阀12之前。冷却罐包括圆柱形的罐体1,罐体1上部设置有伴热凝液入口2,罐体1下部设置有冷凝液出口3;伴热凝液入口2与汇聚之后的伴热凝液回收总管4相连接,冷凝液出口3与冷凝液外送阀12之间连接有弯头13。弯头13由四个90

°

弯头相连接组成几字形结构;这样的结构为了保证罐中有一定的液位,水封蒸汽,而且能自由排放。

27.罐体1内中间高度的位置安装有蒸汽凝液分布器5,蒸汽凝液分布器5为圆柱形的管状结构,管状结构的管壁上开设有多个蒸汽孔16,蒸汽凝液分布器5通过管路与伴热凝液入口2相连接;罐体1内设置有冷却水分布器6,罐体1顶部设置有冷却水入口14,冷却水入口14通过冷却水管路7与冷却水分布器6相连接。冷却水分布器6位于蒸汽凝液分布器5的上方;冷却水分布器6为圆形的喷头,喷头底部为多个喷水孔17;冷却水分布器6与罐体1的内壁全部焊接式连接。蒸汽凝液分布器5的横截面小于冷却水分布器6的横截面。冷却水分布器6和蒸汽凝液分布器5的目的是让水和蒸汽有充分的接触。冷却水管路7和伴热凝液回收总管4均设置有控制阀15。

28.罐体1的顶部垂直设置有放空管线8,设置放空管线8是为了防止蒸汽压力过高,正常排放压力。放空管线8安装在罐体1顶部正中间位置处。放空管线8内从上至下均布有多个

折流挡板9,折流挡板9为圆形金属板,沿折流挡板9对称轴贯穿连接有转动轴10,转动轴10的两端与放空管线8的管壁通过轴承相连接。折流挡板9的底部设置有重力锤11使折流挡板9将放空口封闭。折流挡板9的安装过程:先将放空管线8垂直分成2半,放空管线8每隔10cm切口安装滑动轴承,轴承内部与转动轴10连接,轴承外部焊接至放空管线8上,最后将放空管线8恢复原管线样式焊接。

29.工作过程为:伴热凝液从蒸汽凝液分布器5进入罐体1,上部的冷却水分布器6通过冷却水从上部对伴热凝液进行喷洒使其降温;冷凝液从冷凝液外送阀12排出;有部分水汽从放空管线8排出,放空管线8内设置有折流挡板9靠重力作用与放空管线9处于垂直,关闭状态,只有蒸汽气流通过时,推动折流挡板9沿轴转动做功,消耗蒸汽能量,使蒸汽转化成水滴,水滴依靠重力滴至设备内部回收凝液。

30.以上内容是结合具体的优选实施方式对本实用新型所做的进一步详细说明,不能认定本实用新型的具体实施方式仅限于此,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的前提下,还可以做出若干简单的推演或替换,都应当视为属于本实用新型由所提交的权利要求书确定专利保护范围。

技术特征:

1.一种化工厂伴热蒸汽凝液冷却罐,其特征在于,包括罐体(1),所述罐体(1)设置有伴热凝液入口(2)和冷凝液出口(3),所述伴热凝液入口(2)与伴热凝液回收总管(4)相连接,罐体(1)内设置有蒸汽凝液分布器(5),所述蒸汽凝液分布器(5)通过管路与伴热凝液入口(2)相连接;所述罐体(1)内设置有冷却水分布器(6),所述冷却水分布器(6)连接有冷却水管路(7);所述冷却水分布器(6)位于蒸汽凝液分布器(5)的上方;所述罐体(1)的顶部设置有放空管线(8),所述放空管线(8)内设置于折流挡板(9),所述折流挡板(9)通过轴与放空管线(8)相连接,所述折流挡板(9)的底部设置有重力锤(11)使折流挡板(9)将放空口封闭。2.根据权利要求1所述的一种化工厂伴热蒸汽凝液冷却罐,其特征在于,所述冷凝液出口(3)与冷凝液外送阀(12)相连接。3.根据权利要求2所述的一种化工厂伴热蒸汽凝液冷却罐,其特征在于,所述冷凝液出口(3)与冷凝液外送阀(12)之间连接有弯头(13)。4.根据权利要求3所述的一种化工厂伴热蒸汽凝液冷却罐,其特征在于,所述弯头(13)由四个90

°

弯头相连接组成几字形结构。5.根据权利要求1所述的一种化工厂伴热蒸汽凝液冷却罐,其特征在于,所述折流挡板(9)为圆形,沿折流挡板(9)对称轴连接有转动轴(10),转动轴(10)的两端与放空管线(8)的管壁通过轴承相连接。6.根据权利要求1或5所述的一种化工厂伴热蒸汽凝液冷却罐,其特征在于,所述放空管线(8)垂直设置在罐体(1)顶部,放空管线(8)从上至下内均布有多个折流挡板(9)。7.根据权利要求1所述的一种化工厂伴热蒸汽凝液冷却罐,其特征在于,所述冷却水分布器(6)与罐体内壁相连接,所述蒸汽凝液分布器(5)的横截面小于冷却水分布器(6)的横截面。8.根据权利要求1所述的一种化工厂伴热蒸汽凝液冷却罐,其特征在于,所述罐体(1)顶部设置有冷却水入口(14),所述冷却水入口(14)与冷却水管路(7)相连接。9.根据权利要求1所述的一种化工厂伴热蒸汽凝液冷却罐,其特征在于,所述冷却水管路(7)和伴热凝液回收总管(4)均设置有控制阀(15)。

技术总结

本实用新型公开了一种化工厂伴热蒸汽凝液冷却罐,属于化工蒸汽凝液冷却技术领域;冷却罐包括罐体,罐体设置有伴热凝液入口和冷凝液出口,伴热凝液入口与伴热凝液回收总管相连接,罐体内设置有蒸汽凝液分布器,蒸汽凝液分布器通过管路与伴热凝液入口相连接;所述罐体内设置有冷却水分布器,冷却水分布器连接有冷却水管路;冷却水分布器位于蒸汽凝液分布器的上方;本实用新型使得正常伴热凝液的微量蒸汽,通过低温冷却水喷淋冷却,变为常温的凝液回收;解决了伴热凝液带蒸汽造成管线出现水击的问题。的问题。的问题。

技术研发人员:王静 王成祥 杨玉岩 姚志烨 牛晓宇 苏广昊 张煜

受保护的技术使用者:山西潞安煤基清洁能源有限责任公司

技术研发日:2022.09.07

技术公布日:2023/3/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1