一种新型高效蒸发器的制作方法

1.本实用新型属于热交换、传热器件及传热设备领域,尤其是一种用于工业生产中有蒸发相变工况的热交换器,具体地说是一种新型高效蒸发器热交换器。

背景技术:

2.随着石油、石化、精细化工等行业技术的不断提高,对高效蒸发器的要求也在相应的提高。传统的高效蒸发器换热管有两类,一类是双侧均有强化传热效果的管件,如波纹管、内波外螺纹管等,较普通光管换热效率提高20%-60%;另一类是单侧具有强化传热效果的管件,如槽道管、螺纹管等,此类高效换热管单侧强化传热效果很好,较普通光管换热效率可提高40%-100%,但此类管件另一侧没有强化传热的作用,导致蒸发器整体的传热效率受另一侧传热效率的限制。

3.目前市场上的高效蒸发器,其内部换热管多采用麻面管或槽道管,均为单侧强化传热的高效换热管,管内为光滑表面,因此管内侧存在管壁层流边界层,严重影响了换热器整体的传热效率。

技术实现要素:

4.本实用新型的目的针对目前市场上现有高效蒸发器所使用的换热管内表面为光滑表面,因此管内侧存在管壁层流边界层,严重影响了换热器整体的传热效率的问题,提供一种新型高效蒸发器:其换热管内表面可有效消除管壁层流边界层,通过扰动使管内流体传热温度场趋于均匀,从而提高管内换热系数;其换热管外表面可提供稳定的汽化核心,提高管外换热系数。同时,增加换热面积,进一步提高了管内和管外的换热系数,实现双面强化传热。

5.本实用新型的技术方案是:

6.一种新型高效蒸发器,它包括左管箱2、壳体6和右管箱7,左管箱2和右管箱7与壳体6的两端相连,左管箱2上设有液体进口1,右管箱7上设有液体出口8,壳体6上设有气体出口5,壳体6内部通过支持板4安装有换热管束3,其特征是:所述换热管束3中的换热管为双面强化换热管,该双面强化换热管的两端光管段分别与管板焊接,中间为换热段,换热段的内表面的三维结构为连续螺旋槽13,外表面三维结构为麻点10、纵向槽11和环向槽12相交组成的立体结构。

7.所述的连续螺旋槽13的截面有三角形和梯形,其螺旋角度为5~46

°

,高度为0.2~0.4mm,头数为20~40,外表面麻点间距为0.8~2.0mm,高度为0.3~0.5mm。

8.所述的换热管为碳钢、不锈钢、钛材、锆材、镍基合金或铜合金制品。

9.本实用新型的有益效果是:

10.1)本实用新型由于换热管独特的三维结构,使得蒸发器整体传热系数显著提高。使用此种新型高效蒸发器,可以达到降低能耗,减少材料消耗的目的,

11.2)减少蒸发器设备的前期投入:随着换热效率的提高,相应的可减少换热管数量,

筒体和管板的尺寸也相应减小,可大幅度降低换热器设备的造价;

12.3)降低蒸发器设备的过程能耗:随着换热效率的提高,系统能量损失更少,利用率更高,有利于节省工程项目运行成本;

13.4)减少蒸发器设备的安装空间:有些项目工艺升级换代时,安装空间有限,只有通过选用换热效率更高的换热器才能确保项目顺利完成。

附图说明

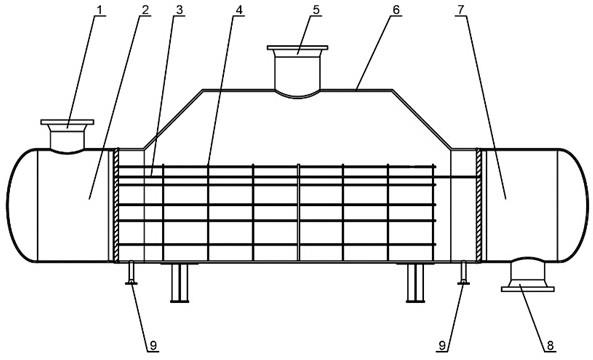

14.图1为本实用新型的高效蒸发器结构示意图。

15.图2为本实用新型的换热管的立体结构示意图。

16.图3为本实用新型的换热管表面局部放大示意图。

具体实施方式

17.下面结合附图和实施例对本实用新型作进一步的说明。

18.如图1-图3所示。

19.一种新型高效蒸发器,包括液体进口1、左管箱2、换热管束3、支持板4、气体出口5、壳体6、右管箱7、液体出口8、液体进口9,如图1所示,左管箱2和右管箱7与壳体6的两端相连,左管箱2上设有液体进口1,右管箱7上设有液体出口8,壳体6上设有气体出口5,壳体6内部通过支持板4安装有换热管束3。所述换热管束3中的换热管为双面强化换热管,可采用碳钢、不锈钢、钛材、锆材、镍基合金或铜合金制造。该双面强化换热管的两端光管段分别与管板焊接,中间为换热段,换热段的内表面的三维结构为连续螺旋槽13(如图2所示),外表面三维结构为麻点10、纵向槽11和环向槽12相交组成的立体结构,如图3所示。所述的连续螺旋槽13的截面有三角形和梯形,其螺旋角度为5~46

°

,高度为0.2~0.4mm,头数为20~40,外表面麻点间距为0.8~2.0mm,高度为0.3~0.5mm。

20.详述如下:

21.参见图2、图3,本实用新型的换热管束3的换热管为双面强化换热管,该双面强化换热管的两端分别为一段光管,中间为换热段,换热段的外表面为麻点10,包括纵向槽11和环向槽12,其间距为0.8~2.0mm,高度为0.3~0.5mm;换热管的内表面为螺旋槽,其截面加工为三角形或梯形,螺旋角度为5~46

°

,高度为0.2~0.4mm,头数为20~40。换热管的三维结构通过多种的模具的组合,一次性加工成型,换热段的外径等于或稍小于两端光管的外径。

22.实例:

23.参照图1,一种新型高效蒸发器,其整体尺寸长度8000mm,直径2350mm,液相介质自壳体6底部液体进口9进入壳程,经沸腾换热后,由液体变成气体,从壳体6上部气体出口5排出,高温液相从左管箱2的液体进口1进入管程,经换热后,介质温度降低变成低温液相,从右管箱7的液体出口8排出。蒸发器内置1820支φ19*1.25*5000mm的ta2双面强化换热管,其外表面麻点间隙为0.8mm,高度为0.4mm,内表面为梯形螺旋槽,角度为46

°

,高度为0.3mm,头数20。该高效蒸发器总传热系数比普通蒸发器提高25%,设备整体造价降低15%,同时还具备过程能耗低、安装空间小等优点。

24.本实用新型未涉及部分与现有技术相同或可采用现技术加以实现。

技术特征:

1.一种新型高效蒸发器,它包括左管箱(2)、壳体(6)和右管箱(7),左管箱(2)和右管箱(7)与壳体(6)的两端相连,左管箱(2)上设有液体进口(1),右管箱(7)上设有液体出口(8),壳体(6)上设有气体出口(5),壳体(6)内部通过支持板(4)安装有换热管束(3),其特征是:所述换热管束(3)中的换热管为双面强化换热管,该双面强化换热管的两端光管段分别与管板焊接,中间为换热段,换热段的内表面的三维结构为连续螺旋槽(13),外表面三维结构为麻点(10)、纵向槽(11)和环向槽(12)相交组成的立体结构。2.根据权利要求1所述的新型高效蒸发器,其特征是:所述的连续螺旋槽(13)的截面有三角形和梯形,其螺旋角度为5~46

°

,高度为0.2~0.4mm,头数为20~40,外表面麻点间距为0.8~2.0mm,高度为0.3~0.5mm。3.根据权利要求1或2所述的新型高效蒸发器,其特征在于:所述的换热管为碳钢、不锈钢、钛材、锆材、镍基合金或铜合金制品。

技术总结

一种新型高效蒸发器,它包括左管箱、中间段和右管箱,中间段内部穿有换热管,该换热管为双面强化换热管,该双面强化换热管的两端光管段分别与管板焊接,中间为换热段,其内表面结构为连续螺旋槽、外表面为麻点,由碳钢、不锈钢、钛材、锆材、镍基合金、铜合金等任意材料加工而成。其内表面的螺旋槽一方面增加换热面积、提高换热效率,另一方面还有扰流的效果,可防止换热介质结垢;外表面的麻点增加了换热面积,同时还能作为汽化核心,在管外蒸发工况下具有优异的强化传热作用。具有优异的强化传热作用。具有优异的强化传热作用。

技术研发人员:郭宏新 李晖 练绵炎

受保护的技术使用者:江苏中圣压力容器装备制造有限公司

技术研发日:2022.10.09

技术公布日:2023/3/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1