一种料钵用输送处理生产线的制作方法

1.本实用新型涉及生产输送技术领域,具体为一种料钵用输送处理生产线。

背景技术:

2.输送线主要是完成其物料的输送任务,其在环绕库房、生产车间和包装车间的场地,设置有由许多皮带输送机、滚筒输送机等组成的一条条输送链,经首尾连接形成连续的输送线。

3.经过海量检索,发现现有技术中的料钵用输送处理生产线典型的如公开号为cn214494550u公开的一种食品加工输送线,该食品加工输送线通过摇柄即可控制张紧或松弛状态,操作步骤简单,输送带更换高效且方便;整个操作步骤简单,大幅降低人工强度和维护耗时,对生产进程影响小;可调节张紧辊的位置,适用于不同输送带的张紧,兼容性强。

4.在生产加工的过程中通过料钵将物料运送到加热炉进行加热处理,而现有的用于料钵的输送线在使用的过程中需要人工将装有物料的料钵推入到加热炉内部的加热工位上,而加热炉的温度较高,因而会对工人的生命财产安全造成危害,同时通过人工操作的方式劳动强度较大,且人工成本较高,为此,我们提出一种料钵用输送处理生产线。

技术实现要素:

5.本实用新型的目的在于提供一种料钵用输送处理生产线,具备提高料钵输送的自动化程度,省去了人工将料钵移动到加热炉的步骤,从而降低工作人员的劳动强度和避免的安全事故的发生,同时节省了人工资源的优点,解决了在生产加工的过程中通过料钵将物料运送到加热炉进行加热处理,而现有的用于料钵的输送线在使用的过程中需要人工将装有物料的料钵推入到加热炉内部的加热工位上,而加热炉的温度较高,因而会对工人的生命财产安全造成危害,同时通过人工操作的方式劳动强度较大,且人工成本较高的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种料钵用输送处理生产线,包括料钵主体、加热炉和基座,所述基座上表面靠近前表面位置处安装有加热炉,所述基座上表面一侧安装有第四辊道,所述基座上表面靠近第四辊道后表面位置处安装有第一辊道,所述第一辊道外侧靠近后表面位置处安装有第一油缸,所述第四辊道前表面安装有第四油缸,所述基座上表面背离第一辊道的一侧安装有第二辊道,所述第二辊道外侧前表面位置处安装有第二油缸,所述第二油缸输出端安装有推板,所述基座上表面靠近后表面位置处安装有第三辊道,所述第三辊道后表面靠近第二辊道的一侧安装有第三油缸。

7.优选的,所述第二辊道上表面设置有料钵主体。

8.优选的,所述推板共设有四个,且四个所述推板分别安装于第一油缸、第二油缸、第三油缸和第四油缸输出端,四个推板在第一油缸、第二油缸、第三油缸和第四油缸的作用下完成料钵主体的推送。

9.与现有技术相比,本实用新型的有益效果如下:

10.本实用新型通过设置第一辊道、第二辊道、第三辊道、第一油缸、第二油缸、第三油

缸和第四油缸,达到了提高料钵输送的自动化程度,省去了人工将料钵移动到加热炉的步骤,从而降低工作人员的劳动强度和避免的安全事故的发生,同时节省了人工资源的效果,第二油缸将第二辊道上的料钵主体向推送一个工位后进入到加热炉中,同时加热炉内部输送辊道上的最后一个料钵主体被顶出到第四辊道上,料钵主体内部物料倾倒完成后,第四油缸工作将料钵主体推至第一辊道上,料钵主体被传送至第一油缸位置处时,第一油缸工作将料钵主体推至第三辊道上,料钵主体被传送至第三辊道的末端,对料钵主体进行上料,上料完成后,第三油缸工作将料钵主体推至第二辊道上,料钵主体移动至第二辊道的末端,从而完成一个料钵主体的输送循环。

附图说明

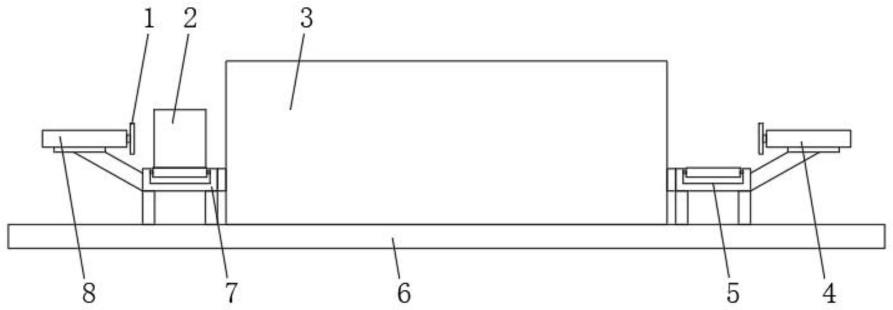

11.图1为本实用新型主视结构示意图;

12.图2为本实用新型俯视结构示意图。

13.附图标记:1、推板;2、料钵主体;3、加热炉;4、第一油缸;5、第一辊道;6、基座;7、第二辊道;8、第二油缸;9、第三油缸;10、第三辊道;11、第四辊道;12、第四油缸。

具体实施方式

14.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

15.如图1和图2所示,本实用新型提出的一种料钵用输送处理生产线,包括加热炉3、第一油缸4、基座6和第三油缸9,基座6上表面靠近前表面位置处安装有加热炉3,基座6上表面一侧安装有第四辊道11,基座6上表面靠近第四辊道11后表面位置处安装有第一辊道5,第一辊道5外侧靠近后表面位置处安装有第一油缸4,第四辊道11前表面安装有第四油缸12,基座6上表面背离第一辊道5的一侧安装有第二辊道7,第二辊道7上表面设置有料钵主体2,第二辊道7外侧前表面位置处安装有第二油缸8,第二油缸8输出端安装有推板1,推板1共设有四个,且四个推板1分别安装于第一油缸4、第二油缸8、第三油缸9和第四油缸12输出端,基座6上表面靠近后表面位置处安装有第三辊道10,第三辊道10后表面靠近第二辊道7的一侧安装有第三油缸9。

16.工作原理是:第二油缸8将第二辊道7上的料钵主体2向推送一个工位后进入到加热炉3中,同时加热炉3内部输送辊道上的最后一个料钵主体2被顶出到第四辊道11上,料钵主体2内部物料倾倒完成后,第四油缸12工作将料钵主体2推至第一辊道5上,料钵主体2被传送至第一油缸位置4处时,第一油缸4工作将料钵主体2推至第三辊道10上,料钵主体2被传送至第三辊道10的末端,对料钵主体2进行上料,上料完成后,第三油缸9工作将料钵主体2推至第二辊道7上,料钵主体2移动至第二辊道7的末端,从而完成一个料钵主体2的输送循环,整个生产线呈回字型布置,除料钵主体2上下料需要人工外,其余过程均为全自动化运行,从而提升了自动化程度,有降低了人力资源消耗,节约了部分成本,减少了停机时间,提高了生产量。

17.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

技术特征:

1.一种料钵用输送处理生产线,包括料钵主体(2)、加热炉(3)和基座(6),其特征在于:所述基座(6)上表面靠近前表面位置处安装有加热炉(3),所述基座(6)上表面一侧安装有第四辊道(11),所述基座(6)上表面靠近第四辊道(11)后表面位置处安装有第一辊道(5),所述第一辊道(5)外侧靠近后表面位置处安装有第一油缸(4),所述第四辊道(11)前表面安装有第四油缸(12),所述基座(6)上表面背离第一辊道(5)的一侧安装有第二辊道(7),所述第二辊道(7)外侧前表面位置处安装有第二油缸(8),所述第二油缸(8)输出端安装有推板(1),所述基座(6)上表面靠近后表面位置处安装有第三辊道(10),所述第三辊道(10)后表面靠近第二辊道(7)的一侧安装有第三油缸(9)。2.根据权利要求1所述的一种料钵用输送处理生产线,其特征在于:所述第二辊道(7)上表面设置有料钵主体(2)。3.根据权利要求1所述的一种料钵用输送处理生产线,其特征在于:所述推板(1)共设有四个,且四个所述推板(1)分别安装于第一油缸(4)、第二油缸(8)、第三油缸(9)和第四油缸(12)输出端。

技术总结

本实用新型涉及生产输送技术领域,尤其涉及一种料钵用输送处理生产线。其技术方案包括料钵主体、加热炉和基座,所述基座上表面靠近前表面位置处安装有加热炉,所述基座上表面一侧安装有第四辊道,所述基座上表面靠近第四辊道后表面位置处安装有第一辊道,所述第四辊道前表面安装有第四油缸,所述基座上表面背离第一辊道的一侧安装有第二辊道,所述第二辊道外侧前表面位置处安装有第二油缸,所述第二油缸输出端安装有推板,所述基座上表面靠近后表面位置处安装有第三辊道。本实用新型提高料钵输送的自动化程度,省去了人工将料钵移动到加热炉的步骤,从而降低工作人员的劳动强度和避免的安全事故的发生,同时节省了人工资源。同时节省了人工资源。同时节省了人工资源。

技术研发人员:阮军 马金富 乔良忠 樊军 宾凌勇 苏科钟 吕林丽 薛迎春 许琳 孙莉

受保护的技术使用者:西部黄金(克拉玛依)矿业科技有限责任公司

技术研发日:2022.10.14

技术公布日:2023/2/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1