余热循环式全自动梭子窑的制作方法

本技术涉及工业窑炉,具体为一种余热循环式全自动梭子窑。

背景技术:

1、工业窑炉是用耐火材料砌成的,用以煅烧物料或烧成制品的设备,能够用于完成陶瓷、金属以及玻璃制品等无机制品的烧制。梭子窑是一类重要的工业窑炉,梭子窑又称周期式窑炉或间歇式窑炉,其工作特点是按周期间断生产,且每一加热周期内窑炉温是变化的,室式窑炉、台车式窑炉以及井式窑炉都是典型的梭子窑。

2、现有技术中,适用于陶瓷产品1350~1450℃高温烧成的梭子窑,其保温层通常采用轻质刚玉氧化铝空心球断热砖砌筑而成,具有保温层厚重的缺点,尤其是顶部拱形结构的砌砖用量大,使顶部拱形结构更为厚重;此外,该类型的梭子窑还有体积大、蓄热损失多以及环境温度高的缺点;而且,该类型的梭子窑,其炉压控制方式为通过人工调整闸板的开合度,其自动化程度低,作业强度大。

技术实现思路

1、本实用新型的目的在于提供一种余热循环式全自动梭子窑,其具有结构轻薄、施工简便、保温能力强以及自动化程度高的优点。

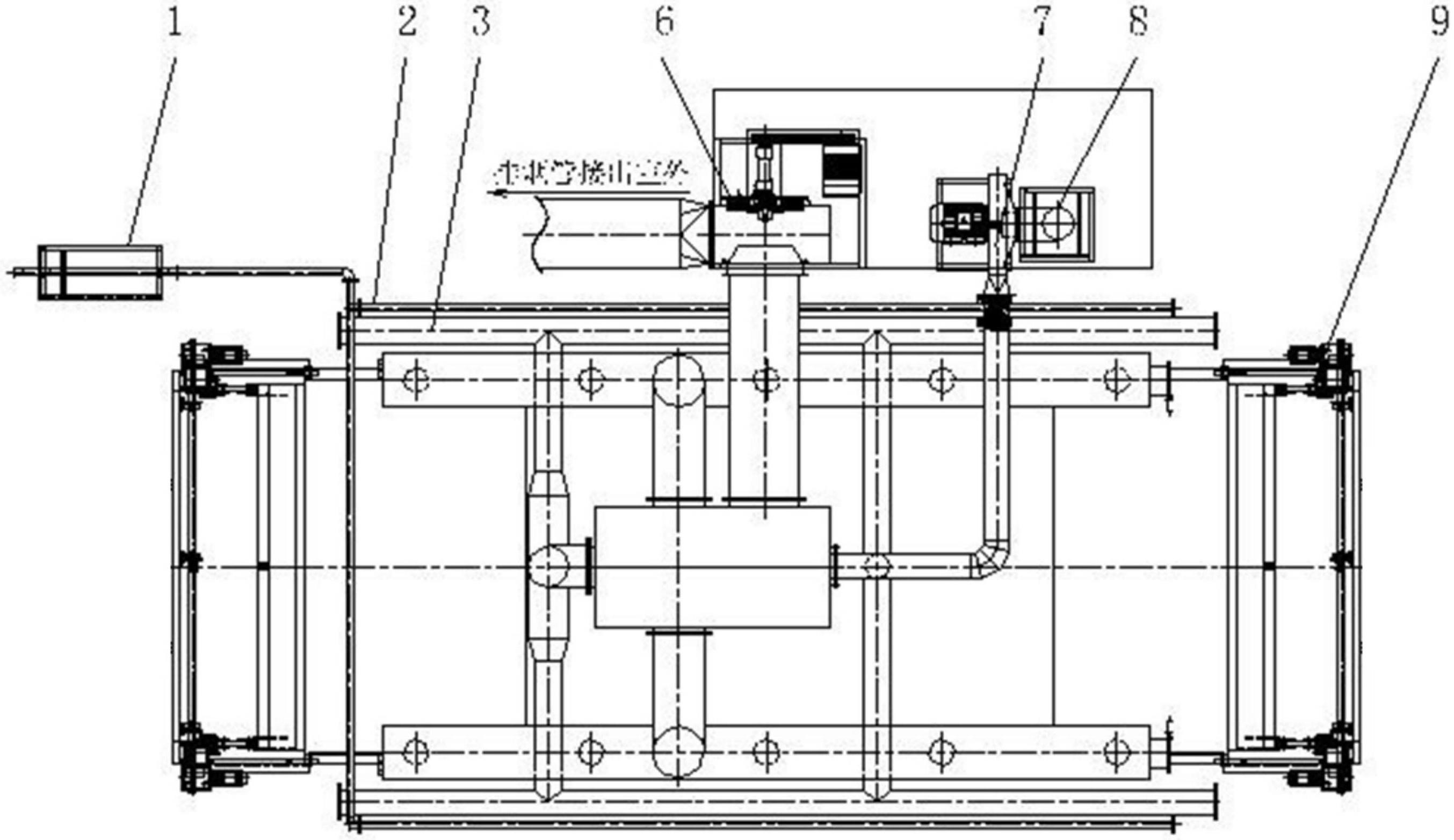

2、为实现上述目的,本实用新型提供如下技术方案:一种余热循环式全自动梭子窑,包括窑炉本体;其还包括燃气控制组机构、燃烧机构、燃气管路机构、助燃空气管路机构、排烟管路机构以及热交换器;所述燃气控制组机构设置在所述窑炉本体旁,用于控制所述燃烧机构和所述排烟管路机构的运行;所述燃气管路机构接入所述燃烧机构的燃气输入端,为所述燃烧机构提供燃气,所述助燃空气管路机构接入所述燃烧机构的空气输入端,为所述燃烧机构提供助燃空气,所述燃烧机构的输出端则接入所述窑炉本体;所述排烟管路机构贯通所述窑炉本体,以排出所述窑炉本体内的废气;所述排烟管路机构的至少一部分和所述助燃空气管路机构的至少一部分经过所述热交换器,以通过所述排烟管路机构的废热,对所述助燃空气管路机构预热。

3、上述技术方案中,所述窑炉本体的外壁为叠置式耐火材料层。

4、上述技术方案中,所述叠置式耐火材料层从外到内的方向依次设置为:8~12mm厚的1600℃多晶纤维毯、70~90mm厚的1600℃多晶纤维块、180~220mm厚的1425℃含锆陶瓷纤维模块以及20~30mm厚的1260℃陶瓷纤维毯,并通过刚玉瓷钉贯穿并固定所述多晶纤维毯、所述多晶纤维块、所述含锆陶瓷纤维模块以及所述陶瓷纤维毯。

5、上述技术方案中,所述燃烧机构包括若干的燃烧机,以及,与所述燃烧机之数量对应的燃气自动线性控制阀、燃气电磁阀和空气自动线性控制阀;各台所述燃烧机分布在所述窑炉本体之外侧;所述燃气自动线性控制阀和所述燃气电磁阀依次接入所述燃烧机,以作为所述燃烧机构的燃气输入端,所述空气自动线性控制阀也接入所述燃烧机,以作为所述燃烧机构的空气输入端,所述燃烧机的输出端则接入所述窑炉本体。

6、上述技术方案中,所述燃气管路机构包括燃气主管,以及,与所述燃烧机之数量对应的燃气支管和燃气节流孔板;每组的所述燃气支管和所述燃气节流孔板依次连接后,其一端接入所述燃气主管,另一端则接入所述燃气自动线性控制阀;每条所述燃气支管上均设置有用于获取所述燃气支管内的燃气压力并变送至燃气控制组机构的燃气差压变送器;所述助燃空气管路机构包括空气主管,以及,与所述燃烧机之数量对应的空气支管和空气节流孔板;每组的所述空气支管和所述空气节流孔板依次连接后,其一端接入所述空气主管,另一端则接入所述空气自动线性控制阀;每条所述空气支管上均设置有用于获取所述空气支管内的空气压力并变送至燃气控制组机构的空气差压变送器。

7、上述技术方案中,所述助燃空气管路机构还包括助燃空气风机和空气过滤器;所述助燃空气风机和所述空气过滤器依次连接后,接入所述空气主管的首端。

8、上述技术方案中,所述空气支管的至少一部分布置于所述窑炉本体的侧面,形成控制区空气管路段落;所述燃气支管的至少一部分布置于所述窑炉本体的侧面,形成控制区燃气管路段落。

9、上述技术方案中,所述空气主管在进入所述热交换器前的位置处设置有第一冷热风切换阀;所述空气主管在穿过所述热交换器后,设置有第二冷热风切换阀;所述第一冷热风切换阀和所述第二冷热风切换阀均接入至各条所述空气支管。

10、上述技术方案中,所述窑炉本体上设置有炉压控制自动排烟机构,所述炉压控制自动排烟机构接入所述排烟管路机构;所述排烟管路机构中设置有温度控制阀和排烟风机。

11、上述技术方案中,所述窑炉本体处开设有冷空气进口,且所述冷空气进口处设置有调温阀。

12、与现有技术相比,本实用新型的有益效果是:本实用新型的余热循环式全自动梭子窑,窑炉本体的外壁为叠置式耐火材料层,使其具有结构轻薄、施工简便以及保温能力强的优点;通过燃气控制组机构控制窑门、燃烧机构以及排烟管路机构的运行,从而提高自动化程度;热交换器能够通过排烟管路机构的废热,对助燃空气管路机构预热,完成余热循环,提高了能源利用率。

技术特征:

1.一种余热循环式全自动梭子窑,包括窑炉本体;其特征在于,

2.根据权利要求1所述的余热循环式全自动梭子窑,其特征在于:所述窑炉本体的外壁为叠置式耐火材料层。

3.根据权利要求2所述的余热循环式全自动梭子窑,其特征在于:所述叠置式耐火材料层从外到内的方向依次设置为:8~12mm厚的1600℃多晶纤维毯、70~90mm厚的1600℃多晶纤维块、180~220mm厚的1425℃含锆陶瓷纤维模块以及20~30mm厚的1260℃陶瓷纤维毯,并通过刚玉瓷钉贯穿并固定所述多晶纤维毯、所述多晶纤维块、所述含锆陶瓷纤维模块以及所述陶瓷纤维毯。

4.根据权利要求1所述的余热循环式全自动梭子窑,其特征在于:所述燃烧机构包括若干的燃烧机,以及,与所述燃烧机之数量对应的燃气自动线性控制阀、燃气电磁阀和空气自动线性控制阀;

5.根据权利要求4所述的余热循环式全自动梭子窑,其特征在于:所述燃气管路机构包括燃气主管,以及,与所述燃烧机之数量对应的燃气支管和燃气节流孔板;

6.根据权利要求5所述的余热循环式全自动梭子窑,其特征在于:所述助燃空气管路机构还包括助燃空气风机和空气过滤器;

7.根据权利要求6所述的余热循环式全自动梭子窑,其特征在于:所述空气支管的至少一部分布置于所述窑炉本体的侧面,形成控制区空气管路段落;

8.根据权利要求7所述的余热循环式全自动梭子窑,其特征在于:所述空气主管在进入所述热交换器前的位置处设置有第一冷热风切换阀;

9.根据权利要求1所述的余热循环式全自动梭子窑,其特征在于:所述窑炉本体上设置有炉压控制自动排烟机构,所述炉压控制自动排烟机构接入所述排烟管路机构;

10.根据权利要求1所述的余热循环式全自动梭子窑,其特征在于:所述窑炉本体处开设有冷空气进口,且所述冷空气进口处设置有调温阀。

技术总结

本技术公开了一种余热循环式全自动梭子窑,涉及工业窑炉技术领域,其包括燃气控制组机构、燃烧机构、燃气管路机构、助燃空气管路机构、排烟管路机构以及热交换器;排烟管路机构贯通窑炉本体,以排出窑炉本体内的废气;排烟管路机构的至少一部分和助燃空气管路机构的至少一部分经过热交换器,以通过排烟管路机构的废热,对助燃空气管路机构预热。本技术主要解决梭子窑体积大、蓄热损失多以及环境温度高的问题;本技术的余热循环式全自动梭子窑具有结构轻薄、施工简便以及保温能力强的优点,且自动化程度高;热交换器能够通过排烟管路机构的废热,对助燃空气管路机构预热,完成余热循环,提高了能源利用率。

技术研发人员:赵晋

受保护的技术使用者:湖北茂裕热能科技有限公司

技术研发日:20221028

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!