一种石英管支撑结构的制作方法

本技术涉及光伏电池制造设备领域,尤其是一种石英管支撑结构。

背景技术:

1、在光伏电池的制备过程中,广泛的采用了“软着陆”技术,即将石英舟及舟托放置在石英管内壁上。而随着电池片尺寸越来越大,装片量越来越多,相应的石英管直径也越来越大,石英管内壁承受越来越多的重量,例如硼扩石英舟托+石英舟+硅片总重约85公斤。为了解决石英管壁承重问题,现在一般采用增加石英管壁厚和在石英管与炉丝之间垫刚玉瓦片两种方式。由于加工工艺及成本的问题,石英管的壁厚一般限制在6-8mm左右,所以第一种方式已经受到了制约。目前绝大多数厂家采用第二种方式,即在石英管与炉丝之间垫刚玉瓦片,这种方式确实能解决承重问题,但带来了瓦片底下炉丝容易烧断的问题,即使瓦片上开设很多散热孔,还是解决不了根本问题。另外刚玉瓦片的高隔热性,还造成炉体圆周及轴向加热不均,造成大石英管内硅片受热不均,影响了电池片质量。

技术实现思路

1、本申请人针对现有技术中采用刚玉瓦片解决石英管承重存在的瓦片底下炉丝容易烧断、硅片受热不均等缺点,提供了一种结构合理的石英管支撑结构,能够有效解决了大石英管的受力问题,可承受更大的重量,且温度更均匀,最大程度减少支撑件对炉丝加热的干扰。

2、本实用新型所采用的技术方案如下:

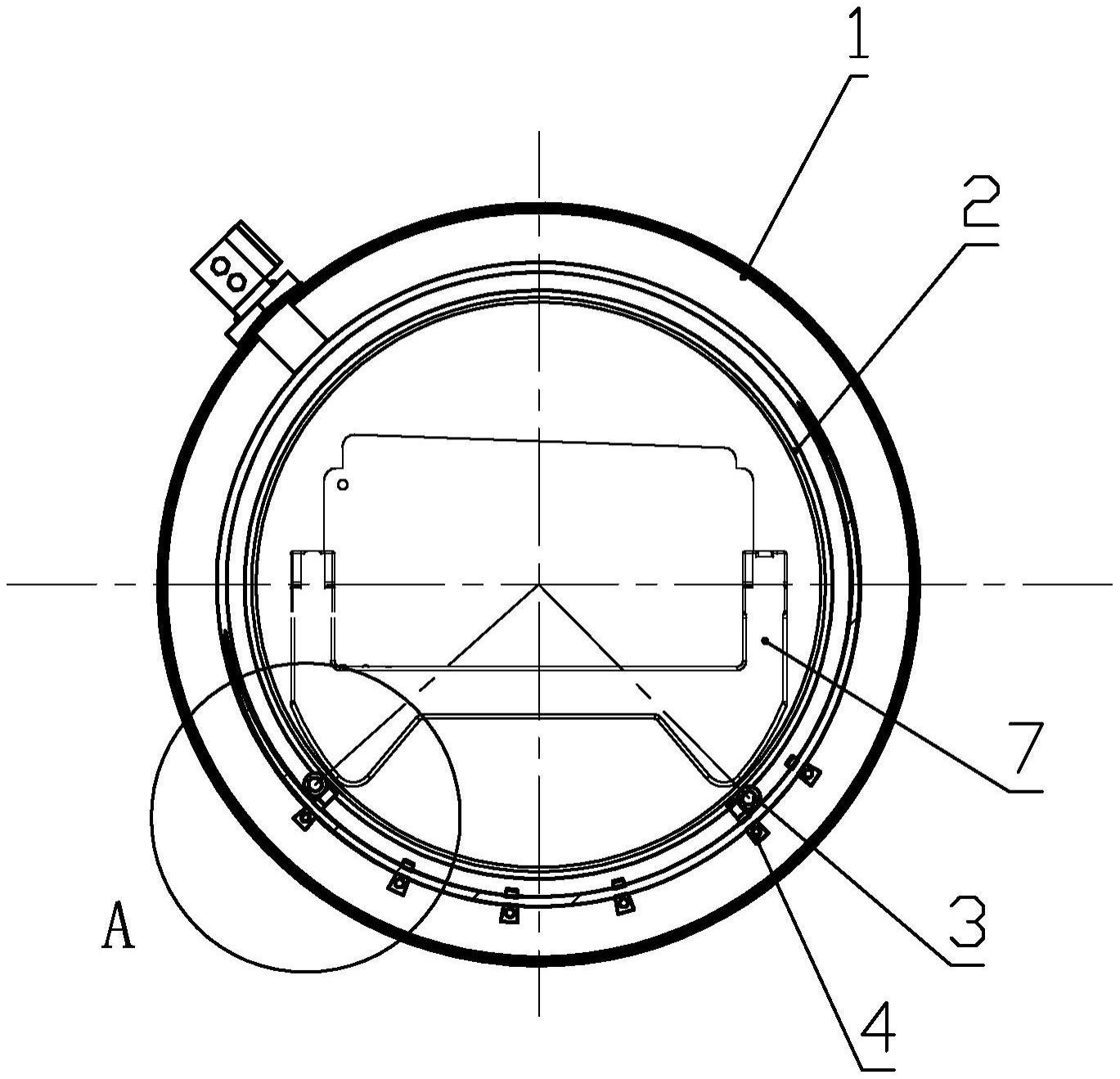

3、一种石英管支撑结构,包括炉体、大石英管、小石英管及预埋件,在炉体内设置预埋件,预埋件朝向炉体的内部,小石英管沿着炉体的轴向活动放置在预埋件上并被预埋件定位支撑,小石英管的数量为两根以上,大石英管活动放置在小石英管上并由小石英管支撑托起。

4、作为上述技术方案的进一步改进:

5、预埋件为绝缘子。

6、绝缘子沿炉体的轴向开设有通孔,绝缘子通过通孔穿插连接在拉条上,绝缘子本体的左右两侧开设有弧形凹口,绝缘子位于炉丝的螺旋间隙中,且炉丝分别穿过绝缘子左右两侧的弧形凹口,对绝缘子进行限位。

7、小石英管活动放置在绝缘子上,且与炉丝接触,被绝缘子和炉丝定位。

8、在炉体内部的轴向上设置若干根拉条,炉丝呈螺旋状缠绕在拉条上,预埋件通过炉丝和拉条固定安装在炉体的内部。

9、预埋件在炉体圆周径向上呈对称设置,且设置在炉体内部的轴向上。

10、预埋件为对称分布的两组,分别位于炉体轴线的左右两侧。

11、预埋件朝向炉体径向圆心,两组预埋件与炉体中心的张角为90°。

12、在大石英管内放置装载有石英舟的舟托,石英舟垂直放置在舟托上,且石英舟上的硅片平面与炉体轴向相同。

13、大石英管放置在小石英管上时,小石英管的位置与大石英管内部的舟托的支脚相互对应。

14、本实用新型的有益效果如下:

15、本实用新型的石英管支撑结构采用绝缘子加小石英管的支撑方式,相较于传统的采用刚玉瓦片的方式,由于小石英管直径小而且透明,可以最大程度减少支撑件对炉丝加热的干扰,不用担心炉丝热量“憋住”散不出来造成炉丝损坏。而且,由于采用小石英管与大石英管接触,有效杜绝了陶瓷件对大石英管外壁的擦伤。

16、小石英管支撑托住大石英管,由于小石英管位置恰好与舟托的舟脚一致,有效解决了大石英管因受力点悬空在高温下变形的问题,很好的解决了受力问题,受力更加合理,并且不影响炉丝散热。采用小石英管作为支撑件在相同工艺条件下温度更均匀,安装更方便,承重位置更合理,能承受更大的重量,成本更低。

17、本实用新型的绝缘子通过炉丝和拉条固定安装在炉体的内部,合理利用了绝缘子的结构,在不增加冗余结构的同时实现了更优的效果。

技术特征:

1.一种石英管支撑结构,其特征在于:包括炉体(1)、大石英管(2)、小石英管(3)及预埋件(4),在炉体(1)内设置预埋件(4),预埋件(4)朝向炉体(1)的内部,小石英管(3)沿着炉体(1)的轴向活动放置在预埋件(4)上并被预埋件(4)定位支撑,小石英管(3)的数量为两根以上,大石英管(2)活动放置在小石英管(3)上并由小石英管(3)支撑托起;在炉体(1)内部的轴向上设置若干根拉条(6),炉丝(5)呈螺旋状缠绕在拉条(6)上,预埋件(4)通过炉丝(5)和拉条(6)固定安装在炉体(1)的内部。

2.根据权利要求1所述的石英管支撑结构,其特征在于:预埋件(4)为绝缘子。

3.根据权利要求2所述的石英管支撑结构,其特征在于:绝缘子沿炉体(1)的轴向开设有通孔,绝缘子通过通孔穿插连接在拉条(6)上,绝缘子本体的左右两侧开设有弧形凹口,绝缘子位于炉丝(5)的螺旋间隙中,且炉丝(5)分别穿过绝缘子左右两侧的弧形凹口,对绝缘子进行限位。

4.根据权利要求2所述的石英管支撑结构,其特征在于:小石英管(3)活动放置在绝缘子上,且与炉丝(5)接触,被绝缘子和炉丝(5)定位。

5.根据权利要求1所述的石英管支撑结构,其特征在于:预埋件(4)在炉体(1)圆周径向上呈对称设置,且设置在炉体(1)内部的轴向上。

6.根据权利要求1所述的石英管支撑结构,其特征在于:预埋件(4)为对称分布的两组,分别位于炉体(1)轴线的左右两侧。

7.根据权利要求6所述的石英管支撑结构,其特征在于:预埋件(4)朝向炉体(1)径向圆心,两组预埋件(4)与炉体(1)中心的张角为90°。

8.根据权利要求1所述的石英管支撑结构,其特征在于:在大石英管(2)内放置装载有石英舟的舟托(7),石英舟垂直放置在舟托(7)上,且石英舟上的硅片平面与炉体(1)轴向相同。

9.根据权利要求8所述的石英管支撑结构,其特征在于:大石英管(2)放置在小石英管(3)上时,小石英管(3)的位置与大石英管(2)内部的舟托(7)的支脚相互对应。

技术总结

本技术公开了一种石英管支撑结构,包括炉体、大石英管、小石英管及预埋件,在炉体内设置预埋件,预埋件朝向炉体的内部,小石英管沿着炉体的轴向活动放置在预埋件上并被预埋件定位支撑,小石英管的数量为两根以上,大石英管活动放置在小石英管上并由小石英管支撑托起。本技术的石英管支撑结构采用绝缘子加小石英管的支撑方式,由于小石英管直径小而且透明,可以最大程度减少支撑件对炉丝加热的干扰,不用担心炉丝热量“憋住”散不出来造成炉丝损坏。而且很好的解决了受力问题,受力更加合理,并且不影响炉丝散热,在相同工艺条件下温度更均匀。

技术研发人员:陈庆敏,李丙科,李铁

受保护的技术使用者:无锡松煜科技有限公司

技术研发日:20221125

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!