一种高温烤花炉的制作方法

本技术涉及玻璃陶瓷加工,尤其涉及一种高温烤花炉。

背景技术:

1、随着玻璃陶瓷工业的迅速发展,玻璃陶瓷产品以其质优价廉得到广泛应用,在产量迅猛增长的同时,也带动了玻璃陶瓷生产设备的快速发展,电窑炉即是其中的一种,它是通过电热丝将已初步成型的陶胚贴花后进行二次加热达到烤花效果的设备。

2、目前的电窑炉采用的是封闭式设计,烤花工作结束后炉子内部的温度较高,在实际操作过程中一般是切断电源后,通过静置的方式将炉内的热量慢慢散失到空气中,此方式需要等待较长的时间,导致电窑炉的一个工作周期的时间比较长。

3、因此,有必要提供一种高温烤花炉解决上述技术问题。

技术实现思路

1、本实用新型解决的技术问题是提供一种高温烤花炉,加快电窑炉内温度降低速度。

2、为解决上述技术问题,本实用新型提供的高温烤花炉,包括:所述电窑炉外侧壁设有控制机构以及冷凝机构,所述控制机构包括进气管,所述进气管设于电窑炉侧壁,所述进气管一端设有第一热交换管,所述第一热交换管呈s形布置,所述第一热交换管另一端设有出气管,所述出气管另一端安装气泵。

3、优选的,所述进气管管口安装有第一阀门,所述气泵一端安装第二阀门,所述第一热交换管由耐高温材料制成。

4、优选的,所述电窑炉外侧壁还设有托架,所述气泵安装在托架上端,所述电窑炉内侧壁设有支撑架。

5、优选的,所述冷凝机构包括水箱,所述水箱一侧设有进水管,所述水箱另一侧设有出水管。

6、优选的,所述进水管与出水管之间设有第二热交换管,所述第二热交换管为螺旋状。

7、优选的,所述进水管水头低于出水管水头。

8、与相关技术相比较,本实用新型提供的高温烤花炉具有如下有益效果:

9、(1)、本使用新型通过气泵将空气中吸入第一热交换管,以空气为媒介,把电窑炉内的热量传递到空气中,流动的空气源源不断进行热量的转换,从而实现电窑炉内降温的效果,同时,s形分布的第一热交换管增加与电窑炉内空气的接触面积,使得热量传递的效率提高,在烤花工作前,第一热交换管内的空气被抽出,降低第一热交换内的空气因受热膨胀导致第一热交换管损坏情况的风险。

10、(2)、本实用新型中水箱内水源的温度较低,第二热交换管的温度较高,第二热交换管内热量转移到水体中,即热量被保存在水体中,供其他用水工序使用。

11、(3)、本实用新型与现有技术相比,可将电窑炉内的大量热量进行回收利用,同时缩短了冷却烤花器具的等待时间,缩短电窑炉工作周期使用时间。

技术特征:

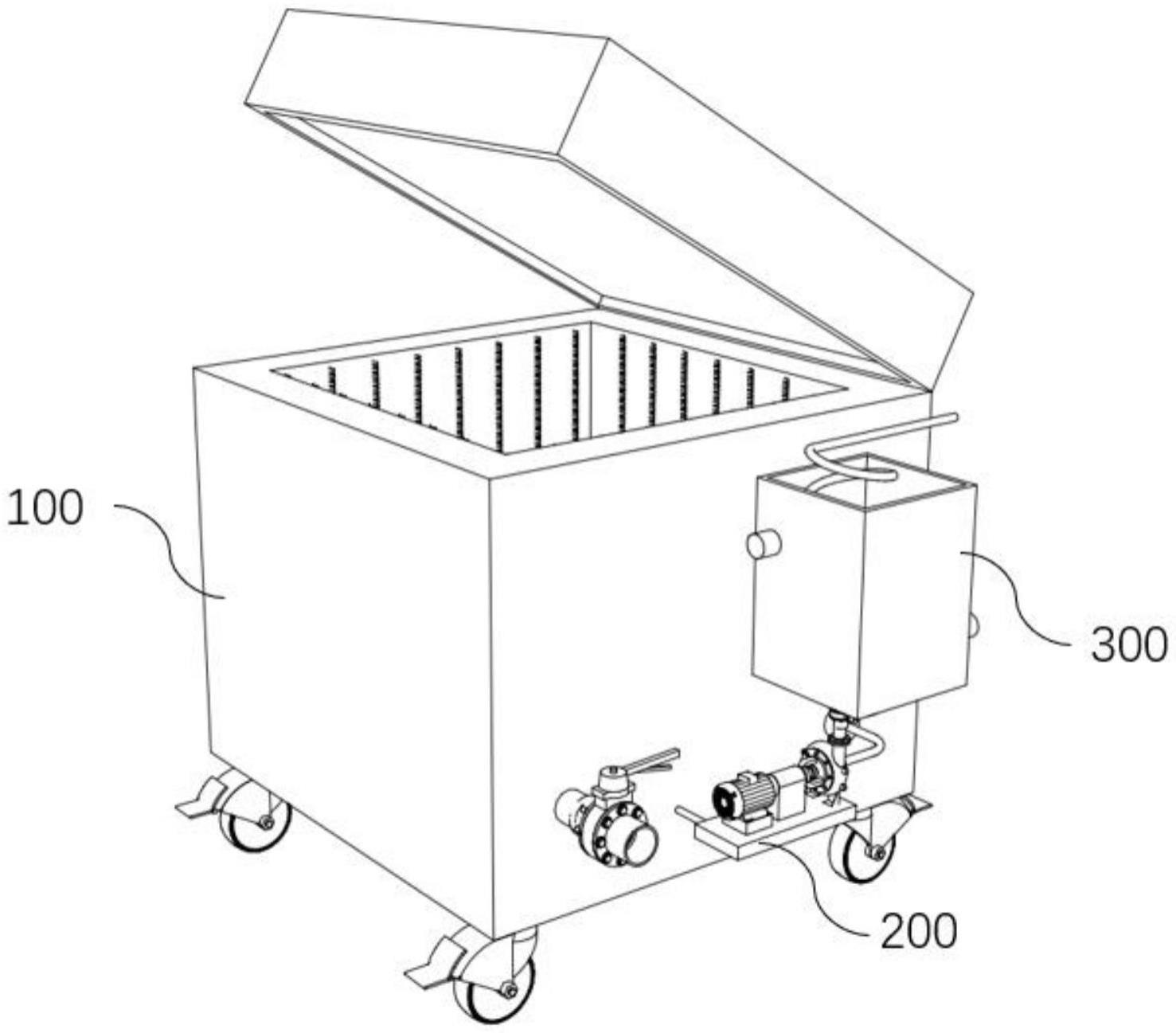

1.一种高温烤花炉,包括电窑炉(100),其特征在于:所述电窑炉(100)外侧壁设有控制机构(200)以及冷凝机构(300),所述控制机构(200)包括进气管(201),所述进气管(201)设于电窑炉(100)侧壁,所述进气管(201)一端设有第一热交换管(202),所述第一热交换管(202)呈s形布置,所述第一热交换管(202)另一端设有出气管(203),所述出气管(203)另一端安装气泵(204)。

2.根据权利要求1所述的高温烤花炉,其特征在于,所述进气管(201)管口安装有第一阀门(205),所述气泵(204)一端安装第二阀门(206),所述第一热交换管(202)由耐高温材料制成。

3.根据权利要求2所述的高温烤花炉,其特征在于,所述电窑炉(100)外侧壁还设有托架(207),所述气泵(204)安装在托架(207)上端,所述电窑炉(100)内侧壁设有支撑架(208)。

4.根据权利要求1所述的高温烤花炉,其特征在于,所述冷凝机构(300)包括水箱(303),所述水箱(303)一侧设有进水管(301),所述水箱(303)另一侧设有出水管(302)。

5.根据权利要求4所述的高温烤花炉,其特征在于,所述进水管(301)与出水管(302)之间设有第二热交换管(304),所述第二热交换管(304)为螺旋状。

6.根据权利要求4所述的高温烤花炉,其特征在于,所述进水管(301)水头低于出水管(302)水头。

技术总结

本技术提供一种高温烤花炉。高温烤花炉,包括:进气管,进气管设于电窑炉侧壁,进气管一端设有第一热交换管,第一热交换管呈S形布置,第一热交换管分布在电窑炉内底,第一热交换管另一端设有出气管,出气管另一端安装气泵,进气管管口安装有第一阀门,气泵一端安装第二阀门。本技术提供的高温烤花炉通过气泵将外部的空气吸入第一热交换管,在第一热交换管内的空气吸收电窑炉内的热量,然后进入到水箱中,在水箱中,热空气中的热量转化到水体中并储存。

技术研发人员:叶顶华,刘义胜,梁善禄,肖贵安,李彪,薛正雷,罗云,郭俊希

受保护的技术使用者:四川锦兴玻璃陶瓷有限公司

技术研发日:20221201

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!