连续通过式烘干涂油设备的制作方法

本申请涉及涂油机,尤其是涉及一种连续通过式烘干涂油设备。

背景技术:

1、涂油机用于冲床涂油,具有大直径辊筒、耐磨材质、上下涂油均匀、油量可调、节能可靠等优点。缸体的生产及加工工艺中,需要清洗缸体后对其涂防锈油,而工件在进入涂油机前需先进行热风干燥处理。

2、传统的涂油机具有烘干室,通过鼓风机向烘干室内鼓吹热风,由于烘干室在传送辊道正上方的纵向空间较大,因此从开机到烘干室内各处温度均匀需要等待较长时间,所以为了保证对缸体的烘干效果良好,需要提前开机预热烘干室,而这段浪费的时间无疑降低了加工效率。

技术实现思路

1、为了节省烘干室的预热时间,本申请提供一种连续通过式烘干涂油设备。

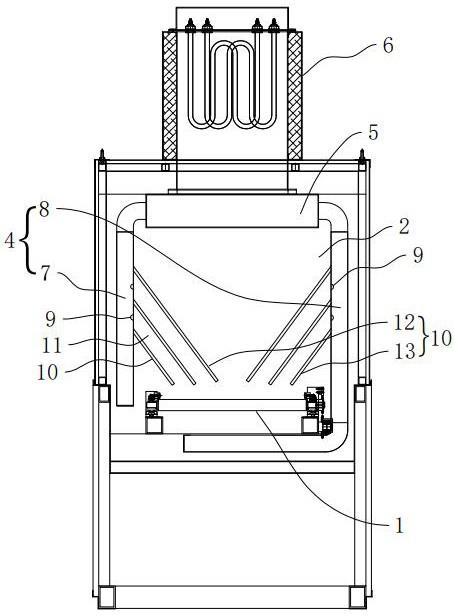

2、本申请提供的一种连续通过式烘干涂油设备,包括输送辊道、烘干室、涂油室,所述输送辊道适于输送产品依次通过所述烘干室、所述涂油室,所述烘干室内沿所述输送辊道的长度方向设置若干热风管,所述烘干室内的顶部设置一根沿所述输送辊道长度方向延伸的总风管,所述总风管连接热风机;所述热风管包括一根竖管和一根l型管,分别连接于所述总风管的两侧,且分别位于所述输送辊道两侧,所述l型管的底部位于所述输送辊道下方且呈水平状;所述竖管和l型管上均设置若干出气孔,所述烘干室内于所述输送辊道上方设置若干斜板,相邻斜板围成气道,所有气道的底部均指向所述输送辊道且沿所述输送辊道的宽度方向均匀分布,每个气道的顶部均配置至少一个所述出气孔。

3、优选地,上述连续通过式烘干涂油设备,所述斜板包括第一斜板和第二斜板,所有所述第一斜板互相平行,所有所述第二斜板互相平行,所述第一斜板所在平面与所述第二斜板所在平面相交呈v型。

4、优选地,上述连续通过式烘干涂油设备,所述涂油室内设置油管,所述油管上连接上支管和下支管,所述上支管位于所述输送辊道上方,所述下支管位于所述输送辊道下方,所述上支管和下支管上均设置喷头。

5、综上所述,本申请包括以下至少一种有益技术效果:

6、1.热风从出气孔直接吹入气道,在气道的导向作用下,热风无需充满整个烘干室,而是直达输送辊道表面,从而快速对输送辊道上的产品进行烘干,所以无需在输送产品之前开机一段时间对烘干室预热,因此节省了预热时间,大大提高了生产效率;

7、2.第一斜板与第二斜板呈v型布局,不仅方便安装,而且不杂乱,提高了对烘干室内部空间的利用率;

8、3.在输送辊道的上方和下方均布置喷油的喷头,提高了对产品的涂油效率和涂油质量。

技术特征:

1.一种连续通过式烘干涂油设备,包括输送辊道(1)、烘干室(2)、涂油室(3),所述输送辊道(1)适于输送产品依次通过所述烘干室(2)、所述涂油室(3),其特征在于:所述烘干室(2)内沿所述输送辊道(1)的长度方向设置若干热风管(4),所述烘干室(2)内的顶部设置一根沿所述输送辊道(1)长度方向延伸的总风管(5),所述总风管(5)连接热风机(6);所述热风管(4)包括一根竖管(7)和一根l型管(8),分别连接于所述总风管(5)的两侧,且分别位于所述输送辊道(1)两侧,所述l型管(8)的底部位于所述输送辊道(1)下方且呈水平状;所述竖管(7)和l型管(8)上均设置若干出气孔(9),所述烘干室(2)内于所述输送辊道(1)上方设置若干斜板(10),相邻斜板(10)围成气道(11),所有气道(11)的底部均指向所述输送辊道(1)且沿所述输送辊道(1)的宽度方向均匀分布,每个气道(11)的顶部均配置至少一个所述出气孔(9)。

2.根据权利要求1所述的连续通过式烘干涂油设备,其特征在于:所述斜板(10)包括第一斜板(12)和第二斜板(13),所有所述第一斜板(12)互相平行,所有所述第二斜板(13)互相平行,所述第一斜板(12)所在平面与所述第二斜板(13)所在平面相交呈v型。

3.根据权利要求1所述的连续通过式烘干涂油设备,其特征在于:所述涂油室(3)内设置油管(14),所述油管(14)上连接上支管(15)和下支管(16),所述上支管(15)位于所述输送辊道(1)上方,所述下支管(16)位于所述输送辊道(1)下方,所述上支管(15)和下支管(16)上均设置喷头(17)。

技术总结

本申请涉及涂油机技术领域,尤其是涉及一种连续通过式烘干涂油设备,包括输送辊道、烘干室、涂油室,所述输送辊道适于输送产品依次通过所述烘干室、所述涂油室,所述烘干室内沿所述输送辊道的长度方向设置若干热风管,所述烘干室内的顶部设置一根沿所述输送辊道长度方向延伸的总风管,所述总风管连接热风机;所述热风管包括一根竖管和一根L型管,分别连接于所述总风管的两侧,且分别位于所述输送辊道两侧,所述L型管的底部位于所述输送辊道下方且呈水平状。本申请提出的连续通过式烘干涂油设备,具有节省了烘干室预热时间的优点。

技术研发人员:王云良

受保护的技术使用者:无锡市纳百川机械有限公司

技术研发日:20221208

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!