敞口式换热板、换热板对、换热板束及换热器的制作方法

本申请涉及热交换,尤其涉及一种敞口式换热板、换热板对、换热板束及换热器。

背景技术:

1、板式换热器是将热流体的部分热量传递给冷流体的设备,应用在化工、石油、动力、食品等领域,目前的板式换热器,根据密封形式的不同,可分为垫片式换热器和焊接式换热器,焊接式换热器的换热板间采用焊接密封,克服了垫片式换热器的垫片耐温问题,宽通道板式焊接换热器因其较宽的流道间距,适合于含有固体颗粒及纤维状杂质的流体间换热,最大限度地延长了换热器的清洗周期,降低了维护成本,广泛地应用于氧化铝等行业。

2、在氧化铝应用领域,由于溶液中含有大量高硬度的氧化铝固体颗粒,使得换热器会发生严重的磨蚀失效,尤其是在流道的进口段,过高流速的含高硬度固体颗粒的氧化铝溶液会严重磨蚀板片。同时,因为生产方法的特殊性,在生产过程中会有大量结疤生成,造成流道堵塞,从而减小流道过流面积,导致流道入口段溶液流速增加,进一步恶化流道进口段的磨蚀,导致换热器失效。

3、为了解决进口磨蚀的问题,常用的解决方式会在换热板的端口进行局部喷涂,以提高流道入口的耐磨能力,但该方法制造成本高,工艺复杂,而且由于工艺的局限性喷涂物覆盖距离小,对改善磨蚀的效果有限;还有一些解决方式会改进换热板的结构,在换热板的端口采用平板点焊定距柱的形式,使流道进口更平滑,但该方式会大大降低换热效果,结构也更复杂,制造成本同样较高,并且对于流道进口的流速改变不大,对改善磨蚀的效果有限,因此,亟需一种制造成本低且能有效改善流道进口磨蚀现象的换热板。

技术实现思路

1、有鉴于此,本申请的目的在于提出一种敞口式换热板、换热板对、换热板束及换热器,以解决背景技术中提及的相关问题。

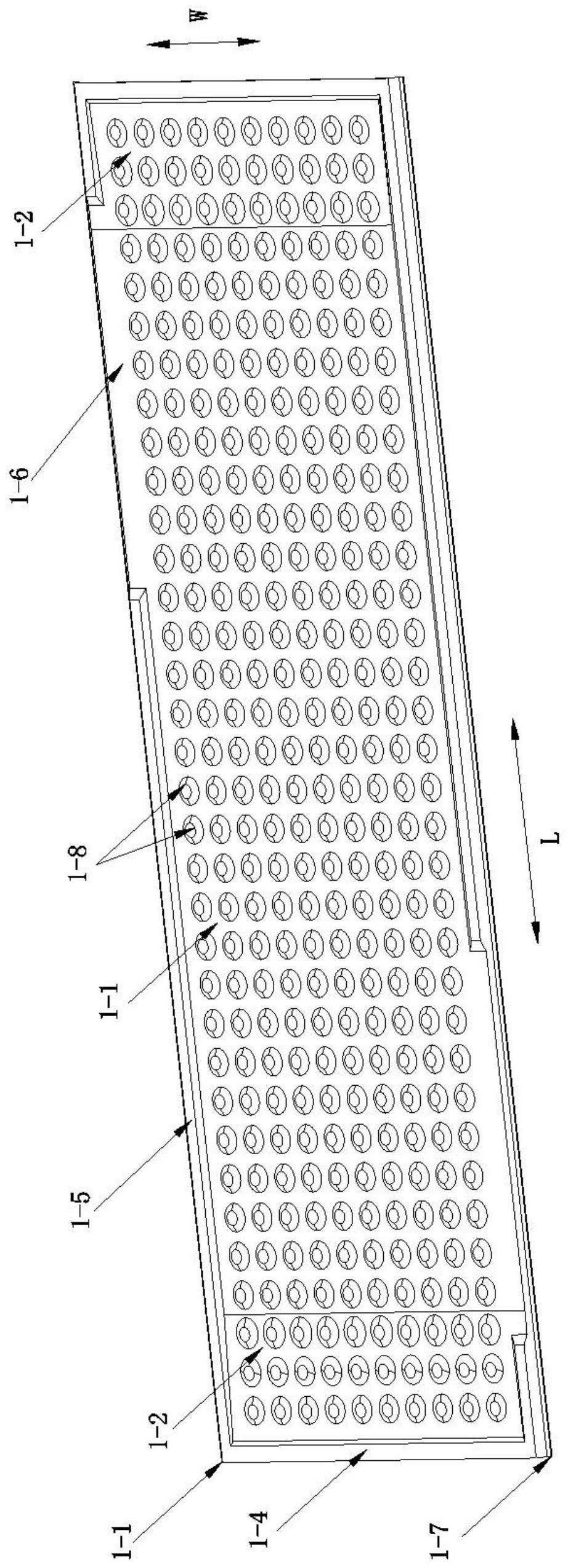

2、基于上述目的,本申请第一方面,提供了一种敞口式换热板,包括:板面,所述板面的两端向同一个方向翘起形成两个翘起区,两个所述翘起区之间为主换热区,所述翘起区用于形成第一介质流道的进出口,以使所述第一介质流道在所述翘起区处的深度大于在所述主换热区处的深度。

3、进一步地,所述翘起区远离所述主换热区一侧设有第一压型区,所述第一压型区用于所述敞口式换热板之间连接;所述翘起区和所述主换热区的外侧设有沿所述板面的长度方向设置的第二压型区,所述第二压型区用于所述敞口式换热板之间连接;所述第二压型区上设有流道连接口,所述流道连接口用于形成第二介质流道的进出口;所述板面的边缘设有沿长度方向设置的第三压型区,所述第三压型区与所述第二压型区连接且反向设置,用于换热板对之间连接。

4、进一步地,所述流道连接口靠近所述板面沿宽度方向的边缘设置,所述流道连接口与该边缘之间的距离为第一距离,所述翘起区沿所述板面的长度方向的长度小于或等于所述第一距离的两倍。

5、进一步地,所述第一压型区的顶面所述在平面与所述翘起区内板面的最小距离大于或等于1mm,所述第一距离为90mm至150mm,所述翘起区沿所述板面的长度方向的长度为60mm至300mm。

6、进一步地,所述板面上设有多个间隔排布的凸起,所述凸起位于所述板面翘起的一面,多个所述凸起的顶面处于同一平面上;在所述翘起区内,靠近所述主换热区的所述凸起的侧面与该凸起顶面所在平面的夹角为第一夹角,远离所述主换热区的所述凸起的侧面与该凸起顶面所在平面的夹角为第二夹角,所述第一夹角大于或等于所述第二夹角。

7、进一步地,所述主换热区内的所述凸起的侧面与该凸起顶面所在平面的夹角为第三夹角,所述第三夹角大于或等于所述第一夹角,且小于或等于40°。

8、进一步地,所述凸起的顶面的长度为8mm至20mm,相邻两个所述凸起的间距为30mm至60mm,位于所述主换热区的所述凸起的高度为2.5mm至7mm。

9、本申请第二方面,提供了一种换热板对,包括相对设置的两个如上第一方面所述的敞口式换热板,两个所述敞口式换热板上的所述翘起区分别相抵,在两个所述敞口式换热板之间形成第二介质流道。

10、本申请第三方面,提供了一种换热板束,包括多个堆叠的如上第二方面所述的换热板对,相邻两个所述换热板对之间形成有第一介质流道,相邻两个所述换热板对上的所述翘起区分别相接,形成所述第一介质流道的进出口。

11、本申请第四方面,提供了一种换热器,包括如上第三方面所述的换热板束。

12、从上面所述可以看出,本申请提供的敞口式换热板、换热板对、换热板束及换热器,通过将板面的端部翘起可以形成翘起区,翘起区用于形成第一介质流道的进出口,未翘起的板面为主换热区,主换热区用于形成第一介质流道的中部流道,这样使得第一介质流道在翘起区处的深度大于在主换热区的深度,即增加了第一介质流道在进出口处的截面积,进而降低进出口处第一介质的流速,从而削弱第一介质对换热板的磨蚀影响,提高换热板的使用寿命,并且结构简单,制作工艺相较于喷涂技术或者点焊定距柱工艺更容易;通过改变板面的端部翘起位置可以控制翘起区的长度,进而可以根据需求调整改善磨蚀的效果,相对于喷涂工艺没有覆盖距离的限制;将板面的两端都向同一个方向翘起可以形成两个翘起区,两个翘起区可以分别作为第一介质流道的进口和出口,对于多流程的第一介质流道,其进口和出口是交替设置的,设置两个翘起区相当于对第一介质流道的进口和出口都增大了截面积,这样在组装换热器时可以不用特别区分换热板的进出口朝向,确保每一程第一介质流道的进口都能增大截面积,降低磨蚀影响,并且在实际使用时如果一侧进口发生了磨蚀现象,可以整体改变第一介质的流向,将原来第一介质流道的出口作为进口继续使用,提高换热器利用率,提高使用寿命;因为翘起区是倾斜的,使得第一介质流道在翘起区处的深度至在主换热区处的深度是逐步变化的,这样第一介质从进口流到中部时流速是稳定变化的,流动更加均匀,换热效果好;该敞口式换热板、换热板对、换热板束及换热器,结构简单,制作工艺方便,生产成本低,可以有效降低流道进口段区域流速,减缓磨蚀现象,提高使用寿命。

技术特征:

1.一种敞口式换热板,其特征在于,包括:

2.根据权利要求1所述的敞口式换热板,其特征在于,所述翘起区远离所述主换热区一侧设有第一压型区,所述第一压型区用于所述敞口式换热板之间连接;所述翘起区和所述主换热区的外侧设有沿所述板面的长度方向设置的第二压型区,所述第二压型区用于所述敞口式换热板之间连接;所述第二压型区上设有流道连接口,所述流道连接口用于形成第二介质流道的进出口;所述板面的边缘设有沿长度方向设置的第三压型区,所述第三压型区与所述第二压型区连接且反向设置,用于换热板对之间连接。

3.根据权利要求2所述的敞口式换热板,其特征在于,所述流道连接口靠近所述板面沿宽度方向的边缘设置,所述流道连接口与该边缘之间的距离为第一距离,所述翘起区沿所述板面的长度方向的长度小于或等于所述第一距离的两倍。

4.根据权利要求3所述的敞口式换热板,其特征在于,所述第一压型区的顶面所述在平面与所述翘起区内板面的最小距离大于或等于1mm,所述第一距离为90mm至150mm,所述翘起区沿所述板面的长度方向的长度为60mm至300mm。

5.根据权利要求1所述的敞口式换热板,其特征在于,所述板面上设有多个间隔排布的凸起,所述凸起位于所述板面翘起的一面,多个所述凸起的顶面处于同一平面上;在所述翘起区内,靠近所述主换热区的所述凸起的侧面与该凸起顶面所在平面的夹角为第一夹角,远离所述主换热区的所述凸起的侧面与该凸起顶面所在平面的夹角为第二夹角,所述第一夹角大于或等于所述第二夹角。

6.根据权利要求5所述的敞口式换热板,其特征在于,所述主换热区内的所述凸起的侧面与该凸起顶面所在平面的夹角为第三夹角,所述第三夹角大于或等于所述第一夹角,且小于或等于40°。

7.根据权利要求5所述的敞口式换热板,其特征在于,所述凸起的顶面的长度为8mm至20mm,相邻两个所述凸起的间距为30mm至60mm,位于所述主换热区的所述凸起的高度为2.5mm至7mm。

8.一种换热板对,其特征在于,包括相对设置的两个如权利要求1-7中任意一项所述的敞口式换热板,两个所述敞口式换热板上的所述翘起区分别相抵,在两个所述敞口式换热板之间形成第二介质流道。

9.一种换热板束,其特征在于,包括多个堆叠的如权利要求8所述的换热板对,相邻两个所述换热板对之间形成有第一介质流道,相邻两个所述换热板对上的所述翘起区分别相接,形成所述第一介质流道的进出口。

10.一种换热器,其特征在于,包括如权利要求9所述的换热板束。

技术总结

本申请提供了一种敞口式换热板、换热板对、换热板束及换热器,所述敞口式换热板包括:板面,所述板面的两端向同一个方向翘起形成两个翘起区,两个所述翘起区之间为主换热区,所述翘起区用于形成第一介质流道的进出口,以使所述第一介质流道在所述翘起区处的深度大于在所述主换热区处的深度。本申请提供的敞口式换热板、换热板对、换热板束及换热器,结构简单,制作工艺方便,生产成本低,可以有效降低流道进口段区域流速,减缓磨蚀现象,提高使用寿命。

技术研发人员:李官,张云周,李芳芳,张曼丽,王新燕,刘坤

受保护的技术使用者:上海板换机械设备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!