一种循环式粉末冶金及陶瓷热压烧结炉

本发明属于粉末冶金烧结设备,具体涉及一种循环式粉末冶金及陶瓷热压烧结炉。

背景技术:

1、热压烧结又称为加压烧结,是将金属或陶瓷粉末或压坯装在模具模腔内,在加压的同时将粉末加热到烧结温度或更低一些,经过较短时间烧结成致密而均匀的制品。热压过程会造成颗粒重新排列和塑性流动、晶界滑移、应变诱导挛晶、蠕变以及后阶段体积扩散与重结晶相结合等,这些都已被证实是热压的物质迁移机理。热压烧结将压力的影响和表面能一起作为烧结驱动力,因此通过热压可以降低陶瓷的烧结温度,提高烧结体的致密度。与常压烧结相比,热压烧结的特点是在高温下粉末塑性得到改善,变形阻力小,成形能力得到提高,产品密度高,晶粒细小,结合紧密,显微组织优良。

2、目前,主流的粉末冶金热压烧结设备为间歇式热压烧结炉。发明专利zl200610046219《真空热压烧结炉》即公布了一种典型的间歇式热压烧结炉。生产时,首先将模具置于炉中,然后逐渐升温至热压温度进行热压烧结,烧结完成后需要等待很长时间使热压炉腔冷却,最后打开炉门取出模具,再进行下一周期的烧结。显而易见的是,这种烧结设备存在诸多缺点:(1)因为升温和冷却过程耗费大量时间,因此生产效率极低;(2)每炉产品均经过独立的升温和冷却过程,能耗大;(3)没有专门的热脱脂模块,如采用压坯烧结,在热压烧结过程中,高分子粘结剂裂解产生的气体通过抽真空系统排出污染环境,且极易在真空系统管道内沉积,造成堵塞,使真空系统失效。基于此,实用新型专利zl2022211600377《一种一拖四热压炉结构》公布了一种提高生产效率的方法,即采用一个热压平台配备四台热压炉体,逐次热压。这种方法在一定程度上有限地解决了生产效率低下的问题,然而依然不能避免每个炉体都要从室温升至热压温度,然后再从热压温度冷却至室温的历程,所以依然没有解决能耗偏高、污染大、真空系统管道内易沉积堵塞的问题。同时,在面临大规模批量生产时,四台热压炉体的温区分布、压力分布等不可能完全一致,从而造成了批次产品质量不稳定的潜在风险。

3、因此非常有必要开发一种新型粉末冶金及陶瓷热压烧结炉来解决上述问题。

技术实现思路

1、本发明的目的在于克服现有技术存在的缺陷,提供一种循环式粉末冶金及陶瓷热压烧结炉,通过设置循环连续腔室和连续逐渐升温的方法,解决传统的间歇式热压烧结炉每炉均需独立升降温的问题;通过设置独立的热脱除腔室模块,解决裂解气体污染环境以及堵塞真空系统管道的问题;通过设置气体辅助降温腔室模块,加快热压完成后模具的降温;通过循环式热压烧结,所有坯件均在同一腔室、同一温度和压力烧结,解决批量生产时批次产品质量稳定性的问题。

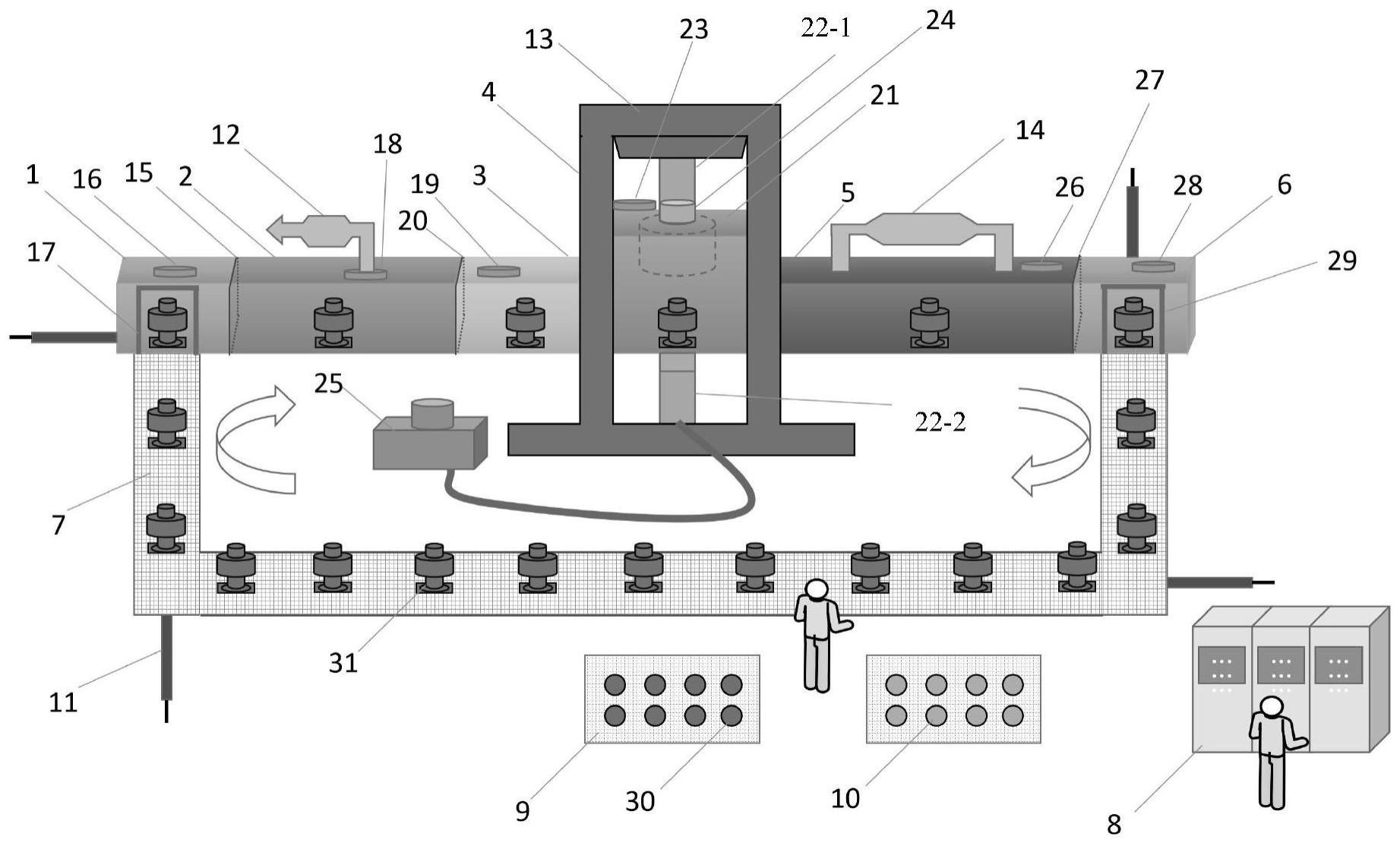

2、为了实现以上目的,本发明的技术方案为:一种循环式粉末冶金热压及陶瓷烧结炉,包括进料腔室模块1、热脱除腔室模块2、真空预热腔室模块3、真空热压腔室模块4、气体辅助降温腔室模块5、出料腔室模块6、循环输送轨道模块7、控制模块8和上下料模块9。

3、在本发明一较佳实施例中,所述循环输送轨道模块7贯穿整个循环式粉末冶金热压烧结炉其他模块形成闭路循环以输运装料模具31,且呈顺时针方向循环运转。

4、在本发明一较佳实施例中,所述进料腔室模块1设有独立抽真空系统16及侧拉式密封门板17。

5、在本发明一较佳实施例中,所述热脱除腔室模块2与进料腔室模块1之间设有密封闸板15。

6、在本发明一较佳实施例中,所述热脱除腔室模块2设有独立抽真空系统18,且独立抽真空系统18与热烧除系统12相连接。当输运装料模具31中的生坯经过热脱除腔室模块2时,温度上升将导致生坯中的高分子粘结剂降解脱除,热脱除气体由抽真空系统18抽出至热烧除系统12后,由氢气或甲烷助烧后排放。

7、在本发明一较佳实施例中,所述热脱除腔室模块2和真空预热腔室模块3的通道两侧设有高密度、高纯度的石墨加热体,密度为1.75~1.95g/cm3、纯度≥99.99%,且从左到右逐渐增加加热体的装配密度从而加大加热功率以沿工序方向不断提高腔室内温度。

8、在本发明一较佳实施例中,所述真空预热腔室模块3与热脱除腔室模块2之间设有密封闸板20。

9、在本发明一较佳实施例中,所述真空预热腔室模块3设有独立抽真空系统19。

10、在本发明一较佳实施例中,所述真空热压腔室模块4包含热压炉架13及热压腔室21,所述热压腔室21采用高密度、高纯度石墨加热体加热,且与真空预热腔室模块3之间设有密封闸板(示意图中被热压炉架13遮挡)。

11、进一步的,所述热压腔室21内设有独立抽真空系统23、热压模块上压头22-1和热压模块下压头22-2,所述热压模块上压头22-1从热压腔室21上方伸入且固定,热压模块下压头22-2从热压腔室21下方将装料模具顶入热压腔;所述热压模块上压头22-1及热压模块下压头22-2的顶部均为碳纤维增强的碳-碳复合材料24,所述热压模块下压头22-2的压力由油泵装置25提供。

12、在本发明一较佳实施例中,所述气体辅助降温腔室模块5与热压腔室21之间设有密封闸板,且气体辅助降温腔室模块5内设有独立抽真空系统26,且配有水冷式惰性气体循环降温装置14,可采用氩气、氮气或者空气降温。

13、在本发明一较佳实施例中,所述出料腔室模块6与气体辅助降温腔室模块5之间设有密封闸板27,所述出料腔室模块6设有独立抽真空系统28,且设有侧拉式密封门板29。

14、在本发明一较佳实施例中,所述循环输送轨道模块7拐角位置均设有独立的推进油缸11,装料模具31置于滑板式石墨托板上,推进油缸11推动滑板式石墨托板传送装料模具31,以使装料模具31有效地传送。

15、在本发明一较佳实施例中,所述控制模块8对整条生产线进行程序控制。

16、在本发明一较佳实施例中,所述上下料模块9进行烧成制品10的脱模及生坯件30的装模。

17、在本发明一较佳实施例中,所述热脱除腔室模块2、预热腔室模块3、热压腔室模块4、降温腔室模块5、出料腔室模块6、循环输送轨道模块7的隔热层均采用石墨硬毡。

18、与现有技术相比,本发明的有益效果在于:

19、1.本发明设有循环连续腔室和采用连续逐渐升温的方法,解决了传统的间歇式热压烧结炉每炉均需独立升降温的问题,大大提高了生产效率,降低了单位能耗;

20、2.本发明设有独立的热脱除腔室模块,解决了裂解气体污染环境以及堵塞真空系统管道的问题;

21、3.本发明通过循环式热压烧结,所有坯件均在同一腔室、同一温度和压力烧结,确保了大批量生产时批次产品质量稳定性;

22、4.本发明设有气体辅助降温腔室模块,大大加快了热压烧结完成后模具的降温,提高了生产效率。

技术特征:

1.一种循环式粉末冶金及陶瓷热压烧结炉其特征在于,包括进料腔室模块1、热脱除腔室模块2、真空预热腔室模块3、真空热压腔室模块4、气体辅助降温腔室模块5、出料腔室模块6、循环输送轨道模块7、控制模块8和上下料模块9;所述循环输送轨道模块7贯穿整个循环式粉末冶金热压烧结炉其他模块形成闭路循环,且按顺时针方向循环运转;所述控制模块8对整条生产线进行程序控制。

2.如权利要求1所述的热压烧结炉,其特征在于,所述进料腔室模块1设有独立抽真空系统16及侧拉式密封门板17。

3.如权利要求1所述的热压烧结炉,其特征在于,所述热脱除腔室模块2与进料腔室模块1之间设有密封闸板15,所述热脱除腔室模块2设有独立抽真空系统18,且独立抽真空系统18与热烧除系统12相连接。

4.如权利要求1所述的热压烧结炉,其特征在于,所述热脱除腔室模块2和真空预热腔室模块3的通道两侧分别设有密度为1.75~1.95g/cm3、纯度≥99.99%的石墨加热体,且从左到右逐渐增加加热体的装配密度。

5.如权利要求1所述的热压烧结炉,其特征在于,所述真空预热腔室模块3与热脱除腔室模块2之间设有密封闸板20,所述真空预热腔室模块3设有独立抽真空系统19。

6.如权利要求1所述的热压烧结炉,其特征在于,所述真空热压腔室模块4包含热压炉架13及热压腔室21,所述热压腔室21采用高密度、高纯度石墨加热体加热,且与真空预热腔室模块3之间设有密封闸板;所述热压腔室21内设有独立抽真空系统23、热压模块上压头22-1和热压模块下压头22-2,所述热压模块上压头22-1从热压腔室21上方伸入且固定,热压模块下压头22-2从热压腔室21下方将装料模具顶入热压腔;所述热压模块上压头22-1及热压模块下压头22-2的顶部均为碳纤维增强的碳-碳复合材料24,所述热压模块下压头22-2的压力由油泵装置25提供。

7.如权利要求1所述的热压烧结炉,其特征在于,所述气体辅助降温腔室模块5与热压腔室21之间设有密封闸板,所述气体辅助降温腔室模块5内设有独立抽真空系统26,所述气体辅助降温腔室模块5内配有水冷式惰性气体循环降温装置14,可采用氩气、氮气或者空气降温。

8.如权利要求1所述的热压烧结炉,其特征在于,所述出料腔室模块6与气体辅助降温腔室模块5之间设有密封闸板27,所述出料腔室模块6设有独立抽真空系统28,且设有侧拉式密封门板29,所述循环输送轨道模块7拐角位置均设有独立的推进油缸11,装料模具31置于滑板式石墨托板上,推进油缸11推动滑板式石墨托板传送装料模具31。

9.如权利要求1所述的热压烧结炉,其特征在于,所述上下料模块9进行烧成制品10的脱模及生坯件30的装模。

10.如权利要求1所述的热压烧结炉,其特征在于,所述热脱除腔室模块2、预热腔室模块3、热压腔室模块4、降温腔室模块5、出料腔室模块6、循环输送轨道模块7的隔热层均采用石墨硬毡。

技术总结

本发明属于粉末冶金及陶瓷烧结设备技术领域,具体公开了一种循环式粉末冶金及陶瓷热压烧结炉,包括进料腔室模块、热脱除腔室模块、真空预热腔室模块、真空热压腔室模块、气体辅助降温腔室模块、出料腔室模块、循环输送轨道模块、控制模块和上下料模块;循环输送轨道模块贯穿整个循环式粉末冶金热压烧结炉以输运装料模具,且呈顺时针方向循环运转;控制模块对整条生产线进行程序控制。本发明通过循环连续腔室、采用连续逐渐升温大大提高了生产效率,降低了单位能耗;通过独立的热脱除腔室模块解决了裂解气体污染环境以及堵塞真空系统管道的问题;通过气体辅助降温腔室模块,加快了模具降温;通过循环式热压烧结解决了大批量生产时,批次产品质量稳定性的问题。

技术研发人员:赵国璋

受保护的技术使用者:厦门理工学院

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!