一种高温钙基热化学储能系统及其应用方法与流程

本发明涉及一种钙基热化学储能系统及其应用方法,尤其涉及一种高温钙基热化学储能系统及其应用方法,属于热化学储能系统领域。

背景技术:

1、太阳能是一种被广泛关注的可再生能源,具有分布广泛、储量丰富、适宜规模化开发等优势,因此,大力发展太阳能对实现“双碳”目标具有重要意义。

2、随着“双碳”战略逐步深入,新能源装机规模不断扩张,光热太阳能电站具有“储发一体”的优势,有望迎来快速发展。太阳能光热电站主要包括集热系统、热传输系统、储热与热交换系统以及发电系统。储热系统的主要作用是白天将光热能储存,夜间通过释放热能保证发电系统的连续稳定运行。

3、现有光热电站中,大多采用熔盐作为储热介质,在太阳能资源充沛时,熔盐被加热至高温(500~600℃)状态后进入储罐储存,热能以显热形式储存。熔盐通常为氯化盐、碳酸盐、硝酸盐等,对熔融罐、管道等设备具有腐蚀作用,储热密度较低、对设备保温要求高且高温下熔盐易分解。因此,高效、廉价、安全的高温储热技术是储热领域亟待开发的关键技术之一。

4、热化学储能利用可逆的化学反应实现热能存储与利用,具有储能密度高、储能周期长、热损失小、反应温度高等显著优点,可解决太阳能储能问题,提高太阳能热利用效率,具有较好的发展前景。为了使热化学储能系统更高效地运行,设计一种简单、具有高效传热传质与循环性能且安全可靠的反应系统是亟待解决的问题。

技术实现思路

1、发明目的:本发明的第一目的是提供一种高温钙基热化学储能系统,本发明的第二目的是提供一种该高温钙基热化学储能系统的应用方法。

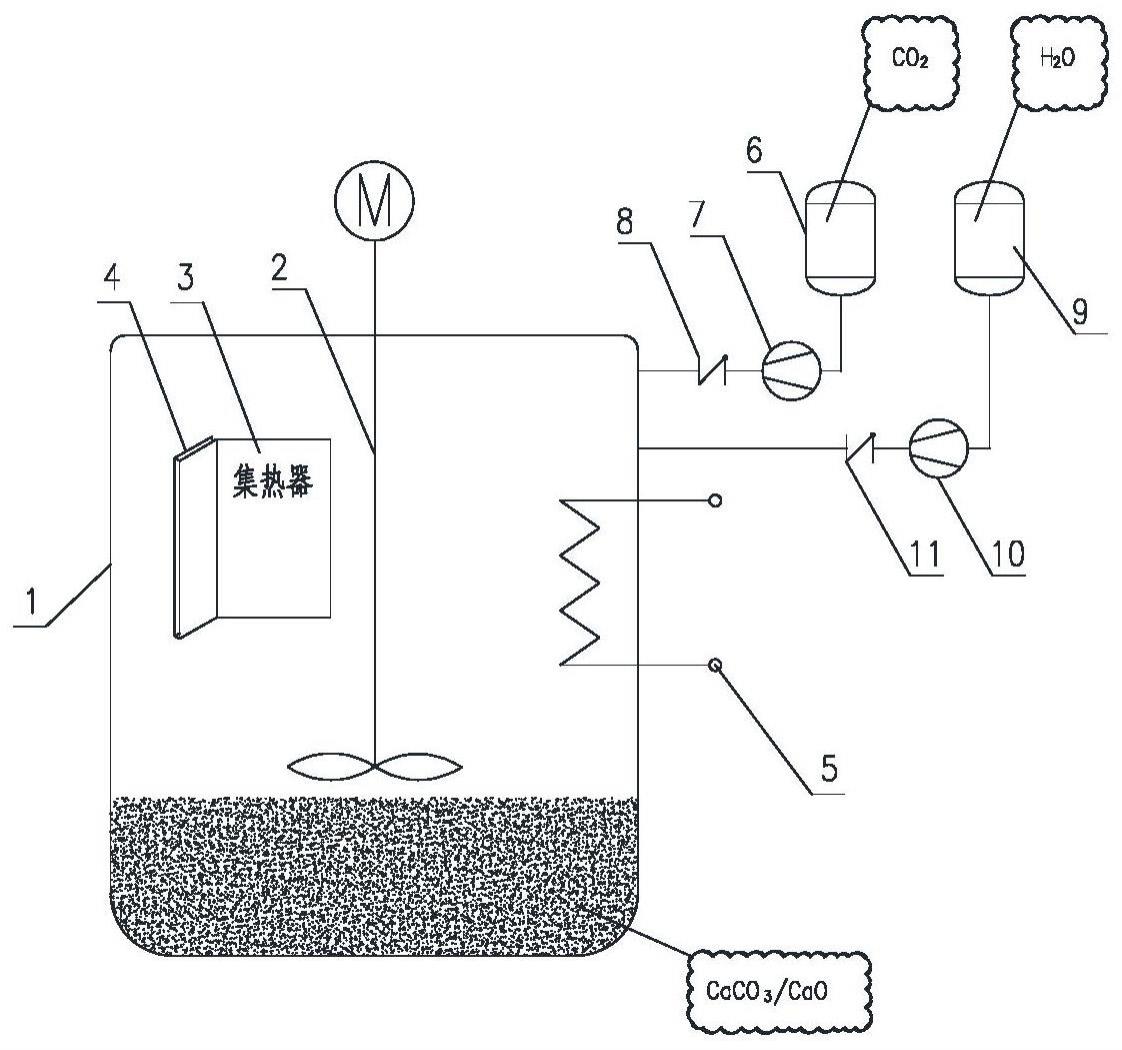

2、技术方案:本发明的所述一种高温钙基热化学储能系统,所述系统包括釜式反应器、co2储罐和h2o储罐,所述釜式反应器通过管道分别与co2储罐和h2o储罐连接,所述釜式反应器内设有搅拌装置、集热器和换热器,所述太阳能集热器外部设有开关式保温隔热门,所述釜式反应器内装有caco3物料。

3、进一步地,所述系统还包括高压泵和水泵,所述高压泵通过管道分别与釜式反应器和co2储罐连接,所述水泵通过管道分别与釜式反应器和h2o储罐连接。

4、进一步地,所述高压泵与釜式反应器连接的管道上设有第一止回阀,所述水泵与釜式反应器连接的管道上设有第二止回阀。

5、进一步地,所述搅拌装置为风叶式搅拌桨。

6、进一步地,所述caco3物料为粉状物料,所述caco3物料的粒度小于200目。

7、进一步地,所述换热器为气体换热器。

8、进一步地,所述高温钙基热化学储能系统的材料均为310s不锈钢材料。

9、本发明所述高温钙基热化学储能系统的应用方法,包括以下步骤:

10、(1)系统准备工作:启动搅拌装置,打开开关式保温隔热门,太阳能集热器吸收太阳辐射热量,釜式反应器内温度升高至中温,co2储罐的co2和h2o储罐的h2o进入到釜式反应器,h2o受热汽化,形成中温co2和h2o混合气体;

11、(2)储能阶段:

12、开关式保温隔热门处于打开状态,太阳能集热器吸收太阳辐射热量,釜式反应器内经充分混合的中温caco3物料、中温co2和h2o混合气体吸收太阳能集热器导入的热能升温,高温caco3物料发生分解反应生成高温cao和高温co2,中温co2和h2o混合气体变为高温co2和h2o混合气体,太阳能通过cao和co2以化学能的方式储存,储能反应结束,关闭开关式保温隔热门,通过换热器进行换热,釜式反应器内cao、co2和h2o转化为中高温cao和中高温co2和h2o混合气体,部分富余的热能通过换热器(5)送出系统外,储能结束;

13、(2)释能阶段:

14、开关式保温隔热门处于关闭状态,通过换热器进行换热,将釜式反应器内温度转化为中温,釜式反应器内的中温cao物料和h2o快速发生热化学反应生成ca(oh)2,ca(oh)2与co2发生热化学反应生成caco3和h2o,释放大量的热能,釜式反应器内caco3、h2o、过量的co2和热能通过换热器进行换热,保持中温状况,釜式反应器内caco3、h2o、过量的co2分别转化为中温caco3和中温co2和h2o混合气体,热化学反应释放出的热能通过换热器送出系统外,释能过程结束。

15、进一步地,所述高温co2和h2o混合气体的温度为950~980℃,所述中高温co2和h2o混合气体的温度为700~750℃,所述中温co2和h2o混合气体的温度为400~600℃。

16、进一步地,所述热化学反应生成的caco3的温度通过换热器控制在400~600℃。

17、进一步地,所述高温cao的温度为950~980℃,所述中高温cao的温度为700~750℃,所述中温cao的温度为400~600℃。

18、有益效果:与现有技术相比,本发明具有以下显著优点:

19、(1)本发明采用的是釜式反应器做为储能和释能反应器,釜式反应器内搅拌装置采用风叶式搅拌桨,物料处于流化态,物料与气体接触充分,换热效率高,反应转化率高,且不会因高温加剧物料的团聚烧结,降低储能材料的循环性能。

20、(2)本发明利用caco3/cao体系可逆的化学反应实现热能存储与利用。以接收的太阳能热量驱动caco3的分解反应,能量以化学能的形式储存在其分解产物cao和co2中。具有储能密度高、储能周期长、热损失小、反应温度高等显著优点,可解决太阳能储能问题,提高太阳能热利用效率。可以广泛应用于太阳能高温发电领域。

21、(3)本发明采用co2和h2o混合气体作为传热介质。co2和h2o均为三原子气体,热辐射能力强,吸收太阳能效率高。储热过程温度超过950℃,co2分压对储热反应转化率影响较小。释热反应过程中,co2和h2o混合气体作为释热反应的反应物,能提高释热反应的转化率,h2o的加入能在加快释热反应速度。

22、(4)本发明储能反应结束物料储存温度控制在700~750℃,cao不团聚烧结,释能反应结物料储存温度控制在400~600℃,caco3不分解,物料性能更稳定。

23、(5)本发明采用的是釜式反应器,反应物和传热介质同时储存在釜式反应器内,不需要再设置物料存储设施和物流输送装置。该方案简单、机械动力设备少,故障率低。将分解与合成反应在同一个釜式反应器中完成,节省设备投资和维护成本,同时降低设备运行的能耗,提高系统的稳定性。

技术特征:

1.一种高温钙基热化学储能系统,其特征在于,所述系统包括釜式反应器(1)、co2储罐(6)和h2o储罐(9),所述釜式反应器(1)通过管道分别与co2储罐(6)和h2o储罐(9)连接,所述釜式反应器(1)内设有搅拌装置(2)、集热器(3)和换热器(5),所述太阳能集热器(3)外部设有开关式保温隔热门(4),所述釜式反应器(1)内装有caco3物料。

2.根据权利要求1所述的高温钙基热化学储能系统,其特征在于,所述系统还包括高压泵(7)和水泵(10),所述高压泵(7)通过管道分别与釜式反应器(1)和co2储罐(6)连接,所述水泵(10)通过管道分别与釜式反应器(1)和h2o储罐(9)连接。

3.根据权利要求2所述的高温钙基热化学储能系统,其特征在于,所述高压泵(7)与釜式反应器(1)连接的管道上设有第一止回阀(8),所述水泵(10)与釜式反应器(1)连接的管道上设有第二止回阀(11)。

4.根据权利要求1所述的高温钙基热化学储能系统,其特征在于,所述搅拌装置(2)为风叶式搅拌桨。

5.根据权利要求1所述的高温钙基热化学储能系统,其特征在于,所述caco3物料为粉状物料,所述caco3物料的粒度小于200目。

6.根据权利要求1所述的高温钙基热化学储能系统,其特征在于,所述换热器(5)为气体换热器。

7.根据权利要求1所述的高温钙基热化学储能系统,其特征在于,所述高温钙基热化学储能系统的材料均为310s不锈钢材料。

8.权利要求1-7任一项所述高温钙基热化学储能系统的应用方法,其特征在于,包括以下步骤:

9.根据权利要求8所述高温钙基热化学储能系统的应用方法,其特征在于,所述高温co2和h2o混合气体的温度为950~980℃,所述中高温co2和h2o混合气体的温度为700~750℃,所述中温co2和h2o混合气体的温度为400~600℃。

10.根据权利要求8所述高温钙基热化学储能系统的应用方法,其特征在于,所述热化学反应生成的caco3的温度通过换热器控制在400~600℃,所述高温cao的温度为950~980℃,所述中高温cao的温度为700~750℃,所述中温cao的温度为400~600℃。

技术总结

本发明公开了一种高温钙基热化学储能系统及其应用方法,该系统包括釜式反应器、CO<subgt;2</subgt;储罐和H<subgt;2</subgt;O储罐,釜式反应器通过管道分别与CO<subgt;2</subgt;储罐和H<subgt;2</subgt;O储罐连接,釜式反应器内设有搅拌装置、太阳能集热器和换热器,太阳能集热器外部设有开关式保温隔热门,釜式反应器内装有CaCO<subgt;3</subgt;物料。该系统设备少,结构简单,成本低,能耗低,系统的稳定性高。该系统储能反应换热效率高,反应转化率高,CO<subgt;2</subgt;和H<subgt;2</subgt;O混合气体作为传热介质和反应物,反应温度高、热损失小。释能反应加入H<subgt;2</subgt;O,反应速度更快,转化率更高,可以广泛应用于太阳能高温发电领域。

技术研发人员:刘渊,刘仁越,赵美江,朱刚,孙德群,潘轶,陈翼,冯冬梅,董益名

受保护的技术使用者:中国中材国际工程股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!