一种石墨烯均温板及其制备方法和设备与流程

本发明涉及导热装置,特别涉及一种石墨烯均温板及其制备方法和设备。

背景技术:

1、随着手持电子设备的逐渐轻量化和轻薄化,设备内部空间愈发紧凑,可设备内部元件的发热功率也在逐渐提升,发热量增加,这就需要借助散热元件将热量散发到空气中,同时还要实现设备的减重和节省空间的要求。手持设备中通常采用均温板散热,以保证设备的正常使用,目前正在应用中的均温板多采用金属或其合金材质,如使用密度较高的制备均温板,不利于满足设备的轻量化要求;且金属或其合金制成的均温板对形状的要求较高,矩形均温板可以达到最佳的散热效果,因为具有不规则形状的均温板内部的液体工质不能充分发生相变,因此不规则形状的均温板相较于规则形状的均温板存在较多的导热性能较差的区域,不利于充分利用和节省设备的内部空间。

技术实现思路

1、本方案的一个目的在于提供一种石墨烯均温板,该均温板具有较低的密度,可以减轻设备的重量;该均温板不受板子的形状制约,不存在散热的无效区域,因此相对金属或其合金制备的均温板可充分利用设备的内部空间从而节省设备的内部空间。

2、本方案的另一个目的在于提供一种石墨烯均温板的制备方法。

3、本方案的第三个目的在于提供一种含有上述石墨烯均温板的设备。

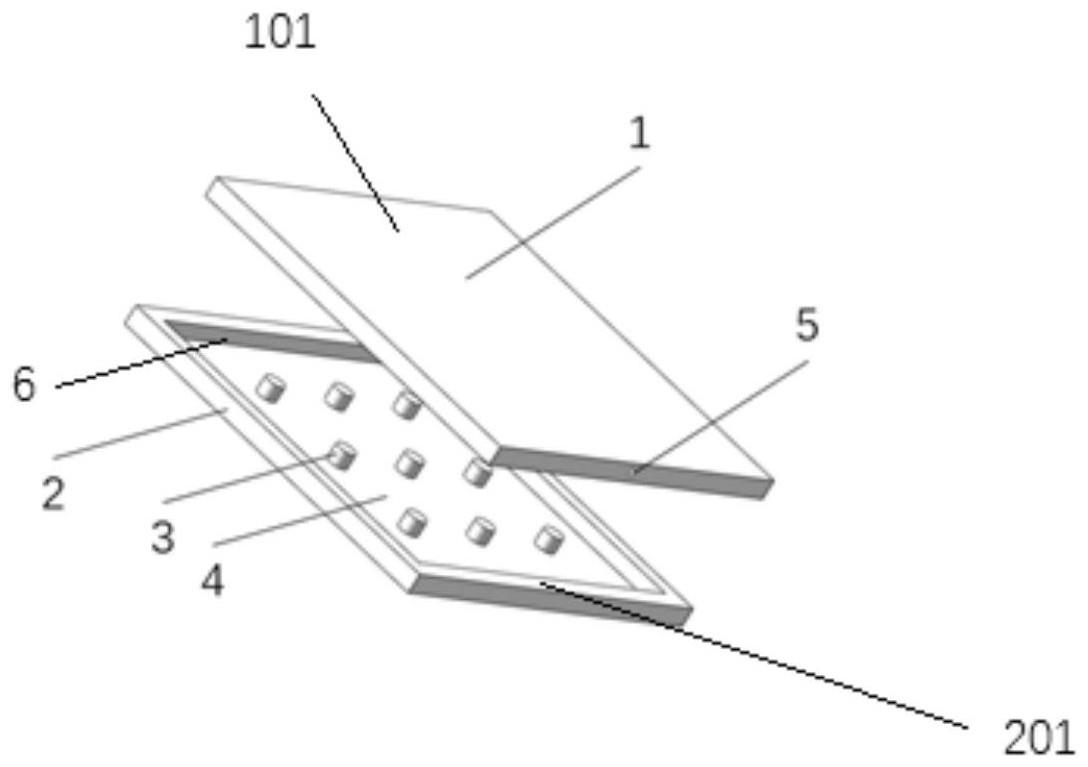

4、一种石墨烯均温板,所述均温板包括:

5、第一结构,由石墨烯膜制成,所述第一结构包括位于相对两侧的第一表面和第二表面;

6、第二结构,由石墨烯膜制成,所述第二结构包括位于相对两侧的第三表面和第四表面;

7、所述第一结构的第二表面的边缘与所述第二结构的第三表面的边缘连接,两个表面之间形成中空的腔体;

8、支撑构件,分布于所述腔体中,用于支撑该腔体;

9、液体工质,填充于所述腔体中;

10、其中,所述第一结构或所述第二结构上设有用于抽真空的通孔;

11、所述石墨烯膜的任一表面上皆形成有金属镀层;

12、所述第一结构的第二表面和/或所述第二结构的第三表面上设有凹槽,所述凹槽内形成有毛细结构。优选的,所述毛细结构由填充在所述凹槽内的固态填充物经烧结形成,所述固态填充物包括烧结铜粉,可烧结编织网和可烧结纤维中的一种或几种;

13、所述石墨烯均温板的形状包括规则形状或不规则形状。

14、优选的,所述金属镀层包括多层金属镀层,其中直接附着于石墨烯膜表面的金属镀层为金属钛镀层;所述金属钛镀层的厚度为5~8μm。

15、优选的,所述支撑构件为分布于凹槽槽底表面上的凸起,所述凸起的中部设有空槽或所述凸起的中部为实心结构。

16、优选的,所述支撑构件在所述凹槽槽底表面的分布密度为每1~4cm2的表面上具有一个凸起。

17、优选的,所述均温板还包括由石墨烯膜制成的第三结构,所述第三结构包括位于相对两侧的第五表面和第六表面,所述第三结构的中部设有贯通第五表面和第六表面的通孔结构;

18、所述第三结构设于所述第一结构与所述第二结构之间,所述第三结构的第五表面和第六表面的边缘分别与所述第一结构中形成腔体的第二表面的边缘和所述第二结构中形成所述腔体的第三表面的边缘连接;

19、所述第一结构中与所述第三结构连接的第二表面,第三结构和所述第二结构中与所述第三结构连接的第三表面形成中空的腔体。

20、优选的,所述石墨烯膜包括石墨烯泡沫膜和石墨烯导热膜中的一种或两种;所述石墨烯膜的厚度为0.1~5mm,优选所述石墨烯膜的厚度为0.3~4mm。

21、第二方面,提供一种石墨烯均温板的制备方法,该方法包括如下步骤:

22、选取任意两个石墨烯膜,在其中一个石墨烯膜的一侧表面形成凹槽和/或凸起结构,相应的在另一个石墨烯膜的一侧表面形成凸起和/或凹槽结构;或

23、选取任意两个石墨烯膜,在其中一个石墨烯膜的一侧表面形成凹槽和凸起结构;

24、在两个石墨烯膜上形成金属镀层;

25、在凹槽内形成毛细结构和填充液态工质;

26、将形成有凹槽或凸起的石墨烯膜的表面的边缘与相应的形成有凸起或凹槽的石墨烯膜的表面的边缘对接,并经抽真空在两个石墨烯膜之间形成真空腔体,得到由两个石墨烯膜连接形成的具有真空腔体的板状物;对所述具有真空腔体的板状物进行加热焊接得到石墨烯均温板。

27、优选的,所述在凹槽内形成毛细结构包括:

28、在凹槽内填充固态填充物,所述固态填充物包括烧结铜粉,可烧结编织网和可烧结纤维中的一种或几种;

29、填充固态填充物后将石墨烯膜放入烘箱内进行烧结在凹槽槽底表面上形成毛细结构;

30、其中,烧结的温度为800~1200℃,烧结的时间为10~30min;优选的,所述烧结的温度为900~1000℃,烧结的时间为15~20min;

31、所述对所述具有真空腔体的板状物进行加热得到石墨烯均温板中的加热为将具有真空腔体的板状物置于烘箱内进行烘烤,所述烘烤的温度为130~180℃,优选所述烘烤的温度为140~160℃。

32、第三方面,提供一种设备,所述设备内部配置有如上所述的石墨烯均温板。

33、本方案的有益效果如下:

34、本方案采用石墨烯膜制备均温板,由于石墨烯膜的密度≤2.1g/cm3,低于多数金属或其合金的密度,因此在减轻设备重量方面的效果明显;因石墨烯膜的导热系数为500~2000w/m·k,高于多数金属或其合金,所以可以用石墨烯膜制成不同形状和不同尺寸的均温板,如制备成具有不规则形状的均温板。

技术特征:

1.一种石墨烯均温板,其特征在于,所述均温板包括:

2.根据权利要求1所述的石墨烯均温板,其特征在于,所述毛细结构由填充在所述凹槽内的固态填充物经烧结形成,所述固态填充物包括烧结铜粉,可烧结编织网和可烧结纤维中的一种或几种;

3.根据权利要求1所述的石墨烯均温板,其特征在于,所述金属镀层包括多层金属镀层,其中直接附着于石墨烯膜表面的金属镀层为金属钛镀层;所述金属钛镀层的厚度为5~8μm。

4.根据权利要求1所述的石墨烯均温板,其特征在于,所述支撑构件为分布于凹槽槽底表面上的凸起,所述凸起的中部设有空槽或所述凸起的中部为实心结构。

5.根据权利要求4所述的石墨烯均温板,其特征在于,所述支撑构件在所述凹槽槽底表面的分布密度为每1~4cm2的表面上具有一个凸起。

6.根据权利要求1至5任一项所述的石墨烯均温板,其特征在于,所述均温板还包括由石墨烯膜制成的第三结构,所述第三结构包括位于相对两侧的第五表面和第六表面,所述第三结构的中部设有贯通第五表面和第六表面的通孔结构;

7.根据权利要求6所述的石墨烯均温板,其特征在于,所述石墨烯膜包括石墨烯泡沫膜和石墨烯导热膜中的一种或两种;所述石墨烯膜的厚度为0.1~5mm,优选所述石墨烯膜的厚度为0.3~4mm。

8.如权利要求1至7任一项所述的石墨烯均温板的制备方法,其特征在于,该方法包括如下步骤:

9.根据权利要求8所述的制备方法,其特征在于,所述在凹槽内形成毛细结构包括:

10.一种设备,其特征在于,所述设备内部配置有如权利要求1至7任一项所述的石墨烯均温板。

技术总结

本方案公开了一种石墨烯均温板及其制备方法和设备,所述均温板包括:第一结构,由石墨烯膜制成,第一结构包括位于相对两侧的第一表面和第二表面;第二结构,由石墨烯膜制成,第二结构包括位于相对两侧的第三表面和第四表面;第一结构的第二表面的边缘与第二结构的第三表面的边缘连接,两个表面之间形成中空的腔体;支撑构件,分布于腔体中,用于支撑该腔体;液体工质,填充于腔体中;其中,第一结构或第二结构上设有用于抽真空的通孔;石墨烯膜的任一表面上皆形成有金属镀层;第一结构的第二表面和/或第二结构的第三表面上设有凹槽,凹槽内形成有毛细结构。该均温板具有较低的密度,可以减轻设备的重量;并具有良好的导热性。

技术研发人员:孙浩宇,唐智,李峰,周步存

受保护的技术使用者:常州富烯科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!