一种工艺空调系统控制方法与流程

本发明涉及工业节能,特别是涉及一种工艺空调系统控制方法。

背景技术:

1、随着能源互联网的发展,越来越多的大型工业企业搭建厂区智慧能源管控平台来提升企业能源利用效率和管理效率、节约能源投入成本以及降低碳排放。

2、工艺空调是智慧能源管控平台中一种生产车间用能设备,通常会消耗大量的冷或热能量。当工艺生产厂房需要一定温湿度的新风时,生产车间终端用能设备使用的工艺空调为全新风组合式空调机组,空调机组在夏季工况所需要的冷量由制冷站提供,冬季工况所需的热量由换热站提供。工艺空调通常采用分散控制方法,即源端控制源端的供能设备,末端控制末端的用能设备。源端为制冷站或者换热站,末端为空调机组,采用分散控制方法能够实现空调工艺系统的控制。

3、但是,由于空调系统管网存在热惯性,现有的分散控制方法中源端得到的末端生产车间内空调机组的负荷变化不是实时的末端生产车间内空调机组的真实负荷变化,导致源端调控能量的输出不及时,进而造成源端与末端之间的能量供需不匹配。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种源端调控能量的输出及时且源端与末端之间的能量供需匹配的工艺空调系统控制方法。

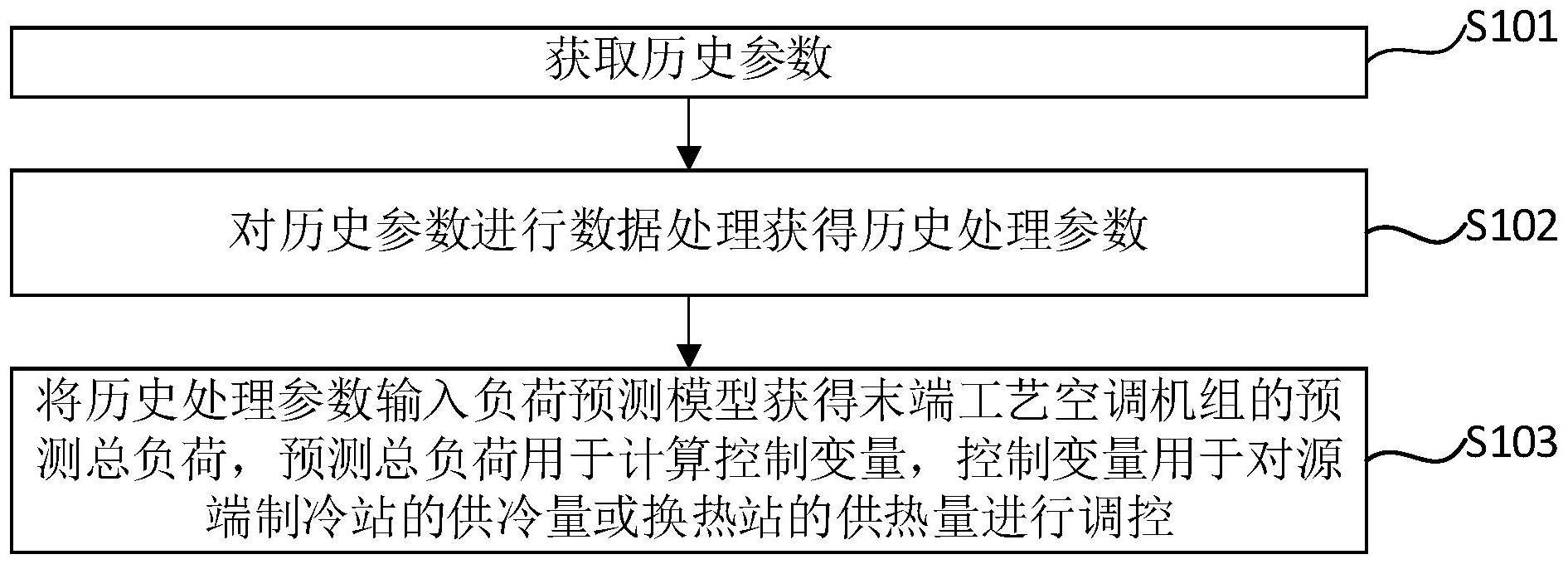

2、第一方面,本发明提供了一种工艺空调系统控制方法,应用于云平台,包括:

3、获取历史参数,历史参数为工艺空调系统在工作日之前t时段内每隔δt时间段采集的末端工况数据集合,末端工况数据包括工艺空调机组的新风量、新风入口的温度和湿度、开关状态以及室内空气温度;

4、对历史参数进行数据处理获得历史处理参数;

5、将历史处理参数输入负荷预测模型获得末端工艺空调机组的预测总负荷,预测总负荷用于计算控制变量,控制变量用于对源端制冷站的供冷量或换热站的供热量进行调控。

6、在其中一个实施例中,历史处理参数包括工艺空调机组承担的新风负荷和生产工艺负荷,对历史参数进行数据处理获得历史处理参数包括:

7、根据工艺空调机组的新风量和新风入口的温度和湿度以及室内空气温度计算工艺空调机组承担的新风负荷

8、根据历史处理参数获取工艺空调机组承担的生产工艺负荷

9、在其中一个实施例中,负荷预测模型为:

10、

11、式中,qsys为预测总负荷,为每个工艺空调机组承担的新风负荷,为每个工艺空调机组承担的工艺生产负荷,η为考虑换热损失的工艺空调系统负荷修正系数,n为工艺空调机组总组数。

12、在其中一个实施例中,当末端工况为制冷时,工艺空调机组承担的新风负荷为夏季新风负荷,根据工艺空调机组的新风量和新风入口的温度和湿度计算夏季新风负荷;

13、当末端工况为制热时,工艺空调机组承担的新风负荷为冬季新风负荷,根据工艺空调机组的新风量和室内空气温度计算冬季新风负荷。

14、在其中一个实施例中,夏季新风负荷的计算为:

15、qc.o=m0(ho-hr) (2)

16、式中,qc.o为夏季新风冷负荷,m0为工艺空调机组的新风量,hr和ho和分别为室内外空气焓值;

17、室内外空气焓值由新风入口的温度和湿度滚动预测获得;

18、冬季新风负荷的计算为:

19、qh.o=m0cp(tr-to) (3)

20、式中,qh.o为冬季新风负荷值,cp为空气定压比热,tr和to分别为室内外空气温度。

21、第二方面,本发明提供了另一种工艺空调系统控制方法,应用于边缘侧控制器,包括:

22、获取末端工艺空调机组的预测总负荷以及源端实时工况参数,预测总负荷根据历史参数预测获得,历史参数为工艺空调系统在工作日之前t时段内每隔δt时间段采集的末端工况数据集合,末端工况数据包括工艺空调机组的新风量、新风入口的温度和湿度、开关状态以及室内空气温度;

23、将预测总负荷和源端实时工况参数输入至前馈控制模型获得控制变量,

24、将控制变量下发至源端以供源端调整工况。

25、在其中一个实施例中,当源端实时工况为制冷时,源端实时工况参数为供冷站供水温度、供冷站回水温度、工艺空调机组的总管线供水温度和水泵转速,前馈控制模型包括定流量前馈控制模型和变流量前馈控制模型;

26、当源端实时工况为制热时,源端实时工况参数为阀门开度,前馈控制模型包括定误差前馈控制模型。

27、在其中一个实施例中,定流量前馈控制模型为

28、

29、δt=|tout-tg| (5)

30、式中,tg为制冷站供水温度,th为制冷站回水温度,tout为工艺空调机组的总管线供水温度,δt为温度控制带,m是工艺空调机组的总管线流量;

31、变流量前馈控制模型为

32、qtotal/qsys=n1/n2 (6)

33、式中,qtotal为源端供能负荷,n1为调节前水泵转速,n2为调节后水泵转速;定误差前馈控制模型为

34、δq=|qtotal-qsys| (7)

35、式中,δq为负荷控制误差。

36、在其中一个实施例中,当前馈控制模型为定流量前馈控制模型时,控制变量为制冷站供水温度;

37、当前馈控制模型为变流量前馈控制模型时,控制变量为制冷站水泵转速;

38、当前馈控制模型为定误差前馈控制模型时,控制变量为制热站阀门开度。

39、第三方面,本发明提供了又一种工艺空调系统控制方法,应用于空调工艺系统,空调工艺系统包括云平台和边缘侧控制器,方法包括:

40、云平台获取历史参数,历史参数为工艺空调系统在工作日之前t时段内每隔δt时间段采集的末端工况数据集合,末端工况数据包括工艺空调机组的新风量、新风入口的温度和湿度、开关状态以及室内空气温度;

41、云平台对历史参数进行数据处理获得历史处理参数;

42、云平台将历史处理参数输入负荷预测模型获得末端工艺空调机组的预测总负荷;

43、云平台将预测总负荷发送至边缘侧控制器;

44、边缘侧控制器接收预测总负荷并采集源端实时工况参数;

45、边缘侧控制器将预测总负荷和源端实时工况参数输入至前馈控制模型计算控制变量,控制变量用于对源端制冷站的供冷量或换热站的供热量进行调控。

46、本发明的有益效果是:本发明通过获取工作日之前的历史数据,再基于历史数据通过负荷预测模型预测末端工艺空调机组的预测总负荷,用于对源端制冷站的供冷量或换热站的供热量进行调控,进而实现末端工艺空调机组的调控。本发明的工艺空调系统控制方法源端在进行调控时使用的是预测总负荷,相当于使用的是末端生产车间内空调机组的实时总负荷,避免了热惯性带来的不足,使源端根据末端工况的调控及时,进而使源端与末端之间的能量供需匹配。

技术特征:

1.一种工艺空调系统控制方法,其特征在于,所述方法应用于云平台,包括:

2.根据权利要求1所述的工艺空调系统控制方法,其特征在于,所述历史处理参数包括工艺空调机组承担的新风负荷和生产工艺负荷,对所述历史参数进行数据处理获得历史处理参数包括:

3.根据权利要求2所述的工艺空调系统控制方法,其特征在于,所述负荷预测模型为:

4.根据权利要求3所述的工艺空调系统控制方法,其特征在于,当末端工况为制冷时,工艺空调机组承担的新风负荷为夏季新风负荷,根据工艺空调机组的新风量和新风入口的温度和湿度计算夏季新风负荷;

5.根据权利要求4所述的工艺空调系统控制方法,其特征在于,夏季新风负荷的计算为:

6.一种工艺空调系统控制方法,其特征在于,所述方法应用于边缘侧控制器,包括:

7.根据权利要求6所述的工艺空调系统控制方法,其特征在于,当源端实时工况为制冷时,所述源端实时工况参数为供冷站供水温度、供冷站回水温度、工艺空调机组的总管线供水温度和水泵转速,所述前馈控制模型包括定流量前馈控制模型和变流量前馈控制模型;

8.根据权利要求7所述的工艺空调系统控制方法,其特征在于,所述定流量前馈控制模型为

9.根据权利要求8所述的工艺空调系统控制方法,其特征在于,当所述前馈控制模型为定流量前馈控制模型时,控制变量为制冷站供水温度;

10.一种工艺空调系统控制方法,应用于空调工艺系统,其特征在于,所述空调工艺系统包括云平台和边缘侧控制器,所述方法包括:

技术总结

本发明公开了一种工艺空调系统控制方法,通过获取工作日之前的历史数据,再基于历史数据通过负荷预测模型预测末端工艺空调机组的预测总负荷,用于对源端制冷站的供冷量或换热站的供热量进行调控,进而实现末端工艺空调机组的调控。本发明的工艺空调系统控制方法源端在进行调控时使用的是预测总负荷,相当于使用的是末端生产车间内空调机组的实时总负荷,避免了热惯性带来的不足,使源端供冷量或者供热量根据末端工况的调控及时,进而使源端与末端之间的能量供需匹配。

技术研发人员:王文强,刘正宁,许肖飞,樊智达

受保护的技术使用者:思安新能源股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!