含硫多金属固废熔炼炉及其熔炼处理方法与流程

本发明涉及固体废弃物回收处理及资源化,更为具体地,涉及一种处理含硫多金属固废熔炼炉及其处理方法。

背景技术:

1、含硫多金属固态废弃物常见于有色冶金、化工、电镀等生产行业中,如硫铁矿烧渣、石膏渣、电解锰渣、污泥等。在这些固体废弃物中,存有较多的s、fe、cu等有价元素。

2、现有的技术针对这类固态废弃物的处理方式为:若固态废弃物的有价金属元素含量较高,则采用现有的主流冶金工艺回收其内部的大部分金属元素后,剩余尾渣直接外卖水泥建材企业使用;而若固态废弃物的有价金属元素含量很低,且品位也远低于各工艺要求,即便品位能够通过改善达到处理要求,处理方也会因处理效率低,回收成本高等原因,无法进行实际处理,因此,对于这类固废渣,部分会用于建材生产,但绝大部分则直接堆存,无合适的其他处置方法、

3、由此可知,对于含硫多金属固态废弃物(尤其是有价金属元素含量较低的固态废弃物),由于现有处理方法和生产工艺处理这些固废时,产品质量不佳,能耗高,使得总体经济效益较差,以致这些固废仍无法大规模高效资源化利用,仍在持续堆存,不仅造成资源浪费,也给当地环保带来诸多压力。而新工艺和新技术的产生,必定是通过各种装备的技术改进或系统集成等方法实现。

4、基于上述技术问题,亟需一种新的设备和处理工艺来实现对含硫多金属固态废弃物的处理。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种新型的处理含硫多金属固废熔炼炉及其处理方法,以解决现有固态废弃物的处理方式经济效益低且容易造成资源浪费的问题。

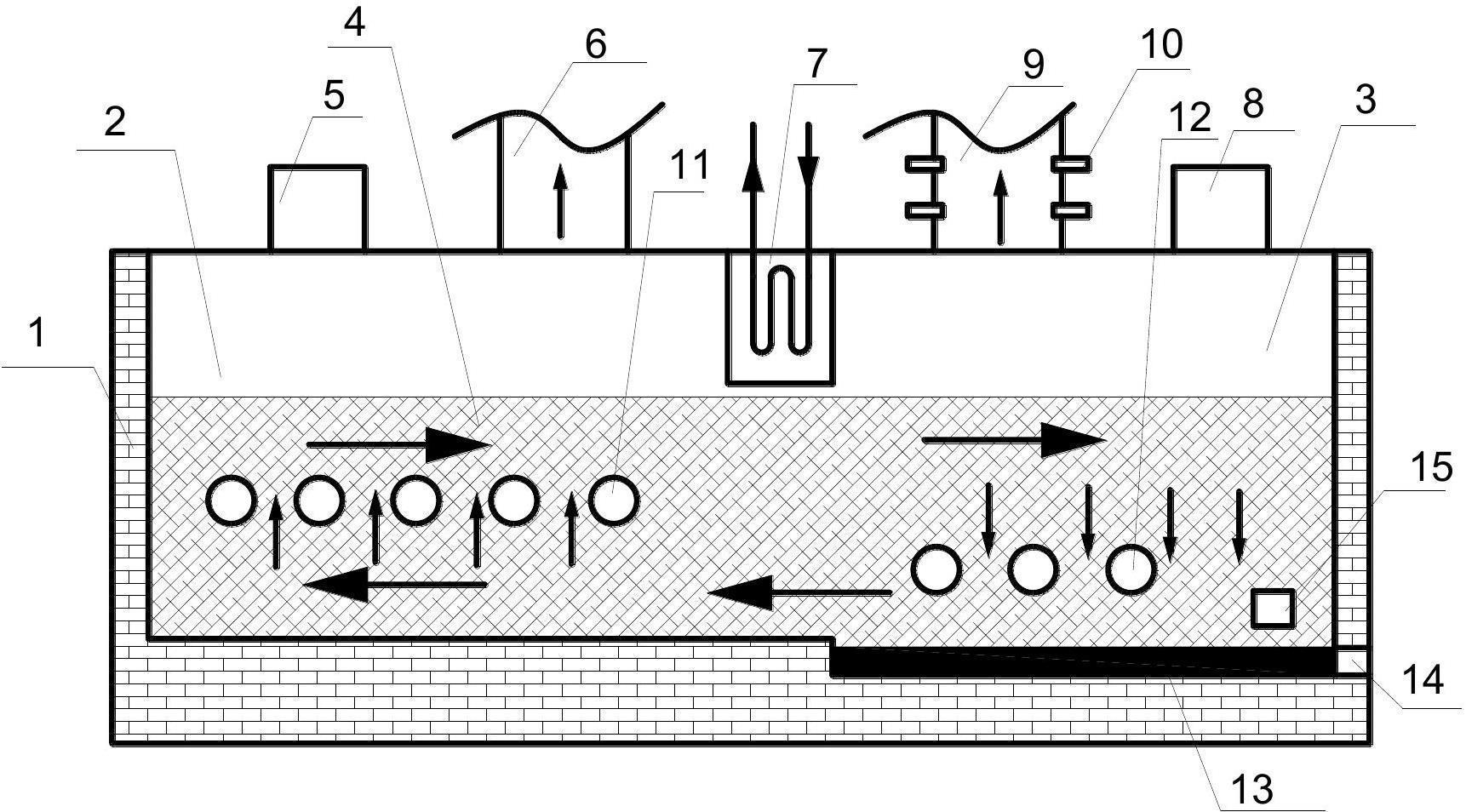

2、本发明提供的处理含硫多金属固废熔炼炉,包括炉本体,在所述炉本体内形成有熔炼腔;所述熔炼腔包括相互连通的氧化熔炼区和还原熔炼区;其中,在所述氧化熔炼区的顶部设置有供固废物料、第一辅助原料投放的第一加料口,在所述还原熔炼区的顶部设置有供还原剂、、第二辅助原料投放的第二加料口;并且,

3、所述固废物料、所述第一辅助原料在所述氧化熔炼区氧化熔炼为液态熔渣并流入所述还原熔炼区,所述液态熔渣内的金属元素在所述还原熔炼区内与所述还原剂、所述第二辅助原料发生还原反应并沉降于所述还原熔炼区的底部。

4、此外,优选的方案是,在所述氧化熔炼区的顶部还设置有第一烟气口;其中,

5、所述固废物料在所述氧化熔炼区氧化熔炼为液态熔渣的过程中产生一级烟气,所述一级烟气经所述第一烟气口排出并进行余热回收后,产生的高浓度含硫烟气送往化工工艺回收制取浓硫酸。

6、此外,优选的方案是,在所述还原熔炼区的顶部设置有第二烟气口,在所述第二烟气口上设置有空气孔;其中,

7、所述液态熔渣在所述还原熔炼区进行还原反应的过程中产生二级烟气,所述二级烟气在所述第二烟气口内通过所述空气孔鼓入的空气进行充分燃烧后进行余热回收和脱硫处理。

8、此外,优选的方案是,在所述氧化熔炼区的两侧设置有第一补热喷嘴,在所述还原熔炼区的两侧设置有第二补热喷嘴;其中,所述第一补热喷嘴和所述第二补热喷嘴均采用喷吹燃料和助燃空气的形式分别为所述氧化熔炼区和还原熔炼区进行补热。

9、此外,优选的方案是,所述第一补热喷嘴和所述第二补热喷嘴均浸没于液态熔渣的液面以下;并且,

10、所述第二补热喷嘴的设置深度大于所述第一补热喷嘴的设置深度,所述第二补热喷嘴的设置数量少于所述第一补热喷嘴的设置数量。

11、此外,优选的方案是,所述第一补热喷嘴和所述第二补热喷嘴均倾斜朝向所述炉本体的中心部分;并且,

12、所述第一补热喷嘴的中轴线与所述炉本体的侧墙之间的水平夹角在45-80°之间,所述第二补热喷嘴的中轴线与所述炉本体的侧墙之间的水平夹角在45-90°之间。

13、此外,优选的方案是,所述第一补热喷嘴的喷吹方向由所述氧化熔炼区朝向所述还原熔炼区,所述第二补热喷嘴的喷吹方向由所述还原熔炼区朝向所述氧化熔炼区。

14、此外,优选的方案是,在所述还原熔炼区的底部设置有沉积槽,沉降形成的金属液收容在所述沉积槽内,在所述沉积槽上设置有金属出口;并且,

15、在所述还原熔炼区的两侧的底部设置有出渣口。

16、另一方面,本发明还提供一种如前述的处理含硫多金属固废熔炼炉的处理方法,所述处理方法包括:

17、由第一加料口投放的固废物料在所述氧化熔炼区氧化熔炼为液态熔渣,并在所述氧化熔炼区与所述还原熔炼区之间循环流动;

18、所述液态熔渣内在所述还原熔炼区内与还原剂原料发生还原反应并形成沉积于所述还原熔炼区的底部的金属液;

19、沉积于所述原熔炼区的底部的金属液在达到第一预设厚度后通过金属出口排出。

20、此外,优选的方案是,所述处理方法还包括:

21、在所述氧化熔炼区产生的一级烟气经所述第一烟气口排出并进行余热回收后,产生的高浓度含硫烟气再送往化工工艺回收制取浓硫酸;以及,

22、由所述还原熔炼区产生的二级烟气在所述第二烟气口内通过所述空气孔鼓入的空气进行充分燃烧后进行余热回收和脱硫处理;以及,

23、在所述还原熔炼区还原后的液态熔渣在达到预设第二预设厚度后通过出渣口排出,然后直接进行水淬急冷处理,产生的水淬渣再作为活性材料用于建材生产。

24、和现有技术相比,上述根据本发明的处理含硫多金属固废熔炼炉,有如下有益效果:

25、本发明提供的处理含硫多金属固废熔炼炉及其处理方法,针对工业固废,采用熔池熔炼方法,设计了双区斜向浸没燃烧熔炼炉,具有处理效率高,气体产出快,金属回收率高,烟气余热利用效率高等特点。此外,本炉型还能协同处理多种固废,发挥以废治废的目的,具有原料适应种类广的特点;另外,本发明提供的处理含硫多金属固废熔炼炉能够解决富含硫和有价金属的一类工业固体废弃物的资源化处理够实现固体废弃物中硫和金属的回收利用,以及尾渣直接作为建筑材料;最重要的一点,本发明提供的处理含硫多金属固废熔炼炉及其处理方法具有固废处理效率高,燃料热利用效率高,单位固废处理能耗低,金属回收率高,熔渣残余金属含量少等特点;并且,熔池内部熔体水平流动性和垂直搅动性好,熔池热温度均匀性高;双区炉设计也使得投资更低。

26、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明并在权利要求中特别指出的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

技术特征:

1.一种含硫多金属固废熔炼炉,包括炉本体,在所述炉本体内形成有熔炼腔;其特征在于,所述熔炼腔包括相互连通的氧化熔炼区和还原熔炼区;其中,

2.如权利要求1所述的含硫多金属固废熔炼炉,其特征在于,

3.如权利要求2所述的含硫多金属固废熔炼炉,其特征在于,

4.如权利要求3所述的含硫多金属固废熔炼炉,其特征在于,

5.如权利要求4所述的含硫多金属固废熔炼炉,其特征在于,

6.如权利要求5所述的含硫多金属固废熔炼炉,其特征在于,

7.如权利要求6所述的含硫多金属固废熔炼炉,其特征在于,

8.如权利要求1至7中任意一项所述的含硫多金属固废熔炼炉,其特征在于,

9.一种含硫多金属固废熔炼处理方法,其特征在于,利用如权利要求1至8中任意一项所述的含硫多金属固废熔炼对含硫多金属固废进行熔炼处理,所述方法包括:

10.如权利要求9所述的含硫多金属固废熔炼处理方法,其特征在于,所述方法还包括:

技术总结

本发明提供了一种处理含硫多金属固废熔炼炉及其使用方法,其中的熔炼炉包括炉本体,在所述炉本体内形成有熔炼腔;所述熔炼腔包括相互连通的氧化熔炼区和还原熔炼区;其中,在所述氧化熔炼区的顶部设置有供固废物料投放的第一加料口,在所述还原熔炼区的顶部设置有供还原剂原料投放的第二加料口;并且,所述固废物料在所述氧化熔炼区氧化熔炼为液态熔渣并流入所述还原熔炼区,所述液态熔渣内的金属元素在所述还原熔炼区内与所述还原剂原料发生还原反应并沉降于所述还原熔炼区的底部。本发明提供的处理含硫多金属固废熔炼炉能够解决现有固态废弃物的处理方式经济效益低且容易造成资源浪费的问题。

技术研发人员:代文彬,陈学刚,祁永峰,陈曦,王书晓,陈奎元

受保护的技术使用者:中国恩菲工程技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!