一种分集流结构及具有其的换热器

本发明涉及热交换,尤其涉及一种分集流结构及具有其的换热器。

背景技术:

1、微通道换热器,通过在两个相互平行的分集流器间设置多条单孔或多孔结构的平形流扁管进行连接,利用分集流结构将换热介质从分集流管的内腔分配至与其相连的多条不同位置的换热管中,与外界的循环介质进行换热。随着以“铝代铜”应用技术为主的微通道换热器逐渐普及,因其换热效率高,加工难度低,已逐步在汽车、电子、空调、化工、医疗等诸多社会生活领域中发挥着关键作用。

2、现有分集流结构普遍通过直接在横截面形状为圆形或“d”形的柱体壁面处冲压开孔,将换热扁管端部与位于分集管上对应的扁管插孔插接进行钎焊成型。其中,圆形横截面分集流结构的容积较大,循环工质的充注量较高,对环境污染的风险较大;“d”形横截面分集流结构的承压能力低,加工及组装难度大,且焊接成品率较低。特别是用于三介质换热器时,现有的分集流结构形式复杂,方案不成熟,难以实现批量化生产。

3、此外,现有分集流结构在循环介质分配过程中,无法确保将介质流体精确地分配到所连接的扁管中,可能导致换热不均匀的情况发生。针对该问题,申请号为cn201410410165.6中国发明专利提出一种改进的制冷剂分流结构,将含有分流腔的柱体置于传统的分集流管中,通过调节其结构中槽型流道的轨迹曲率、轨迹长度、横截面面积和形状等参数,控制进入不同腔体中的循环介质流量,以达到均匀分配热量的目的。然而,上述结构在推广过程中还存在一些难度:(1)该结构在槽型流道设计和柱体制作时较为复杂,较难一体化加工成型,量产难度变高;(2)分流腔增加了分集流管的换热管接口冲压难度,若先安装分流腔后进行加工,则不易冲压开孔;若先开孔后进行加工,此时分集流器内径变小的问题也增加了分流腔的安装难度。

4、综上,进一步探索具有易加工、高均流性的分集流结构,是推广微通道换热器急需的技术突破关键点。

技术实现思路

1、本发明的目的是公开一种分集流结构及具有其的换热器,在满足高承压、分集流均匀的同时,采用现有微通道换热器生产工艺,加工难度低、便于批量化生产。

2、为达到上述目的,本发明采用如下技术方案:

3、一种分集流结构,包括分集管部、钎焊板部,分集管部设有内部流体通道、外部第一钎焊表面及内外相通的均流孔,钎焊板部设有换热管插孔、第二钎焊表面;第一钎焊表面、第二钎焊表面其中之一设有均流腔,第一钎焊表面与第二钎焊表面贴合钎焊一体,换热管插孔经对应的均流腔、均流孔与流体通道相通。

4、可选地,所述均流腔为凹槽结构且设置于所述第一钎焊表面,所述均流孔设于均流腔内,均流腔经均流孔与所述流体通道相通。

5、进一步地,相邻的所述换热管插孔之间设有钎焊窄缝。

6、可选地,所述均流腔为凹槽结构且设置于所述第二钎焊表面,所述换热管插孔设置于均流腔底部并与均流腔相通。

7、进一步地,相邻的所述均流腔之间设有钎焊窄缝。

8、优选地,所述均流腔与换热管插孔的形状相似、尺寸稍大。

9、优选地,所述分集管部、钎焊板部的至少一个设有定位侧边。

10、优选地,所述均流孔是圆形孔、异形孔的其中一种或多种的组合。

11、本发明还提供一种换热器,包括分集流结构、换热扁管、翅片,分集流结构是前任一项所述的分集流结构。

12、基于上述技术方案,本发明具有如下优点:

13、通过第一钎焊表面与第二钎焊表面贴合钎焊一体,使分集管部与钎焊板部稳固结合,构成高承压的分集流结构。

14、通过设置均流孔的数量及大小,可控制进入均流腔内的介质流量,使不同换热扁管中的换热介质流量保持一致,便于实现管内、管外多种换热介质之间的高效换热。

15、本发明提供的一种换热器,制作过程中采用现有微通道换热器生产工艺,分集管部、钎焊板部、换热扁管和翅片一次过炉钎焊,加工难度低、便于批量化生产。

技术特征:

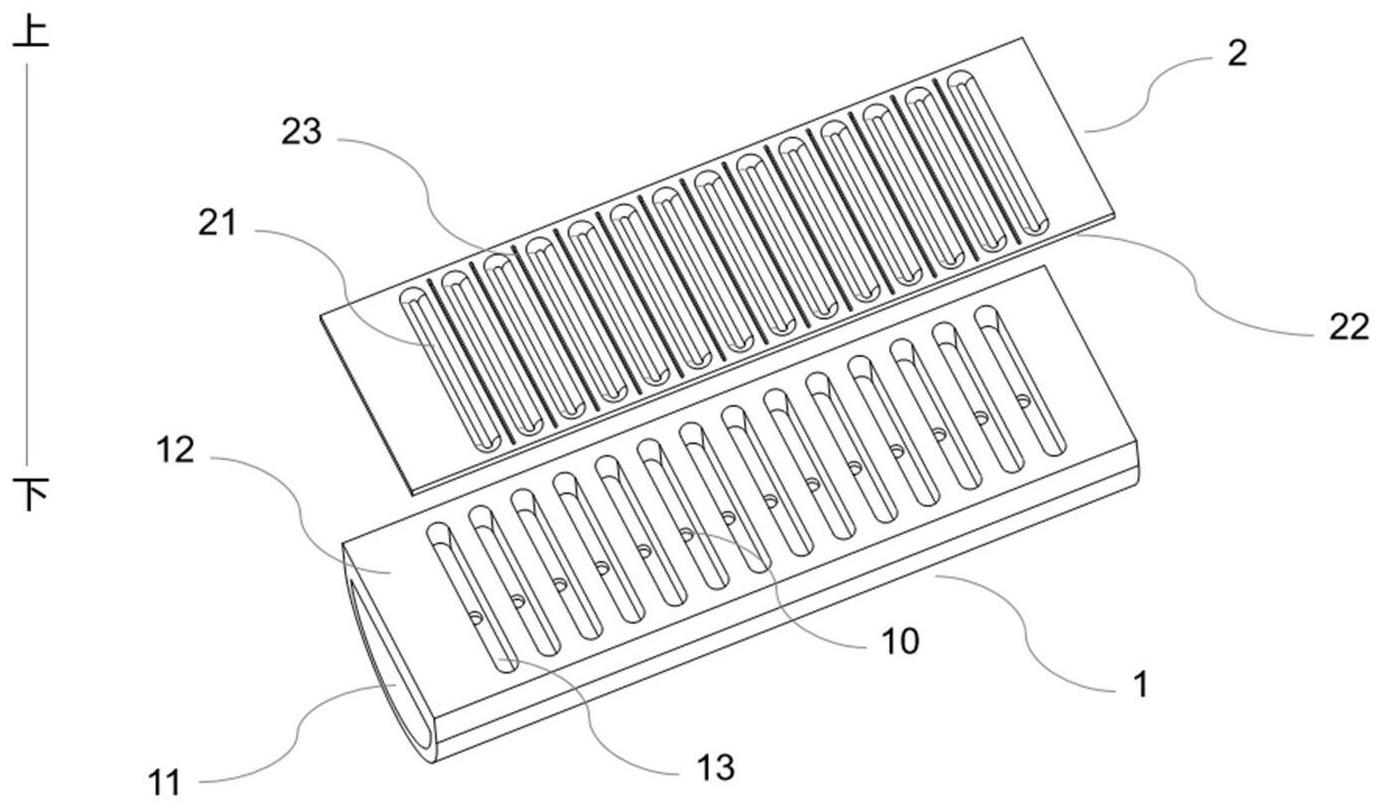

1.一种分集流结构,其特征在于,包括分集管部(1)、钎焊板部(2),所述分集管部(1)设有内部流体通道(11)、外部第一钎焊表面(12)及内外相通的均流孔(10),所述钎焊板部(2)设有换热管插孔(21)和第二钎焊表面(22),第一钎焊表面(12)和第二钎焊表面(22)中的一个设有均流腔(13),第一钎焊表面(12)与第二钎焊表面(22)贴合钎焊一体,换热管插孔(21)经对应的均流腔(13)、均流孔(10)与流体通道(11)相通,构成孔板均流方式的分集流结构。

2.根据权利要求1所述的分集流结构,其特征在于,所述均流腔(13)为凹槽结构且设置于所述第一钎焊表面(12),所述均流孔(10)设于均流腔(13)内,均流腔(13)经均流孔(10)与所述流体通道(11)相通。

3.根据权利要求2所述的分集流结构,其特征在于,相邻的所述换热管插孔(21)之间设有钎焊窄缝(23)。

4.根据权利要求1所述的分集流结构,其特征在于,所述均流腔(13)为凹槽结构且设置于所述第二钎焊表面(22),所述换热管插孔(21)设置于均流腔(13)底部并与均流腔(13)相通。

5.根据权利要求4所述的分集流结构,其特征在于,相邻的所述均流腔(13)之间设有钎焊窄缝(23)。

6.根据权利要求1所述的分集流结构,其特征在于,所述均流腔(13)与换热管插孔(21)的形状相似、尺寸稍大。

7.根据权利要求1至6中任一项所述的分集流结构,其特征在于,所述分集管部(1)和钎焊板部(2)中的至少一个设有定位侧边(14)。

8.根据权利要求1至6中任一项所述的分集流结构,其特征在于:所述均流孔(10)是圆形孔、异形孔的其中一种或多种的组合。

9.一种换热器,包括分集流结构、换热扁管、翅片,其特征在于,所述分集流结构为权利要求1至8任一项所述的分集流结构。

技术总结

本发明公开一种分集流结构及具有其的换热器,包括分集管部、钎焊板部,分集管部设有内部流体通道、外部第一钎焊表面及内外相通的均流孔,钎焊板部设有换热管插孔、第二钎焊表面;第一钎焊表面、第二钎焊表面其中之一设有均流腔,第一钎焊表面与第二钎焊表面贴合钎焊一体,换热管插孔经对应的均流腔、均流孔与流体通道相通;本发明的分集流结构,通过设置均流孔的数量及大小,可控制进入均流腔内的介质流量;具有该分集流结构的换热器,可满足高承压、分集流均匀的要求,采用现有微通道换热器生产工艺,加工难度低、便于批量化生产。

技术研发人员:李先庭,王源,李社红,赵雅鑫,查富海,石文星,王宝龙

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!