一种采用低热值燃气生产球团矿的装置及方法与流程

本发明涉及球团矿生产,特别涉及一种采用低热值燃气生产球团矿的装置及方法。

背景技术:

1、球团矿作为高品质含铁原料主要应用于炼铁生产,由于其具有能耗低、环保的特质,日益受到钢铁企业的青睐。在球团矿生产中,由于带式焙烧机的生产能力强,因此是生产球团矿的主流设备,带式焙烧机能够高效制备出具有良好技术经济指标的酸性、熔剂性球团等多种绿色产品。球团矿在带式焙烧机内生产时,需依次完成干燥、预热、焙烧、均热和冷却过程,故根据功能不同将带式焙烧机进行工艺分段,现有技术通常将带式焙烧机分为鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段、冷却一段和冷却二段七个工艺段。

2、现有技术中,带式焙烧机生产球团矿需要通过高热值燃气燃烧实现对球团的干燥、预热、加热和焙烧供热,通常采用焦炉煤气或天然气。现有的带式焙烧机的冷却段分为冷却一段和冷却二段,冷却一段鼓入常温空气对球团进行冷却,产生的高温烟气主要通往预热段和焙烧段进行热量循环,温度通常为800℃~950℃,燃烧主要采用高热值燃气,通常为焦炉煤气或天然气。由于冷却一段的气体量过大,导致焦炉煤气或天然气燃烧反应的空燃比过高,一般在8~12范围内,使得燃烧产生的热量加热了过多的烟气量导致能源的浪费。同时一般的冶金煤气如高炉煤气、转炉煤气等低热值燃料,由于燃料发热值低、供给热量不足、燃烧温度无法达到焙烧温度要求,无法实现球团的高温焙烧和固结。因此对高热值天然气或焦炉煤气的依赖,导致球团矿加工成本增加。

技术实现思路

1、有鉴于此,本发明提供了一种采用低热值燃气生产球团矿的装置,通过采用热风冷却和降低燃烧空燃比的方式,采用低热值燃料即可实现球团的高温焙烧和固结,降低了球团矿的加工成本。

2、本发明还提供了一种采用低热值燃气生产球团矿的方法。

3、为实现上述目的,本发明提供如下技术方案:

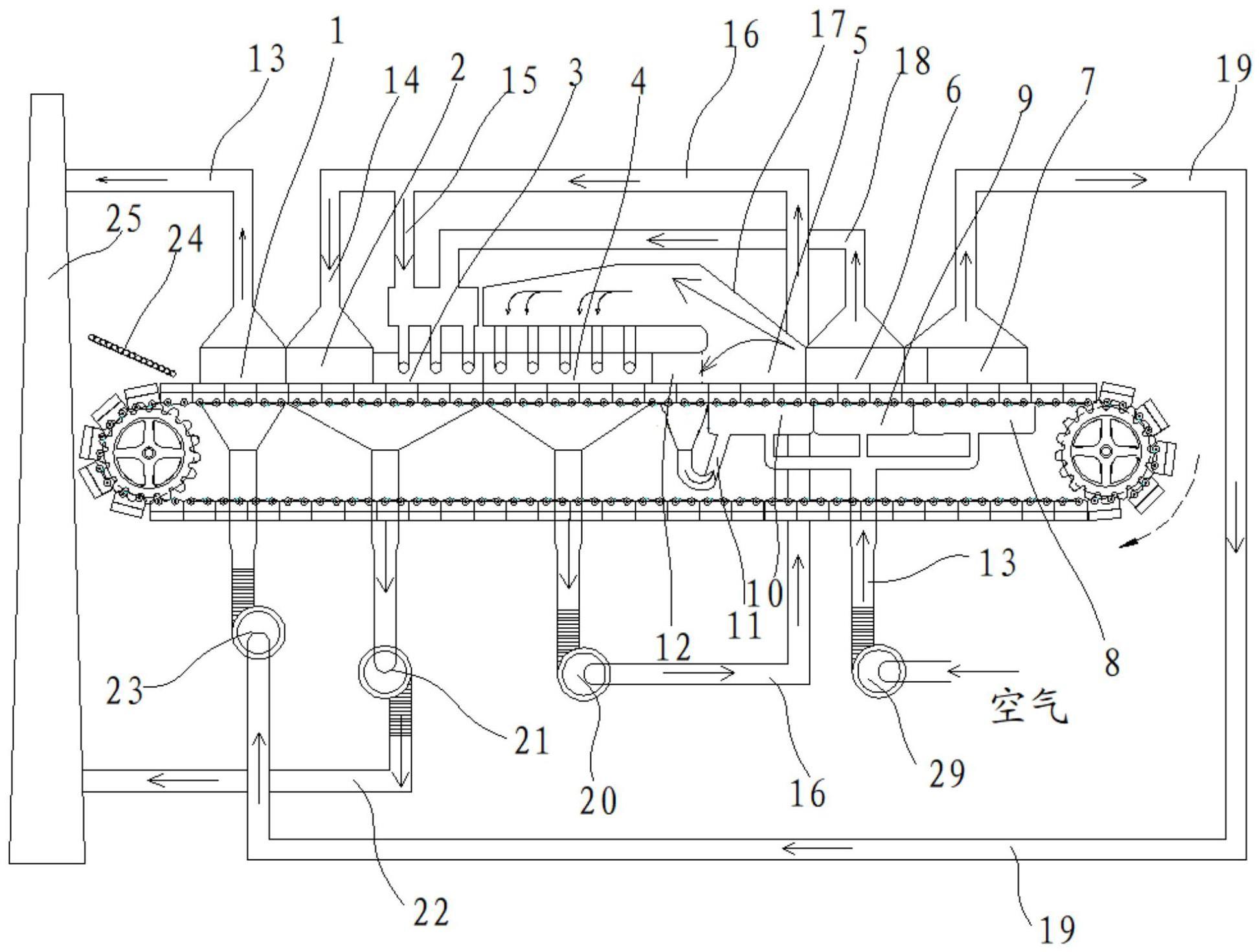

4、一种采用低热值燃气生产球团矿的装置,包括依次隔开设置的鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段和冷却段,其特征在于,所述冷却段分隔成依次设置的冷却一段、冷却二段和冷却三段,所述冷却一段靠近所述均热段设置,所述均热段的废气通过第一管路与所述冷却一段的第一风箱连通,所述第一风箱与冷却管路连通,所述冷却管路用于向所述冷却一段输送设定量的常温空气,所述冷却一段的热风流向所述焙烧段和均热段,所述焙烧段设置有第一低热值燃料烧嘴,所述冷却一段的热烟气为所述第一低热值燃料烧嘴提供燃烧需要的氧气,所述第一低热值燃料烧嘴的燃料为低热值燃气,第一低热值燃料烧嘴的空燃比为4-7。

5、可选地,所述冷却二段的进气端设置有第二风箱,所述第二风箱与所述冷却管路连通,所述冷却管路用于向所述冷却二段输送常温空气,由所述冷却二段加热后的热空气通过第二管路与所述预热段的靠近所述焙烧段的一端连通;

6、所述焙烧段产生的热废气通过回热管路与所述预热段的靠近所述抽风干燥段的一端连通;

7、所述回热管路上设置有回热风机;

8、所述冷却管路上设置有冷却风机。

9、可选地,所述回热管路远离所述焙烧段的一端包括第一回热分管和第二回热分管,所述第一回热分管与所述预热段连通,所述第二回热分管与所述抽风干燥段连通。

10、可选地,所述抽风干燥段和预热段的废气通过第三管路与脱硫脱硝设备连通,所述第三管路的废气经过所述脱硫脱硝设备处理后排出;

11、所述第三管路上设置有主抽风机。

12、可选地,所述抽风干燥段与所述预热段的废气端设置有第四风箱,二者的废气均排放至所述第四风箱,所述第三管路与所述第四风箱连通;

13、所述第四风箱与所述焙烧段的废气端的第五风箱通过第四管路连通,所述第四管路上设置有第一阀门。

14、可选地,所述预热段的靠近所述焙烧段的一端设置有第二低热值燃料烧嘴;

15、所述冷却二段的热空气为所述第二低热值燃料烧嘴提供燃烧需要的氧气,所述第二低热值燃料烧嘴的燃料为低热值燃气。

16、可选地,所述冷却三段的出气端通过第五管路与鼓风干燥段的进气口连通,所述鼓风干燥段的出口端的烟气经过除尘后排出;

17、所述第五管路上设置有鼓干风机。

18、从上述技术方案可以看出,本发明提供的采用低热值燃气生产球团矿的装置,通过将均热段内的热风引入冷却一段的进风位置的第一风箱,在第一风箱内,均热段流入的热风与冷却管路流入第一风箱的空气混合,冷却一段由均热段的废气和常温空气混合后进行热风冷却,提高了冷却一段排出的烟气的温度。将所述冷却段分隔成三段,减少了进入冷却一段的冷却空气量,从而减少了需要加热的空气量,进一步提高了冷却一段的烟气的温度。相对于现有技术中直接采用常温空气冷却,本发明的采用低热值燃气生产球团矿的装置的冷却一段采用高温冷却,将冷却一段的空气温度由现有技术中的800℃~950℃提升至950℃~1150℃,从而为满足焙烧段的温度需要补充的热量变少,因此采用低热值燃气作为燃料即可满足需求,第一低热值燃料烧嘴的空燃比设置为4-7即可满足需求。

19、本发明还提供了一种采用低热值燃气生产球团矿的方法,应用于上述的采用低热值燃气生产球团矿的装置,利用均热段的废气与设定量的常温空气混合后对冷却一段进行热风冷却,控制所述冷却一段的热烟气的温度至950-1150℃,所述冷却一段的热烟气为所述第一低热值燃料烧嘴提供燃烧需要的高温空气;

20、根据温度需要控制进入所述第一低热值燃料烧嘴的所述冷却一段的热烟气和低热值燃气的量,使所述第一低热值燃料烧嘴的空燃比为4-7。

21、可选地,利用焙烧段产生的热废气对抽风干燥段和预热段进行加热,利用冷却二段的热空气对所述预热段加热;

22、利用冷却三段的热空气对鼓风干燥段加热干燥。

23、可选地,通过控制进入抽风干燥段和预热段中的焙烧段产生的热废气的量,控制所述抽风干燥段和预热段的风温。

24、本发明的采用低热值燃气生产球团矿的方法应用在上述的采用低热值燃气生产球团矿的装置上,因此具有上述结构的优点,此处不再赘述。

技术特征:

1.一种采用低热值燃气生产球团矿的装置,包括依次隔开设置的鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段和冷却段,其特征在于,所述冷却段分隔成依次设置的冷却一段、冷却二段和冷却三段,所述冷却一段靠近所述均热段设置,所述均热段的废气通过第一管路与所述冷却一段的第一风箱连通,所述第一风箱与冷却管路连通,所述冷却管路用于向所述冷却一段输送设定量的常温空气,所述冷却一段的热风流向所述焙烧段和均热段,所述焙烧段设置有第一低热值燃料烧嘴,所述冷却一段的热烟气为所述第一低热值燃料烧嘴提供燃烧需要的氧气,所述第一低热值燃料烧嘴的燃料为低热值燃气,第一低热值燃料烧嘴的空燃比为4-7。

2.根据权利要求1所述的采用低热值燃气生产球团矿的装置,其特征在于,所述冷却二段的进气端设置有第二风箱,所述第二风箱与所述冷却管路连通,所述冷却管路用于向所述冷却二段输送常温空气,由所述冷却二段加热后的热空气通过第二管路与所述预热段的靠近所述焙烧段的一端连通;

3.根据权利要求2所述的采用低热值燃气生产球团矿的装置,其特征在于,所述回热管路远离所述焙烧段的一端包括第一回热分管和第二回热分管,所述第一回热分管与所述预热段连通,所述第二回热分管与所述抽风干燥段连通。

4.根据权利要求3所述的采用低热值燃气生产球团矿的装置,其特征在于,所述抽风干燥段和预热段的废气通过第三管路与脱硫脱硝设备连通,所述第三管路的废气经过所述脱硫脱硝设备处理后排出;

5.根据权利要求4所述的采用低热值燃气生产球团矿的装置,其特征在于,所述抽风干燥段与所述预热段的废气端设置有第四风箱,二者的废气均排放至所述第四风箱,所述第三管路与所述第四风箱连通;

6.根据权利要求2所述的采用低热值燃气生产球团矿的装置,其特征在于,所述预热段的靠近所述焙烧段的一端设置有第二低热值燃料烧嘴;

7.根据权利要求1所述的采用低热值燃气生产球团矿的装置,其特征在于,所述冷却三段的出气端通过第五管路与鼓风干燥段的进气口连通,所述鼓风干燥段的出口端的烟气经过除尘后排出;

8.一种采用低热值燃气生产球团矿的方法,应用于权利要求1-7任一项所述的采用低热值燃气生产球团矿的装置,其特征在于,利用均热段的废气与设定量的常温空气混合后对冷却一段进行热风冷却,控制所述冷却一段的热烟气的温度至950-1150℃,所述冷却一段的热烟气为所述第一低热值燃料烧嘴提供燃烧需要的高温空气;

9.根据权利要求8所述的采用低热值燃气生产球团矿的方法,其特征在于,利用焙烧段产生的热废气对抽风干燥段和预热段进行加热,利用冷却二段的热空气对所述预热段加热;

10.根据权利要求8所述的采用低热值燃气生产球团矿的方法,其特征在于,通过控制进入抽风干燥段和预热段中的焙烧段产生的热废气的量,控制所述抽风干燥段和预热段的风温。

技术总结

本发明公开了一种采用低热值燃气生产球团矿的装置,包括依次隔开设置的鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段和冷却段,所述冷却段分隔成依次设置的冷却一段、冷却二段和冷却三段,所述冷却一段靠近所述均热段设置,所述均热段的废气通过第一管路与所述冷却一段的第一风箱连通,所述第一风箱与冷却管路连通,所述冷却一段的热风流向所述焙烧段和均热段,所述焙烧段设置有第一低热值燃料烧嘴,第一低热值燃料烧嘴的空燃比为4‑7。本发明的采用低热值燃气生产球团矿的装置,采用低热值燃料即可实现球团的高温焙烧和固结,降低了球团矿的加工成本。本发明还提供了一种采用低热值燃气生产球团矿的方法。

技术研发人员:陈子罗,韩基祥,任伟,张玉,蔡斌,刘富春

受保护的技术使用者:中钢设备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!