一种电磁感应加热和电阻加热相耦合的熔盐加热装置的制作方法

本发明涉及储能,尤其涉及一种电磁感应加热和电阻加热相耦合的熔盐加热装置。

背景技术:

1、近年来,随着能源需求的急剧增加和化石能源的稀缺性,可再生能源得到了迅速发展。然而,由于可再生能源系统过多依赖于外界环境因素,决定了其固有的波动性和间歇性,给电网的稳定性和安全性带来了极大的挑战。因此,为了满足电网系统负荷与频率响应的稳定性和提高新能源系统的消纳能力,燃煤电厂必须提高运行的灵活性,从而使负荷响应更加迅速。提升电力系统灵活性是新型电力系统需解决的核心问题。燃煤发电仍是我国的主力调峰电源,由于传统火电自身调峰能力差,且存在负荷响应迟滞。燃煤机组的灵活性改造是解决火电与新能源发展之间冲突的重要举措,燃煤发电-储热耦合技术是实现机组灵活改造的主要途径。利用低谷电力加热熔盐,并利用蓄热技术产生蒸汽带动蒸汽轮机运作,可以有效地达到“削峰填谷”的目的。

2、熔盐加热装置是上述技术的核心内容。目前,电加热熔盐技术可以分为电阻式加热熔盐和电磁感应加热熔盐两种类型。电阻式熔盐加热器的电压等级较小,对于大功率熔盐加热系统,单纯使用电阻式熔盐加热器需要大量电加热器数量来增加加热功率。为了避免电加热器表面超温,需要进行多级加热,导致熔盐加热器的体积和占地面积非常大,投资成本也比较高。此外,随着熔盐温度的升高,不仅需要更多高品位的电能,加热速率还会降低。

3、电磁感应加热技术是另一种可能的熔盐加热技术。在电磁加热器中,切割磁感线的发热体和对熔盐进行传热的传热体均为加热器的金属外壳。电磁加热的热功率取决于被加热金属所能接受的温度上限。若金属表面温度超过熔盐的运行温度上限,熔盐就会在超温区域产生裂解或者气化,导致熔盐的使用寿命急剧下降。现有中频电磁加热设备中均使用金属光管作为发热体和传热体,因此电磁加热技术的发热密度受制于加热器的内壁面积。此外,由于熔盐介质只能依靠熔盐在加热容器内进行对流传热,导致加热器内的熔盐温度分布极不均匀。若电磁加热器中电流透入深度远大于加热管壁厚,会造成加热效率损耗。由于电磁加热器受内壁面积的限制,单一的使用电磁加热器需要电磁加热器细长且需要多个并联来满足流量和加热温度的限制,这会使配电复杂且占地面积较大。

技术实现思路

1、针对现有技术的不足,本发明提出一种电磁感应加热和电阻加热相耦合的熔盐加热装置,以解决单一电阻加热器体积大、加热慢,以及单一电磁感应加热器内熔盐温度分布不均匀、需要多个加热装置并联从而接线复杂的问题。

2、具体技术方案如下:

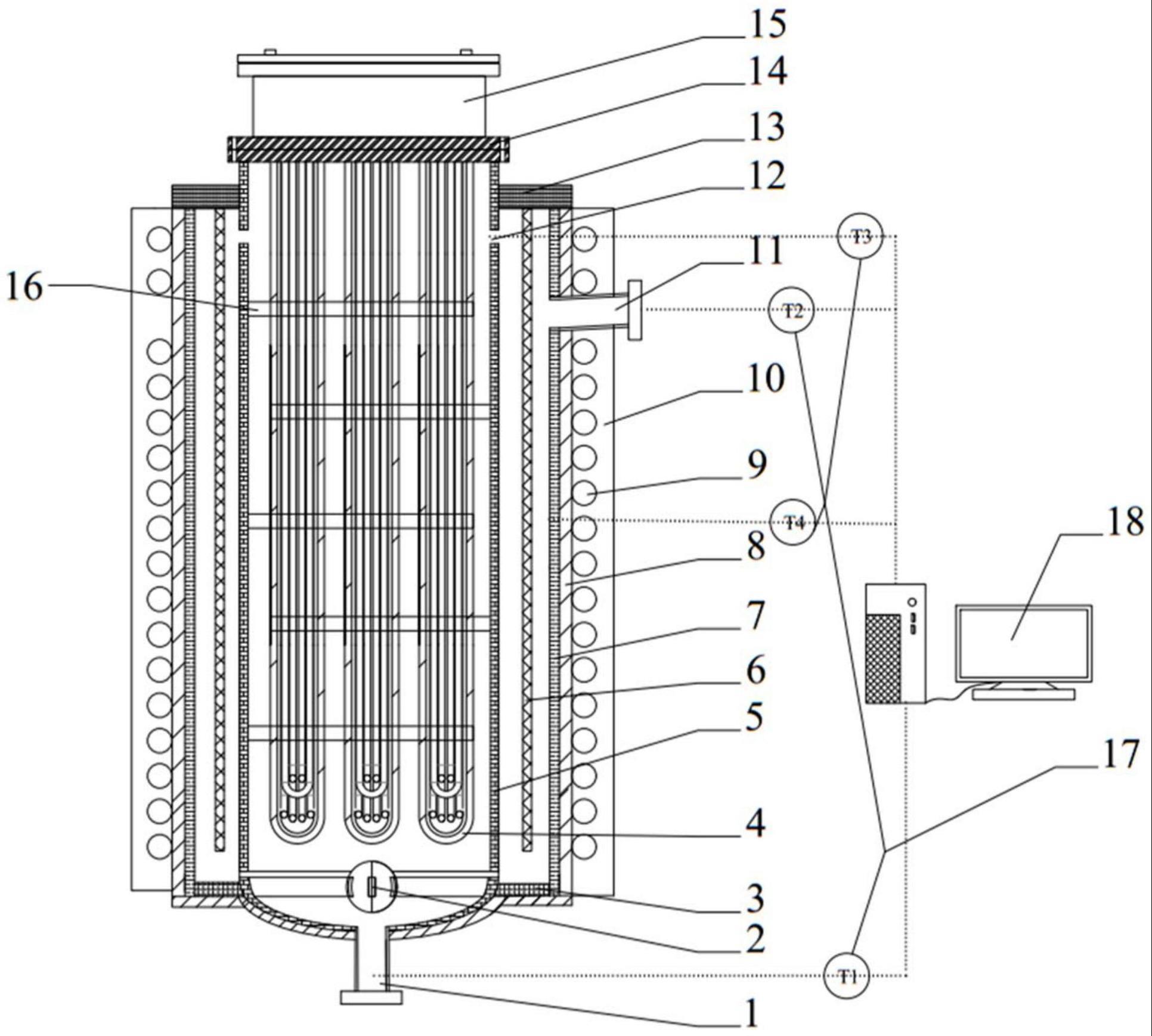

3、一种电磁感应加热和电阻加热相耦合的熔盐加热装置,包括:挡板、电阻加热棒、金属壳ⅰ、金属壳ⅱ、金属壳ⅲ、绝缘保温层、电磁感应线圈、密封盖ⅰ、密封盖ⅱ、温度传感器、数据采集和控制中心;

4、所述金属壳ⅰ为底部密封的圆柱形壳体,外部依次同轴套设金属壳ⅱ和金属壳ⅲ,金属壳ⅱ和金属壳ⅲ均为圆柱形壳体;挡板连接金属壳ⅰ和金属壳ⅲ的底部并实现密封;所述金属壳ⅰ的底部开设熔盐入口,顶部设置密封盖ⅱ用于密封;电阻加热棒布置在金属壳ⅰ的内部,其顶部固连在密封盖ⅱ上;金属壳ⅰ的侧壁顶部开设熔盐出口ⅰ;

5、所述密封盖ⅰ设置在金属壳ⅲ的顶部与金属壳ⅰ之间并实现密封,金属壳ⅱ的顶部固连在密封盖ⅰ上,金属壳ⅱ的底部与挡板的上表面保持固定距离;金属壳ⅲ的侧壁顶部开设熔盐出口ⅱ;所述绝缘保温层设置在金属壳ⅰ的底部、挡板、金属壳ⅲ的外周,其中金属壳ⅲ外围的绝缘保温层外缠绕设置所述电磁感应线圈;

6、所述温度传感器有多个,分别布置在所述熔盐入口、熔盐出口ⅰ、挡板上方、金属壳ⅲ的内壁、熔盐出口ⅱ处,并将采集到的温度数据输送到所述数据采集和控制中心;所述数据采集和控制中心用于控制电阻加热棒和电磁感应线圈的加热功率、熔盐入口处的熔盐流量。

7、进一步地,还包括导流球和导流板;所述导流球设置在熔盐入口的上方,使熔盐均匀流入金属壳ⅰ内部;所述导流板有多块,沿轴向平行,交错布置在金属壳ⅰ的内壁上,导流板上开设通孔,便于所述电阻加热棒通过。

8、进一步地,所述数据采集和控制中心若检测到金属壳ⅲ的贴壁温度过高,则停止电磁感应线圈的加热;若熔盐出口ⅱ的温度过低,则降低熔盐入口的熔盐流速或提高电阻加热棒和/或电磁感应线圈的加热功率;若熔盐出口ⅰ或挡板上方的温度没有达到预设值,则调节电阻加热棒的加热功率。

9、进一步地,所述熔盐出口ⅰ有若干个,沿金属壳ⅰ的周向均匀分布。

10、进一步地,所述电磁感应线圈的外周设置绝缘保护罩,用于保护电磁感应线圈并避免外部干扰。

11、进一步地,熔盐选用硝酸盐,对于所述金属壳ⅰ、金属壳ⅱ、金属壳ⅲ的材料,若工作温度在310℃以下,选择碳钢;若工作温度在480℃以下,选择9cr;若工作温度在570℃以下,选择奥氏体;若工作温度在600℃以下,选择镍基合金。

12、本发明的有益效果是:

13、(1)本发明将电磁感应加热和电阻加热耦合,有效缓解单一电阻加热器体积大、加热速度慢、加热功率低的缺点,具有响应时间快速、占地面积小的优势。

14、(2)本发明将电磁感应加热和电阻加热耦合,避免单一电磁感应加热器内熔盐温度分布不均匀、贴壁熔盐温度过高从而导致熔盐分解的问题。

15、(3)本发明在电磁感应加热部分可以充分利用电阻丝加热器的外壁,从而打破单一电磁感应加热器加热受内壁面积限制这一问题,提高电磁感应加热的效率。

16、(4)本发明在电磁感应加热部分的高温熔盐通过金属壳ⅱ向金属壳ⅰ与金属壳ⅱ之间的熔盐导热,对完成电阻丝加热的熔盐进行预加热,提高了电磁感应加热的效率。

技术特征:

1.一种电磁感应加热和电阻加热相耦合的熔盐加热装置,其特征在于,包括:挡板、电阻加热棒、金属壳ⅰ、金属壳ⅱ、金属壳ⅲ、绝缘保温层、电磁感应线圈、密封盖ⅰ、密封盖ⅱ、温度传感器、数据采集和控制中心;

2.根据权利要求1所述的电磁感应加热和电阻加热相耦合的熔盐加热装置,其特征在于,还包括导流球和导流板;所述导流球设置在熔盐入口的上方,使熔盐均匀流入金属壳ⅰ内部;所述导流板有多块,沿轴向平行,交错布置在金属壳ⅰ的内壁上,导流板上开设通孔,便于所述电阻加热棒通过。

3.根据权利要求1所述的电磁感应加热和电阻加热相耦合的熔盐加热装置,其特征在于,所述数据采集和控制中心若检测到金属壳ⅲ的贴壁温度过高,则停止电磁感应线圈的加热;若熔盐出口ⅱ的温度过低,则降低熔盐入口的熔盐流速或提高电阻加热棒和/或电磁感应线圈的加热功率;若熔盐出口ⅰ或挡板上方的温度没有达到预设值,则调节电阻加热棒的加热功率。

4.根据权利要求1所述的电磁感应加热和电阻加热相耦合的熔盐加热装置,其特征在于,所述熔盐出口ⅰ有若干个,沿金属壳ⅰ的周向均匀分布。

5.根据权利要求1所述的电磁感应加热和电阻加热相耦合的熔盐加热装置,其特征在于,所述电磁感应线圈的外周设置绝缘保护罩,用于保护电磁感应线圈并避免外部干扰。

6.根据权利要求1所述的电磁感应加热和电阻加热相耦合的熔盐加热装置,其特征在于,熔盐选用硝酸盐,对于所述金属壳ⅰ、金属壳ⅱ、金属壳ⅲ的材料,若工作温度在310℃以下,选择碳钢;若工作温度在480℃以下,选择9cr;若工作温度在570℃以下,选择奥氏体;

技术总结

本发明公开了一种电磁感应加热和电阻加热相耦合的熔盐加热装置,金属壳Ⅰ的外部依次同轴套设金属壳Ⅱ和金属壳Ⅲ;挡板连接金属壳Ⅰ和金属壳Ⅲ的底部并密封;金属壳Ⅰ底部开设熔盐入口,顶部设置密封盖Ⅱ,侧壁顶部开设熔盐出口Ⅰ;电阻加热棒顶部固连在密封盖Ⅱ上;密封盖Ⅰ设置在金属壳Ⅲ、金属壳Ⅱ的顶部;金属壳Ⅲ的侧壁顶部开设熔盐出口Ⅱ;金属壳Ⅲ外围的绝缘保温层外缠绕设置电磁感应线圈;温度传感器布置在熔盐入口、熔盐出口Ⅰ、挡板上方、金属壳Ⅲ的内壁、熔盐出口Ⅱ处,数据采集和控制中心接收温度数据并控制电阻加热棒和电磁感应线圈的加热功率、熔盐入口处的流量。本发明提高了熔盐加热效率,响应时间快速、占地面积小。

技术研发人员:周勇,周昊,李春峰,季梦婷,崔洁,吕来权,满海滨,马伟伟,杨红军,朱义凡,孔超

受保护的技术使用者:上海电气集团股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!