一种链篦机-回转窑球团提效、增产、节能和减排系统的制作方法

本发明涉及球团烟气处理,具体涉及一种链篦机-回转窑球团提效、增产、节能和减排系统。

背景技术:

1、目前我国球团生产工艺以链篦机-回转窑最为常见。近几年,随着矿石原料市场的变化,低品位矿石和高硫矿的规模化利用,使得球团生产系统排放烟气中的污染物浓度升高,污染物排放总量也呈现上升趋势。随着我国对钢铁行业超低排放指标“颗粒物排放浓度低于10mg/nm3,so2排放浓度低于35mg/nm3,nox排放浓度低于50mg/nm3”的实施,给钢铁企业带来巨大压力。

2、常规链篦机-回转窑球团生产工艺中,环冷机各段配套风机均抽取空气对球团进行冷却降温,这样导致球团生产系统外排烟气量大、含氧量高。经实测山西某钢铁公司年产120万吨链篦机回转窑球团,生产排放烟气含氧量为18~18.5%,烟气量为70~80万m3/h,处理前so2浓度为12000~15000mg/nm3,nox排放浓度约为300~350mg/nm3。

3、常规链篦机-回转窑球团配套的烟气超低排放系统,通常采用湿法脱硫+湿电除尘+升温scr脱硝工艺。该工艺中scr脱硝系统布置在湿法脱硫和湿电除尘设施后,系统运行控制不当极易导致脱硝催化剂堵塞、脱硝效率不达标等问题。此外,脱硝系统布置在湿法脱硫后,需对烟气进行换热和升温处理,因此需烟气换热器和升温热风炉的投入,不仅投资费用高,而且需要消耗大量的煤气。

4、总之,在目前链篦机-回转窑球团生产工艺和超低排放系统中,存在污染物排放总量大、处理设施投资高、运行能耗高等状况,且很难满足排放标准的进一步提高至“近零排放”的要求。

技术实现思路

1、为了解决上述背景技术中的问题,本发明提供了一种链篦机-回转窑球团提效、增产、节能和减排系统。

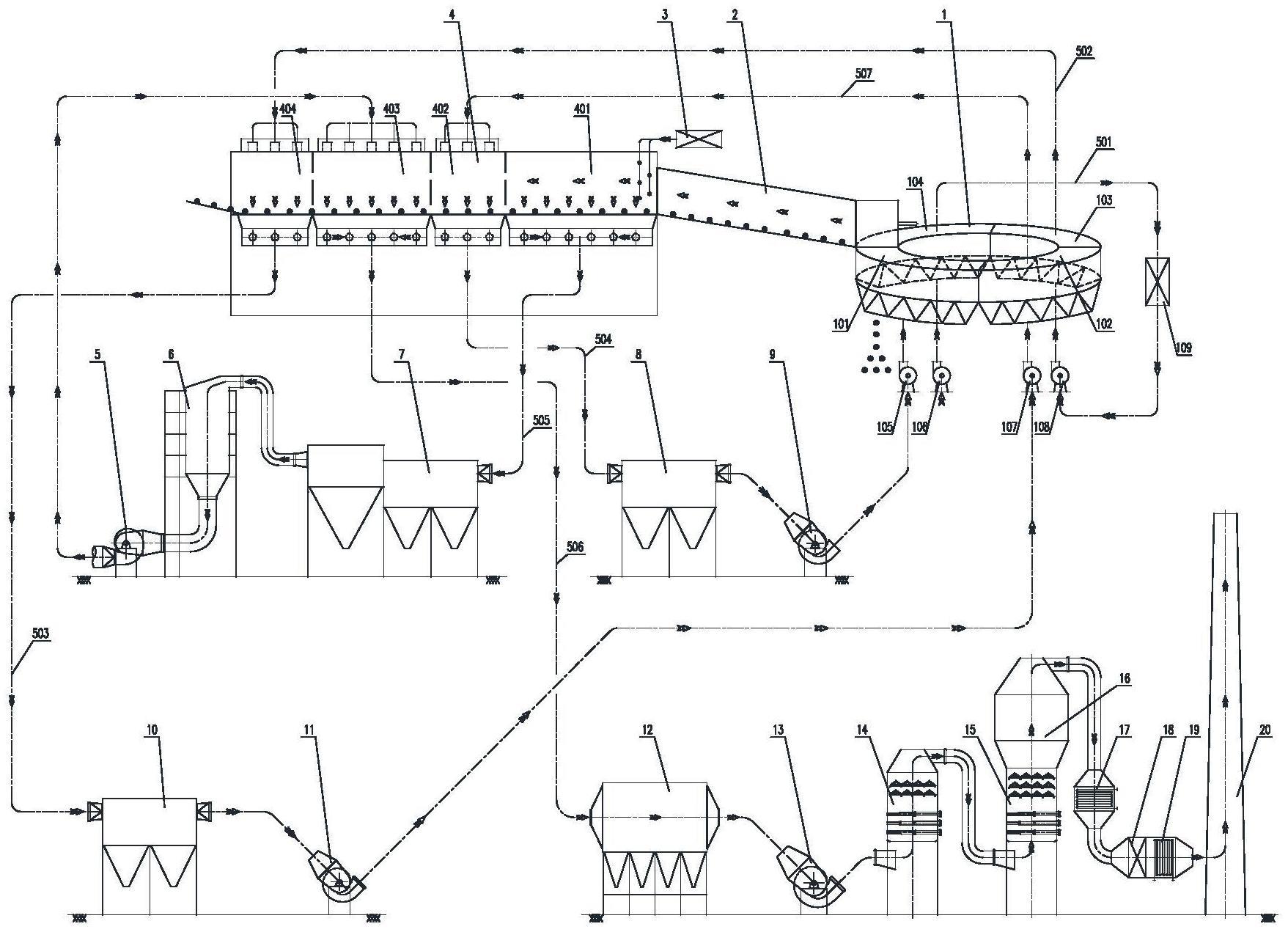

2、一种链篦机-回转窑球团提效、增产、节能和减排系统,包括顺序连接的链篦机、回转窑和环冷机,所述链篦机自生球团侧向回转窑侧顺序分为干燥一段、干燥二段、预热一段和预热二段,所述环冷机分为环冷一段、环冷二段、环冷三段和环冷四段,所述环冷四段风机入口抽取空气,环冷四段出口通过第一管道连接到环冷三段风机入口;

3、所述环冷三段出口通过第二管道连接到链篦机干燥一段入口;

4、所述干燥一段出口通过第三管道连接到环冷二段风机的入口,所述第三管道上自烟气流向顺序串联有第一除尘装置和第二风机;

5、所述环冷二段出口通过流通管道连接到链篦机预热一段顶部入口;

6、所述预热一段底部风箱出口通过第四管道连接到环冷一段风机的入口,所述第四管道上自烟气流向顺序串联有第二除尘装置和第三风机;

7、所述预热二段底部风箱出口通过第五管道连接到干燥二段顶部风箱入口,且所述第五管道上自烟气流向顺序串联有第三除尘装置、第二脱硝装置和第四风机;

8、所述干燥二段底部风箱出口通过第六管道连接到烟囱,所述第六管道上自烟气流向顺序串联有第四除尘装置、第五风机、脱硫装置和第五除尘装置。

9、在上述方案基础上并且作为上述方案优选方案:所述预热二段和回转窑连接处设置有第一脱硝装置;且所述第一脱硝装置为sncr脱硝装置。

10、在上述方案基础上并且作为上述方案优选方案:所述第二脱硝装置为免升温scr脱硝装置,且scr脱硝反应器内设置二至四层催化剂,催化剂清灰采用耙式吹灰器。

11、在上述方案基础上并且作为上述方案优选方案:所述脱硝装置所用脱硝剂为氨水、尿素或有机高分子脱硝剂。

12、在上述方案基础上并且作为上述方案优选方案:所述第一管道的热风可以通过余热回收装置回收热量,或将热风引至烘干机,作为原料烘干的热源,通过烘干机降温后的热风,经除尘处理后返回环冷三段风机入口。

13、在上述方案基础上并且作为上述方案优选方案:所述链篦机干燥一段的热风入口是在顶部或底部风箱。

14、在上述方案基础上并且作为上述方案优选方案:所述第二除尘装置和第三除尘装置均为耐高温的干式除尘器为多管除尘器、旋风除尘器、静电除尘器或其它除尘装置;且所述第三除尘装置烟气温度较所述第二除尘装置烟气温度低。

15、在上述方案基础上并且作为上述方案优选方案:所述第三风机和第四风机均为耐高温风机。

16、在上述方案基础上并且作为上述方案优选方案:所述第六管道上脱硫装置为干法脱硫装置、半干法脱硫装置或湿法脱硫装置;

17、当所述脱硫装置为湿法脱硫装置时,所述第五除尘装置为管束除雾或湿式电除尘器,在脱硫装置前设置第五风机;所述第五除尘装置后设置冷凝装置、收水装置和升温装置,用于消除烟气中的水汽,达到“消白”效果,收水装置收集的冷凝水经过处理后,全部用作脱硫系统工艺水,湿法脱硫产生的脱硫废水,经过废水处理装置后,90%以上的废水回用至脱硫系统或者生产系统,其余废水外排;

18、当所述脱硫装置为干法、半干法脱硫装置时,所述第五除尘装置为袋式除尘,所述第五除尘装置后设置一台引风机。在上述方案基础上并且作为上述方案优选方案:所述第一除尘装置与第四除尘装置为静电除尘器、布袋除尘器、多管除尘器或旋风除尘器。

19、本发明由于采用以上技术方案,使之与现有技术相比,具有以下的优点和积极效果:

20、1、有利于提高球团成品率、增加球团产量。本发明通过多级热风循环工艺,有效回收利用生产过程中散失的热量,并且优化了生产工艺,降低了生球爆球率,提高球团成品率,增加球团产量。

21、2、有利于降低运行能耗。本发明将环冷四段的热风回用,有效回收利用了热量;通过对生产各段热风合理的循环利用,降低了外排烟气量,降低了烟气治理运行费用;对产生nox的工段,在合适温度区间分别采用sncr脱硝和免升温scr脱硝工艺,免去大量消耗煤气燃烧升温球团烟气scr脱硝和ggh换热器的常规工序,减少了能源消耗。

22、3、有利于减少污染物排放总量。本发明球团生产过程,取消了环冷三段、环冷四段生产环节环境除尘排放口,减少了颗粒物的排放总量;外排烟气只设置有一个排放口,通过对烟气的合理循环利用,减少了外排烟气总量,减少污染物的排放总量;烟气含氧量从18%降低至16%,可在含氧量为16%的基础上实现超低排放,减少了污染物排放总量。

23、4、有利于节约投资成本。本发明脱硝系统采用sncr脱硝和前置免升温脱硝,免去ggh换热器系统的投资费用;由于减少了外排烟气总量,降低了烟气含氧量,降低了烟气处理装置的投资费用,节约投资成本。

技术特征:

1.一种链篦机-回转窑球团提效、增产、节能和减排系统,包括顺序连接的链篦机、回转窑和环冷机,所述链篦机自生球团侧向回转窑侧顺序分为干燥一段、干燥二段、预热一段和预热二段,所述环冷机分为环冷一段、环冷二段、环冷三段和环冷四段,其特征在于:所述环冷四段风机入口抽取空气,环冷四段出口通过第一管道连接到环冷三段风机入口;

2.根据权利要1所述的一种链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述预热二段和回转窑连接处设置有第一脱硝装置;且所述第一脱硝装置为sncr脱硝装置。

3.根据权利要1所述的一种链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述第二脱硝装置为免升温scr脱硝装置,且scr脱硝反应器内设置二至四层催化剂,催化剂清灰采用耙式吹灰器。

4.根据权利要求2或3所述的一种链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述脱硝装置所用脱硝剂为氨水、尿素或有机高分子脱硝剂。

5.根据权利要求1所述的一种链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述第一管道的热风可以通过余热回收装置回收热量,或将热风引至烘干机,作为原料烘干的热源,通过烘干机降温后的热风,经除尘处理后返回环冷三段风机入口。

6.根据权利要求1所述的一种链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述链篦机干燥一段的热风入口是在顶部或底部风箱。

7.根据权利要求1所述的一种链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述第二除尘装置和第三除尘装置均为耐高温的干式除尘器,为多管除尘器、旋风除尘器、静电除尘器或其它除尘装置;且所述第三除尘装置烟气温度较所述第二除尘装置烟气温度低。

8.根据权利要求1所述的一种链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述第三风机和第四风机均为耐高温风机。

9.根据权利要求1所述的一种链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述第六管道上脱硫装置为干法脱硫装置、半干法脱硫装置或湿法脱硫装置;

10.根据权利要求1所述的链篦机-回转窑球团提效、增产、节能和减排系统,其特征在于,所述第一除尘装置与第四除尘装置为静电除尘器、布袋除尘器、多管除尘器或旋风除尘器。

技术总结

本发明公开了一种链篦机‑回转窑球团提效、增产、节能和减排系统,包括顺序连接的链篦机、回转窑和环冷机;环冷机环冷四段风机抽取空气,环冷四段出口连接到环冷三段风机,环冷三段出口连接到链篦机干燥一段入口,干燥一段出口连接到环冷二段风机,环冷二段出口连接到链篦机预热一段顶部入口,预热一段底部风箱出口连接到环冷一段风机;预热二段底部风箱出口通过管道连接到干燥二段顶部风箱入口,管道上串联有除尘装置、脱硝装置和风机;干燥二段底部风箱出口通过管道连接到烟囱,管道上有除尘装置和脱硫装置。本发明充分利用各工段热风和烟气的特性,提高球团成品率、增加球团产量、降低运行能耗、减少污染物排放总量、节约投资成本。

技术研发人员:宗林

受保护的技术使用者:江苏盐环实业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!