一种真空集热外玻管及其制备方法与流程

本发明涉及真空集热管外玻管,具体为一种真空集热外玻管及其制备方法。

背景技术:

1、金属-玻璃火焰熔封加工外玻管为现生产真空集热管用外玻管主要方式,目前,主要采用两种方式进行制备,即采用4j29可伐合金依次封接3种过渡玻璃再与3.3硼硅酸盐玻璃进行火焰熔封成外玻管的方式制备,需随膨胀系数变化梯度进行封接,因此,在制备外玻管时,所需过渡玻璃种类多、封接次数多,工艺繁琐,生产效率低。或者采用膨胀系数为4.0×10-6/℃的新型定膨胀合金和玻璃膨胀系数为4.0×10-6/℃的玻璃管火焰熔封成外玻管的方式制备,这种方式虽然减少了过渡玻璃种类,降低了封接次数,但是,存在新型定膨胀合金与玻璃膨胀曲线匹配温度范围窄,熔封件退火后结构应力大,存在真空失效隐患,同时封接合金环需进行车制薄边,封接难度大,加工成本高。

技术实现思路

1、针对现有技术中存在的过渡玻璃种类多、封接次数多,工艺繁琐,生产效率低以及存在真空时效隐患,封接难度大,加工成本高的问题,本发明提供一种真空集热外玻管及其制备方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、本发明提供一种真空集热外玻管,包括可伐合金环,所述可伐合金环依次封接钼玻璃组、3#玻璃和4.0玻管;其中,所述可伐合金环的热膨胀系数为4.8~4.9×10-6/℃,钼玻璃组的热膨胀系数为4.7~4.8×10-6/℃,3#玻璃的热膨胀系数为4.45~4.55×10-6/℃,4.0玻管的热膨胀系数为4.0×10-6/℃。

4、进一步地,所述3#玻璃按重量分数计包括以下原料组分:67%~71%的sio2、18%~25%的b2o3、3%~5%的zno、2%~4%的na2o、1%~3%的al2o3和0.1%~0.5%的li2o。

5、优选地,所述可伐合金环为4j29可伐合金。

6、优选地,所述可伐合金环与钼玻璃组之间,钼玻璃组与3#玻璃之间,3#玻璃与4.0玻管之间均采用火焰加工熔封。

7、如上述真空集热外玻管的制备方法,包括以下步骤:

8、s1:对可伐合金环进行烧氢处理;

9、s2:对钼玻璃组和烧氢后的可伐合金环进行预热,并进行火焰熔封处理;

10、s3:将与可伐合金环熔封处理后的钼玻璃组依次与3#玻璃和4.0玻管进行火焰熔封处理,制成真空集热外玻管;

11、s4:对熔封处理后的真空集热外玻管进行退火,即完成真空集热外玻管的制备。

12、进一步地,s1中烧氢处理温度为800~1300℃。

13、进一步地,s4中退火温度为510℃,退火时间为35~45min。

14、进一步地,s4中退火升温速率为4~6℃/min,s4中退火降温速率为1~4℃/min。

15、优选地,s2或s3中火焰熔封处理的条件为,采用天然气熔封,火焰温度780~830℃之间,熔封时间2~3min。

16、优选地,s2或s3中火焰熔封处理的条件为,采用氢气与氧气燃烧的方式熔封进行火焰熔封处理,火焰温度850~890℃之间,熔封时间1~2min。

17、与现有技术相比,本发明具有以下有益效果:

18、本发明一种真空集热外玻管,该外玻管通过将可伐合金环依次封接钼玻璃组、3#玻璃和4.0玻管;所述可伐合金环的热膨胀系数为4.8~4.9×10-6/℃,钼玻璃组的热膨胀系数为4.7~4.8×10-6/℃,3#玻璃的热膨胀系数为4.45~4.55×10-6/℃,4.0玻管的热膨胀系数为4.0×10-6/℃,该外玻管在封接的过程中,只需封接3次,减少了2段封接次数,使封接效率提升了一倍,且可伐合金环不需要车制薄边,降低了封接难度和成本。与此同时,4j29可伐和钼组玻璃的匹配封接消除了退火后的结构应力,降低了真空失效的隐患。

19、3#玻璃的应用,可以保证在满足外玻管所需热膨胀系数的同时,使外玻管具有良好的化学稳定性、透光性和封接匹配性,同时可以降低玻璃的熔制温度。

20、本发明还提供一种上述真空集热外玻管的制备方法,该方法只需对可伐合金环进行烧氢处理;然后对钼玻璃组和烧氢后的可伐合金环进行预热,并进行火焰加工熔封处理,将与可伐合金环熔封处理后的钼玻璃组依次与钼玻璃组、3#玻璃和4.0玻管进行火焰熔封处理,制成真空集热外玻管;最后,对熔封处理后的真空集热外玻管进行退火,即完成真空集热外玻管的制备。封接工艺简单,技能要求降低,封接效率提高,将原来5道的过渡封接变为只封接3道,生产效率提高到2倍;封接产品安全可靠,产品寿命长,封接处机械强度和透光性能好。

技术特征:

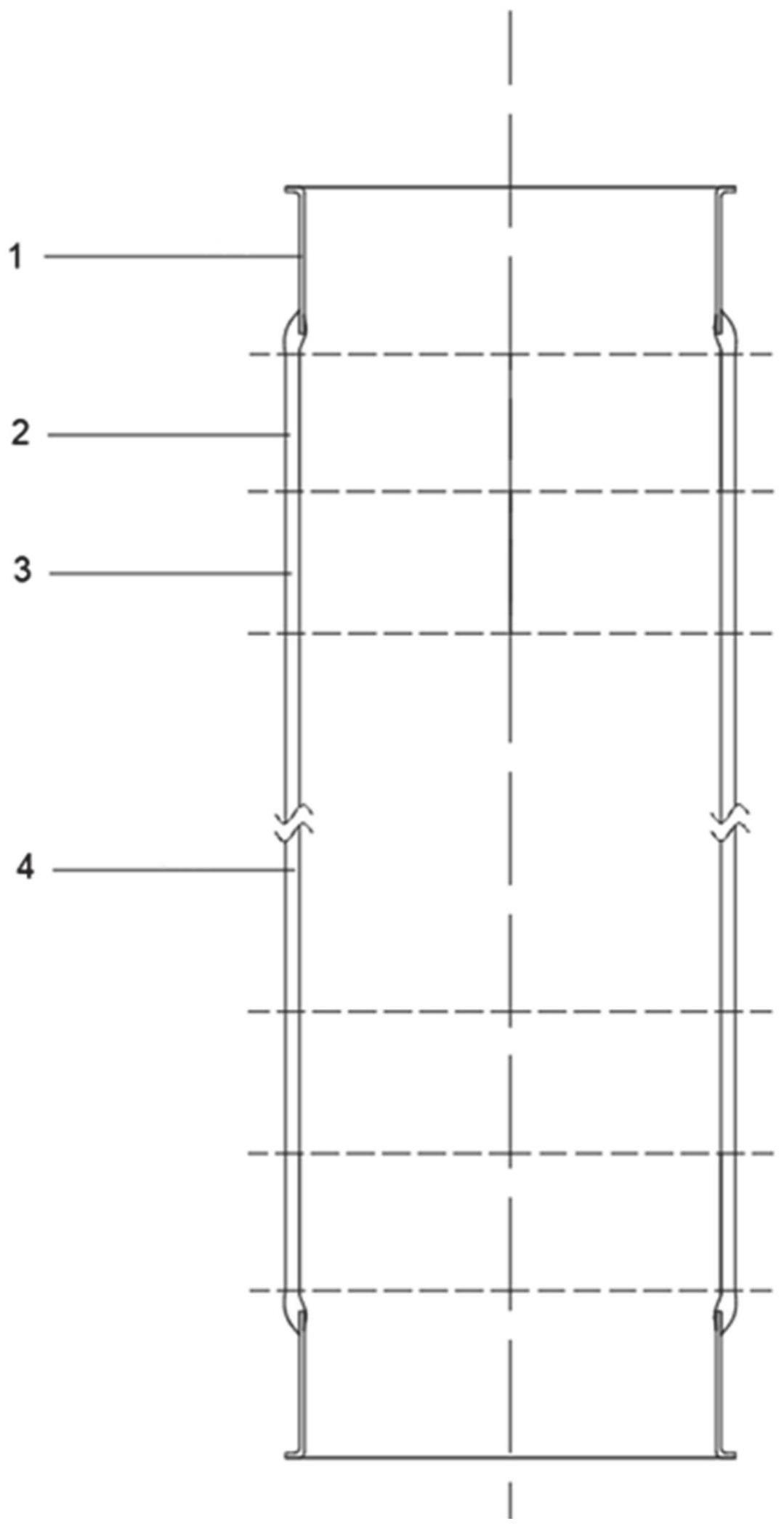

1.一种真空集热外玻管,其特征在于,包括可伐合金环(1),所述可伐合金环(1)依次封接钼玻璃组(2)、3#玻璃(3)和4.0玻管(4);其中,所述可伐合金环(1)的热膨胀系数为4.8~4.9×10-6/℃,钼玻璃组(2)的热膨胀系数为4.7~4.8×10-6/℃,3#玻璃(3)的热膨胀系数为4.45~4.55×10-6/℃,4.0玻管(4)的热膨胀系数为4.0×10-6/℃。

2.根据权利要求1所述的真空集热外玻管,其特征在于,所述3#玻璃(3)按重量分数计包括以下原料组分:67%~71%的sio2、18%~25%的b2o3、3%~5%的zno、2%~4%的na2o、1%~3%的al2o3和0.1%~0.5%的li2o。

3.根据权利要求1所述的真空集热外玻管,其特征在于,所述可伐合金环为4j29可伐合金。

4.根据权利要求1-3任一项所述的真空集热外玻管,其特征在于,所述可伐合金环(1)与钼玻璃组(2)之间,钼玻璃组(2)与3#玻璃(3)之间,3#玻璃(3)与4.0玻管(4)之间均采用火焰加工熔封。

5.如权利要求1-4任一项所述的真空集热外玻管的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的真空集热外玻管的制备方法,其特征在于,s1中烧氢处理温度为800~1300℃。

7.根据权利要求5所述的真空集热外玻管的制备方法,其特征在于,s4中退火温度为510℃,退火时间为35~45min。

8.根据权利要求5所述的真空集热外玻管的制备方法,其特征在于,s4中退火升温速率为4~6℃/min,s4中退火降温速率为1~4℃/min。

9.根据权利要求5-8任一项所述的真空集热外玻管的制备方法,其特征在于,s2或s3中火焰熔封处理的条件为,采用天然气熔封,火焰温度780~830℃之间,熔封时间2~3min。

10.根据权利要求5-8任一项所述的真空集热外玻管的制备方法,其特征在于,s2或s3中火焰熔封处理的条件为,采用氢气与氧气燃烧的方式熔封进行火焰熔封处理,火焰温度850~890℃之间,熔封时间1~2min。

技术总结

本发明涉及真空集热管外玻管技术领域,涉及一种真空集热外玻管及其制备方法。该外玻管通过将可伐合金环依次封接钼玻璃组、3#玻璃和4.0玻管;所述可伐合金环的热膨胀系数为4.8~4.9×10<supgt;‑6</supgt;/℃,钼玻璃组的热膨胀系数为4.7~4.8×10<supgt;‑6</supgt;/℃,3#玻璃的热膨胀系数为4.45~4.55×10<supgt;‑6</supgt;/℃,4.0玻管的热膨胀系数为4.0×10<supgt;‑6</supgt;/℃,该外玻管在封接的过程中,只需封接3次,减少了2段封接次数,使封接效率提升了一倍,且可伐合金环不需要车制薄边,降低了封接难度和成本。与此同时,4J29可伐和钼组玻璃的匹配封接消除了退火后的结构应力,降低了真空失效的隐患。解决现有技术中存在的过渡玻璃种类多、封接次数多,工艺繁琐,生产效率低以及存在真空时效隐患,封接难度大,加工成本高的问题。

技术研发人员:孙攀,王涛,赵荣飞,尚复生,田文伟

受保护的技术使用者:陕西宝光真空电器股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!