换热器的制作方法

本发明涉及换热,特别涉及换热器。

背景技术:

1、换热器,是工业中一种重要的热交换设备,在化工、石油、动力、食品及其它许多工业生产中占有重要地位。其是通过热传递的方式,将热量从热流体传递到冷流体。根据用途的不同可以分为:加热器、冷却器、冷凝器、蒸发器和再沸器等。按照操作过程可分为:间壁式、混合式、蓄热式(或称回热式)三大类。

2、目前,换热器的换热方式是,通过放热流体、受热流体的相对流动实现;由此,必然存在以下缺陷:

3、1、受物料本身的比热容影响,放热、吸热过程中,热利用不完全;

4、2、放热流体的流量远大于受热流体的流量,流体的驱动设备能耗大。

技术实现思路

1、为了解决背景技术中存在的技术问题,本发明提供换热器,超导媒介提高热利用率;减少放热流体的流量、用量,从而降低驱动设备能耗。

2、本发明解决所采用的技术方案是:

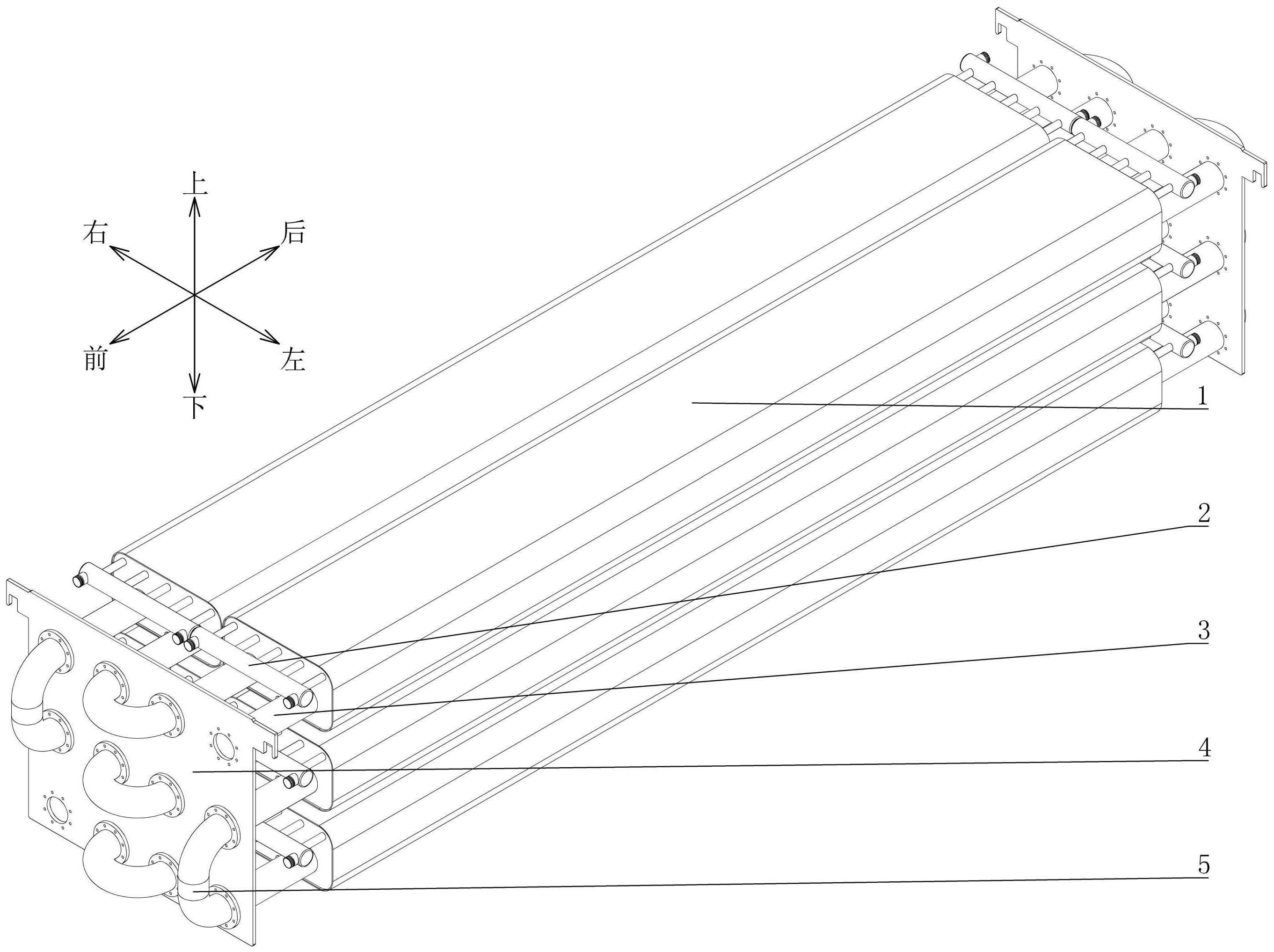

3、换热器,包括:换热机构。所述换热机构内穿设有放热机构、受热管,换热机构内填充设置有超导媒介物料,用于使放热机构、受热管在换热机构内进行热交换;换热机构矩形阵列分布设置有多组,并且在前、后两侧分布设置有组合机构,所述组合机构的一侧与受热管相连通,组合机构的另一侧连通设置有连接弯头,所述连接弯头与多组换热机构的受热管串接连通,形成换热组合体。

4、进一步的,所述换热机构,包括:

5、沿前后方向贯通的换热仓,所述换热仓前后两端的开口处密封设置有封板,换热仓外的下低端贴设有伴热板,所述伴热板沿前后方向间隔设置有多组,换热仓内设置有蓄热棒,所述蓄热棒沿左右方向并排设置有多根。

6、进一步的,所述封板,包括:

7、封板本体,所述封板本体上贯穿设置有放热管穿孔、受热管穿孔、加注口,所述放热管穿孔用于插设放热机构,所述受热管穿孔用于插设受热管,所述加注口用于向换热仓内加注超导媒介物料,加注口处密封螺接设置有密封螺栓。

8、进一步的,所述放热管穿孔沿左右方向并列设置有多个;

9、所述受热管穿孔沿左右方向并列设置有两个,并分插设两根受热管。

10、进一步的,所述放热机构,包括:

11、设置于换热仓前、后两侧的管包,所述管包上连通设置有放热管、外接口,所述放热管设置于前、后管包之间,并插设于放热管穿孔内,所述外接口与供热管路相连通。

12、进一步的,所述放热管沿沿左右方向并列设置有多个,并分别插设于多个放热管穿孔内。

13、进一步的,所述组合机构,包括:

14、设置于换热仓前、后两侧组合板,所述组合板上贯穿设置有受热管接口、固定孔组,所述受热管接口设置有多个并分别与受热管相连通,组合板左、右两侧壁的上部设置有吊耳。

15、进一步的,所述连接弯头的连接端设置有法兰盘;

16、所述固定孔组以受热管接口为中心圆形阵列分布设置,并与连接弯头的法兰盘相匹配,使连接弯头与受热管相连通。

17、一种撬装换热站,包括:

18、包括:撬装架;

19、所述撬装架内设置有多组矩形阵列分布的换热组合体,撬装架内设置有多根相互平行的滑轨;换热组合体通过滑轨滑入撬装架内,再进行固定。

20、进一步的,所述换热仓的端口内壁与封板外边沿相焊接;

21、所述放热管穿孔与放热管外壁相焊接;

22、所述管包与放热管、外接口相焊接;

23、所述受热管穿孔与受热管外壁相焊接;

24、所述受热管接口与受热管端部外沿相焊接。

25、本发明换热器的优点在于:

26、1、通过超导媒介,保证换热器本身的热量,提高热利用率;

27、2、通过蓄热棒、伴热板,保证生产的连续性;

28、3、通过超导媒介、蓄热棒,保证换热机构内部的温度,从而减小放热流体的流量、用量,降低驱动设备能耗。

技术特征:

1.换热器,其特征在于:

2.根据权利要求1所述的换热器,其特征在于:

3.根据权利要求2所述的换热器,其特征在于:

4.根据权利要求3所述的换热器,其特征在于:

5.根据权利要求4所述的换热器,其特征在于:

6.根据权利要求5所述的换热器,其特征在于:

7.根据权利要求6所述的换热器,其特征在于:

8.根据权利要求7所述的换热器,其特征在于:

9.一种撬装换热站,根据权利要求8所述的换热器,其特征在于:

10.根据权利要求1所述的换热器,其特征在于:

技术总结

本发明涉及换热器,包括:换热机构;换热机构内穿设放热机构、受热管,换热机构内填充设有超导媒介物料,用于使放热机构、受热管在换热机构内进行热交换;换热机构矩形阵列分布设有多组,并且在前、后两侧分布设有组合机构,组合机构的一侧与受热管相连通,组合机构的另一侧连通设有连接弯头,连接弯头与多组换热机构的受热管串接连通,形成换热组合体。本发明的换热器,超导媒介提高热利用率;降低放热流体的流量、用量,从而降低驱动设备能耗。

技术研发人员:李祥红,高奎喜,张志涛,田芳园

受保护的技术使用者:东营市富宏光热石油工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!