一种适用于高粘度多聚物的脱挥预热装置及预热方法与流程

本发明涉及换热器,特别是一种适用于高粘度多聚物的脱挥预热装置及预热方法。

背景技术:

1、连续本体聚合工艺是目前生产苯乙烯系列树脂较先进的技术。该工艺几乎不添加其他助剂,不用大量水作为聚合介质,与传统的悬浮聚合和乳液聚合工艺相比,有产率高、产品质量好、能耗低、后处理简单和环境污染小等优点。然而,本体聚合工艺中的高温、高粘流体在高真空下操作带来的工程问题难度颇大,在脱挥工序表现的尤为典型和集中。目前,本体聚合工艺生产苯乙烯系列树脂的转化率为50%~80%之间,有20%~50%的单体或易挥发组分需要在脱挥工序中脱出。该体系的残留挥发成分主要为苯乙烯,由于苯乙烯沸点较高,与聚苯乙烯相容性良好,亨利系数不大,因此脱挥过程通常在高温、高真空下操作。在物料进入脱挥器之前,需要在预热器中对物料进行预热,以此降低聚合物体系粘度,增加扩散系数。

2、管壳式换热器常用来在脱挥期间用作预热器。一般聚合物在管程内传输。然而对于高固含量、高粘性层流流体,需要大的传热面积来满足要求的传热效率。大幅度增加管壳式换热器的换热面积,需要显著增加换热管数量及壳体尺寸,由此导致设备尺寸和成本明显提高。另外还存在高径向温度梯度的问题,这时管壁侧与中心部位脱挥效果迥异,这些不利于脱挥效率和脱挥质量的控制。当管道较长时还容易发生结垢、积垢、堵塞等打断聚合物生产并增加维护成本。如果聚合物在壳程传输,在设备内设旋转部件,强制高粘物料流动与混合,来增加换热效率,这种方案存在结构复杂、制造和维护成本高、能耗高等缺点,同时用一般搅拌方法在高粘度物料中脱出小分子物质十分困难。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述或现有技术中存在的问题,提出了本发明。

3、因此,本发明的目的是提供一种适用于高粘度多聚物的脱挥预热装置,不仅占用空间较小,而且能够降低温度梯度,降低维护成本,减少能量消耗。

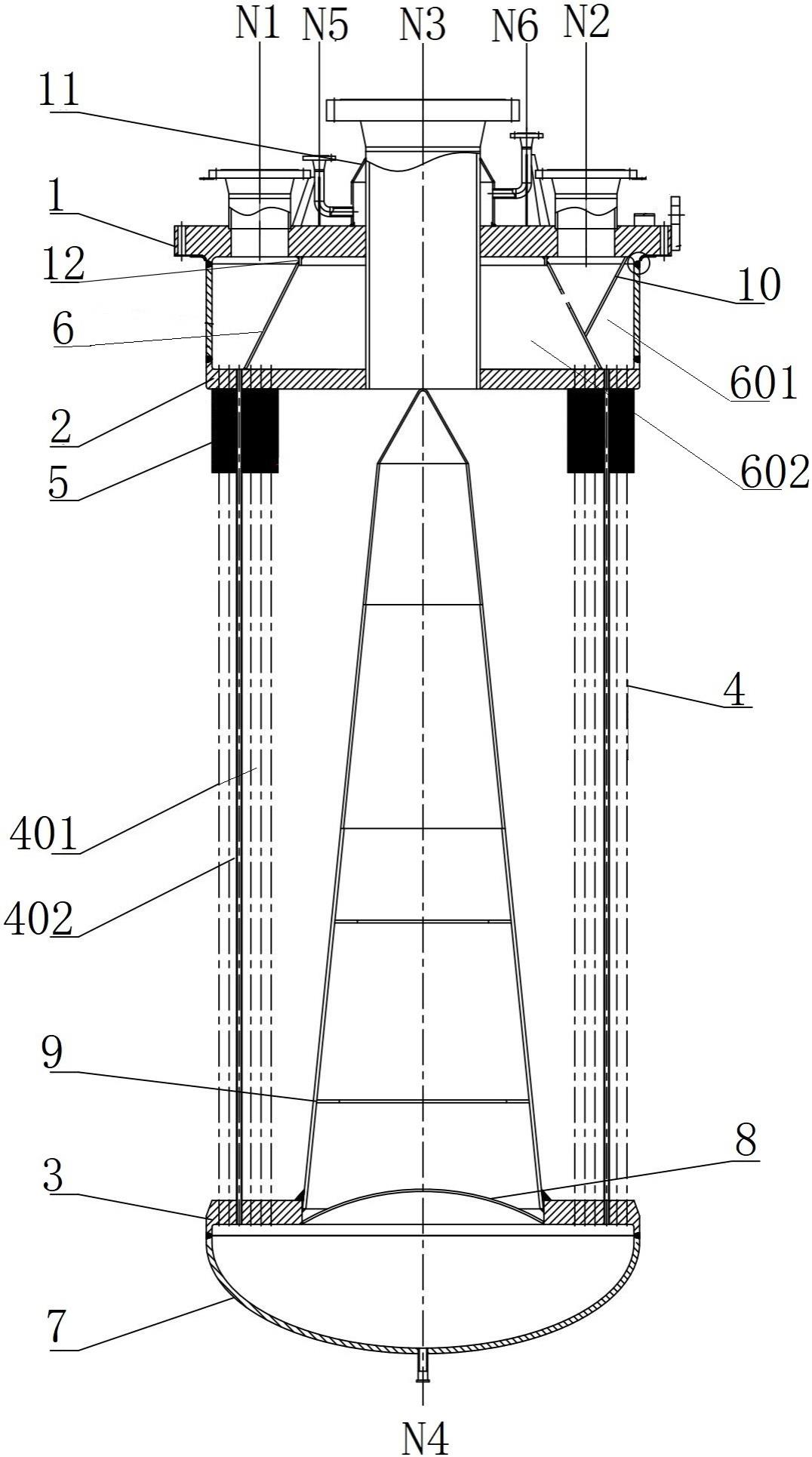

4、为解决上述技术问题,本发明提供如下技术方案:一种适用于高粘度多聚物的脱挥预热装置,其包括,本体,所述本体内具有一安装空间;

5、若干换热管组件,设于所述安装空间内并位于所述本体的边缘处;若干所述换热管组件将安装空间分割成聚合物容纳空间和沿轴向包裹在聚合物容纳空间外的换热空间;其中,所述换热空间具有依次从内至外设置的换热内区和换热外区;

6、上管箱,设于所述本体的入口端;所述上管箱上设置有与聚合物容纳空间连通的聚合物入口、与换热外区连通的第一热介质入口,以及与换热内区连通的第一热介质出口;

7、传热介质从第一热介质入口进入本体沿着换热外区自上而下流至换热内区,再沿着换热内区自下而上从第一热介质出口流出;聚合物从聚合物入口流入至聚合物容纳空间内,在压力作用下依次流入换热内区和换热外区进行热传递。

8、作为本发明所述适用于高粘度多聚物的脱挥预热装置的一种优选方案,其中:所述本体包括:与所述上管箱固定连接的上管板、与所述上管板相对设置的下管板,以及与所述下管板连接的第一封头;所述上管板与下管板之间预设一定的距离形成安装空间。

9、作为本发明所述适用于高粘度多聚物的脱挥预热装置的一种优选方案,其中:若干所述换热管组设置于所述上管板和所述下管板之间并沿二者周向均匀分布;沿所述换热管长度方向设有若干翅片,所述翅片之间设有流动通道。

10、作为本发明所述适用于高粘度多聚物的脱挥预热装置的一种优选方案,其中:所述翅片在垂直方向上与水平方向上间隔设置;每个所述翅片与相邻的垂直方向的翅片,以及相邻的水平方向的翅片之间都具有流动通道;所述聚合物流经所述流动通道并与所述翅片换热。

11、作为本发明所述适用于高粘度多聚物的脱挥预热装置的一种优选方案,其中:所述翅片的四周设置为倒斜边;所述流动通道由两端的聚合物容纳段和中间段构成,所述中间段的流动通道的宽度沿着聚合物流向方向逐渐增大。

12、作为本发明所述适用于高粘度多聚物的脱挥预热装置的一种优选方案,其中:所述下管板中部开设有通口;所述通口内设置有第二封头;所述第一封头设置为弧形状;所述第一封头的弧形顶点处设置排污口。

13、作为本发明所述适用于高粘度多聚物的脱挥预热装置的一种优选方案,其中:所述聚合物容纳空间内设置有分配器,所述分配器位于聚合物入口下方;所述分配器的直径靠近所述聚合物入口的一端沿其长度方向逐渐增大,形成上细下粗的锥形。

14、作为本发明所述适用于高粘度多聚物的脱挥预热装置的一种优选方案,其中:还包括设置于所述上管箱内的分流隔板;所述分流隔板设置为锥形且两端分别所述上管板与上管箱连接;分流隔板将上管箱分割为所述第一热介质入口连通的进入区和与所述第一热介质出口连通的回流区;换热外区与进入区连通,换热内区与回流区连通;

15、所述分流隔板的直径沿着靠近上管箱的一端向着靠近上管板的一端逐渐增大;

16、所述分流隔板靠近所述第一热介质出口处设置有弧形隔板,所述弧形隔板、分流隔板,以及上管箱形成阻隔空间并与所述第一热介质出口连通;所述分流隔板靠近所述弧形隔板处开设流出口,所述流出口与所述第一热介质出口连通。

17、作为本发明所述适用于高粘度多聚物的脱挥预热装置的一种优选方案,其中:还包括与所述聚合物入口法兰连接的夹套,所述夹套的两端分别设置第二热介质入口以及第二热介质出口。

18、一种如上述所述的其中适用于高粘度多聚物的脱挥预热装置的预热方法,其中:具体包括以下步骤:

19、步骤一、传热介质从第一热介质入口进入到上管箱内,顺着分流隔板传热介质进入到进入区沿着换热管组的换热外区自上而下流入换热内区,再沿着换热内区自下而上流入出口区再从第一热介质出口流出;

20、步骤二、翅片与换热管组进行热交换;

21、步骤三、传热介质从第二热介质入口进入,聚合物入口进行加热,传热介质从第二热介质出口排出;当聚合物通过时能够进行热传递;

22、步骤四、聚合物从聚合物入口进入到聚合物容纳空间内,在分配器的作用下向两侧挤压,进入到由翅片构成的流动通道内,实现换热与切割;

23、步骤五、被切割和换热的聚合物进入到脱挥器中。

24、本发明的有益效果:本发明通过换热管组与上、下管片隔离出聚合物容纳空间与换热空间,并在换热管组上布置翅片形成通道,使聚合物通过此通道得以预热,该通道两端具有聚合物容纳段和中间段,而中间段内窄外宽,减小了结垢、积垢、堵塞等风险,提高换热效率,降低维护成本;并且在聚合物容纳空间内设置了上窄下宽的锥形分配器,聚合物与锥形分配器斜面正压力的水平分量可以作为聚合物进入通道的推动力分量,减少能耗。

技术特征:

1.一种适用于高粘度多聚物的脱挥预热装置,其特征在于:包括,

2.如权利要求1所述的适用于高粘度多聚物的脱挥预热装置,其特征在于:所述本体包括:与所述上管箱固定连接的上管板、与所述上管板相对设置的下管板,以及与所述下管板连接的第一封头;所述上管板与下管板之间预设一定的距离形成安装空间。

3.如权利要求2所述的适用于高粘度多聚物的脱挥预热装置,其特征在于:若干所述换热管组设置于所述上管板和所述下管板之间并沿二者周向均匀分布;沿所述换热管组长度方向设有若干翅片,所述翅片之间设有流动通道。

4.如权利要求3所述的适用于高粘度多聚物的脱挥预热装置,其特征在于:所述翅片在垂直方向上与水平方向上间隔设置;每个所述翅片与相邻的垂直方向的翅片,以及相邻的水平方向的翅片之间都具有流动通道;所述聚合物流经所述流动通道并与所述翅片换热。

5.如权利要求3所述的适用于高粘度多聚物的脱挥预热装置,其特征在于:所述翅片的四周设置为倒斜边;所述流动通道由两端的聚合物容纳段和中间段构成,所述中间段的流动通道的宽度沿着聚合物流向方向逐渐增大。

6.如权利要求2所述的适用于高粘度多聚物的脱挥预热装置,其特征在于:所述下管板中部开设有通口;所述通口内设置有第二封头;所述第一封头设置为弧形状;所述第一封头的弧形顶点处设置排污口。

7.如权利要求1所述的适用于高粘度多聚物的脱挥预热装置,其特征在于:所述聚合物容纳空间内设置有分配器,所述分配器位于聚合物入口下方;所述分配器的直径靠近所述聚合物入口的一端沿其长度方向逐渐增大,形成上细下粗的锥形。

8.如权利要求2所述的适用于高粘度多聚物的脱挥预热装置,其特征在于:还包括设置于所述上管箱内的分流隔板;所述分流隔板设置为锥形且两端分别所述上管板与上管箱连接;分流隔板将上管箱分割为所述第一热介质入口连通的进入区和与所述第一热介质出口连通的回流区;换热外区与进入区连通,换热内区与回流区连通;

9.如权利要求1所述的适用于高粘度多聚物的脱挥预热装置,其特征在于:还包括与所述聚合物入口法兰连接的夹套,所述夹套的两端分别设置第二热介质入口以及第二热介质出口。

10.一种如权利要求1~9任一所述的适用于高粘度多聚物的脱挥预热装置的预热方法,其特征在于:具体包括以下步骤:

技术总结

本发明公开了一种适用于高粘度多聚物的脱挥预热装置及预热方法,涉及换热器技术领域。包括:本体,本体内具有一安装空间;若干换热管组,设于安装空间内并位于本体的边缘处;若干换热管组将安装空间分割成聚合物容纳空间和沿轴向包裹在聚合物容纳空间外的换热空间;其中,换热空间具有依次从内至外设置的换热内区和换热外区;上管箱,设于本体的入口端;上管箱上设置有与聚合物容纳空间连通的聚合物入口、与换热外区连通的第一热介质入口,以及与换热内区连通的第一热介质出口。本发明的有益效果为提高换热效率,减少能量消耗。

技术研发人员:宋若愚,王利峰,宋愚,王桂明

受保护的技术使用者:南京华兴压力容器制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!