一种中空腔体折流板的管壳式换热器

本发明涉及一种管壳式换热器,尤其是涉及一种设置折流板的管壳式换热器。

背景技术:

1、换热器是实现化工生产过程中热量交换和传递不可缺少的设备,在石油化工、低温制冷、空气分离、海水淡化等领域,常常需要把低温流体加热或者把高温流体冷却,把液体汽化成蒸汽或者把蒸汽冷凝成液体。这些过程均和热量传递有着密切联系,因而均可以通过换热器来完成。

2、常用的换热器包括管壳式换热器和板式换热器。传统的管壳式换热器大多采用光滑管作为换热器用管。这种传统的管壳式换热器与各种新型的板式换热器相比存在诸多劣势,譬如,传热效率低下、换热器体积庞大等;但是管壳式换热器也有许多自身的优势,譬如,制造简单、耐高温高压、维护方便。因此在传统管壳式换热器的基础上研发一种双面强化高效换热器迫在眉睫。目前国内已经出现一些以光滑管为基础进行二次开发的高效换热器,但是在强化传热效果方面并不理想。

3、目前为止,传统的高效换热器多采用单一的强化换热手段。一是采用粗糙表面强化换热管,通过改进壁表面形状设计形成脱涡流,达到破坏边界层,提高边界层内的传热性能的目的,例如横纹槽管、螺旋槽管、纵槽管、波纹管、正旋管以及翅片管等。二是采用远壁面扰流元件,产生了连续不断的涡流,在离心力的影响下使管中心的流体和壁面边界层的流体充分混合。但是单一的手段其换热效果不理想。

4、传统的折流板管壳式换热器中,一般采用弓形折流板支撑管束,弓形折流板所使用的材料为钢板或不锈钢板。传统的换热器都设置折流板,例如设置弓形折流板避免流体短路,以达到强化传热的目的。但是仅仅采用弓形折流板虽然能够一定程度上达到强化传热的目的,但是还可以继续对其进行改进,以实现进一步强化传热。

技术实现思路

1、为了克服现有技术中存在的缺陷和不足,本发明提供了一种中空腔体折流板的管壳式换热器,将折流板设置为中空的空腔结构,通过空腔实现增加两种流体接触面积,增加换热面积,可提高换热器壳程的对流换热系数,从而有效提高传热效率。

2、为了实现上述目的,本发明的技术方案如下:

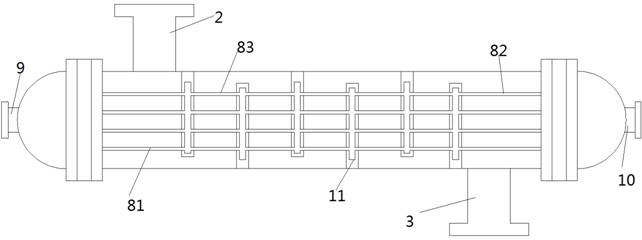

3、一种中空腔体折流板的管壳式换热器,所述管壳式换热器包括有壳体、换热管、管程入口管、管程出口管、壳程入口接管和壳程出口接管;多个平行设置的换热管组成的换热管束连接在前管板、后管板上;所述前管板的前端与前封头连接,后管板的后端连接后封头;所述壳体内设置折流板,所述换热管穿过折流板;其特征在于,所述折流板为中空腔体结构,每根换热管分为多段,包括边部换热管段和中间换热管段,其中边部换热管段一端连接前管板或后管板以与前封头和后封头连通,另一端连通折流板的中空腔体,中间换热管段的两端分别连通相邻的折流板的中空腔体。

4、作为改进,所述的管程和壳程的换热流体是逆流流动,沿着管程内流体的流动方向,从管程入口到管程中间位置,折流板的中空腔体的体积不断减小,然后从管程中间位置到管程出口,折流板的中空腔体的体积不断增加。

5、作为改进,沿着管程内流体的流动方向,从管程入口到管程中间位置,折流板的中空腔体的体积不断减小的幅度不断增加,然后从管程中间位置到管程出口,折流板11的中空腔体的体积不断增加的幅度不断降低。

6、作为改进,所述管壳式换热器是卧式管壳式换热器,所述折流板是上下方向布置,所述折流板下端设置排污口。

7、作为改进,所述排污口连接排污管,所述排污管通过壳体延伸到外端。

8、作为改进,所述的管程入口管设置在后封头上;所述的管程出口管设置在前封头上;所述的壳程入口接管和壳程出口接管均设置在壳体上。

9、作为改进,换热管为焊接方式连接到折流板。

10、与现有技术相比较,本发明具有如下的优点:

11、1)本发明将折流板改为空腔结构,使得折流板内能够填充管程流体,增加管程流体与壳程流体的换热面积,进一步强化传热。

12、2)通过折流板空腔的换热面积随着管程内流体流动的不断变化,进一步强化传热,提高整体的换热效率。

13、3)通过设置空腔结构,能够不断的除去管程流体的杂质,使得杂质积累在空腔中,然后通过排污管定期排除,达到了除去循环流体中杂质的目的。

14、4)通过设置上下封头,使得上下封头流体不同,可以使得折流板空腔内的流体形成扰动。

15、5)定期的改变上下封头的流体流量,使得折流板的流体形成循环扰动,从而进一步强化传热。

16、6)通过使得进入折流板空腔内的流体流动方向向下延伸,可以进一步冲击折流板空腔内的底部流体流动,从而形成扰流,达到强化传热的目的。

技术特征:

1.一种中空腔体折流板的管壳式换热器,所述管壳式换热器包括有壳体、换热管、管程入口管、管程出口管、壳程入口接管和壳程出口接管;多个平行设置的换热管组成的换热管束连接在前管板、后管板上;所述前管板的前端与前封头连接,后管板的后端连接后封头;所述壳体内设置折流板,所述换热管穿过折流板;其特征在于,所述折流板为中空腔体结构,每根换热管分为多段,包括边部换热管段和中间换热管段,其中边部换热管段一端连接前管板或后管板以与前封头和后封头连通,另一端连通折流板的中空腔体,中间换热管段的两端分别连通相邻的折流板的中空腔体。

2.如权利要求1所述的中空腔体折流板的管壳式换热器,其特征在于,所述的管程和壳程的换热流体是逆流流动,沿着管程内流体的流动方向,从管程入口到管程中间位置,折流板的中空腔体的体积不断减小,然后从管程中间位置到管程出口,折流板的中空腔体的体积不断增加。

3.如权利要求2所述的中空腔体折流板的管壳式换热器,其特征在于,沿着管程内流体的流动方向,从管程入口到管程中间位置,折流板的中空腔体的体积不断减小的幅度不断增加,然后从管程中间位置到管程出口,折流板11的中空腔体的体积不断增加的幅度不断降低。

4.如权利要求1所述的中空腔体折流板的管壳式换热器,其特征在于,所述管壳式换热器是卧式管壳式换热器,所述折流板是上下方向布置,所述折流板下端设置排污口。

5.如权利要求4所述的中空腔体折流板的管壳式换热器,其特征在于所述排污口连接排污管,所述排污管通过壳体延伸到外端。

6.如权利要求4所述的中空腔体折流板的管壳式换热器,其特征在于,所述的管程入口管设置在后封头上;所述的管程出口管设置在前封头上;所述的壳程入口接管和壳程出口接管均设置在壳体上。

7.如权利要求1所述的中空腔体折流板的管壳式换热器,其特征在于,换热管为焊接方式连接到折流板。

技术总结

本发明提供了一种中空腔体折流板的管壳式换热器,所述折流板为中空腔体结构,每根换热管分为多段,包括边部换热管段和中间换热管段,其中边部换热管段一端连接前管板或后管板以与前封头和后封头连通,另一端连通折流板的中空腔体,中间换热管段的两端分别连通相邻的折流板的中空腔体。本发明将折流板改为空腔结构,使得折流板内能够填充管程流体,增加管程流体与壳程流体的换热面积,进一步强化传热。

技术研发人员:丁帅杰,张冠敏,冷文龙,张政,柏超,邱燕,魏民,冷学礼,范明秀

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/9/19

- 还没有人留言评论。精彩留言会获得点赞!