一种石墨烯相变均温板及其制备方法与流程

本发明属于石墨烯材料领域,更具体地说,涉及一种石墨烯相变均温板及其制备方法。

背景技术:

1、进入“后摩尔”时代,热管理成为电子技术高速发展的重大挑战之一,随着芯片集成度的提高、算力增大及算法增强,电子器件发热变得严重和集中。相关研究表明,55%器件失效是由热失控引起的,有效的热管理对器件寿命、性能表现、功能可靠性、使用安全性等意义重大。

2、相变材料可作为一种热管理材料使用,其具有相变储热或放热、相变可逆、使用寿命长、化学性能稳定、相变软化后填缝性强等优势,但是传统的相变材料导热率低(约0.2w/mk)、易泄露以及结构稳定性差,复合相变材料可以解决单一相变材料上述存在的问题,常见的复合相变材料的制备方法有微胶囊法、熔融共混-模压成型法和真空填充法等。

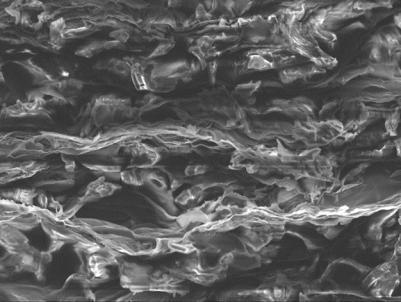

3、石墨烯多孔膜是一种具有微纳尺度孔结构的高导热膜,与有机相变材料有良好的亲和性,通过真空浸渍填充法往石墨烯多孔膜灌注相变材料,石墨烯多孔骨架作为封装载体,可获得一种低泄露、相变结构稳定和高导热的复合相变材料,但是传统真空浸渍法制备的石墨烯复合相变材料由于填充率低,热焓与同等质量的纯相变填料还存在一定差距,石墨烯复合相变材料的热焓值还有很大的提升空间,如何增加相变填料的填充量,进一步提高石墨烯复合相变材料的热焓,对研究制备高导热高热焓的石墨烯复合相变材料具有重要价值。

技术实现思路

1、基于此,本明提出了一种石墨烯相变均温板的制备方法,旨在解决传统相变材料易泄露、导热低和热焓低等不足,该种石墨烯相变均温板的制备方法如下:

2、将石墨烯多孔膜放置真空环境中,待膜孔腔空气完全逸出内部形成负压后浸没于液态相变材料中,相变材料快速灌入所述石墨烯多孔膜孔腔内,真空填充完成后充气破除真空环境使压力高于常压,使得相变材料在高压力下克服毛细阻力进入到所述石墨烯多孔膜真空阶段难以被填充的孔隙,所述石墨烯多孔膜经过真空和高压填充相变材料后,沥干冷却得到所述石墨烯相变均温板。

3、优选的,所述石墨烯多孔膜的厚度为200-2800um,密度为0.03-0.35g/cm³,孔径分布为0.01-180um,面内导热率为120-180w/mk,其中密度和孔径分布对石墨烯相变均温板的填充率起关键作用,密度过大或孔径过小无法实现相变填料高填充,导致热焓过小,密度过小或孔径过大,石墨烯多孔膜骨架无法有效锁住相变填料。高密度和高石墨化程度的石墨烯多孔膜制备的石墨烯相变均温板同样具有高导热率,所述0.03-0.35g/cm³密度范围的石墨烯多孔膜导热率为120-180w/mk。

4、优选的,所述相变材料为粉末或块状有机相变填料,所述相变材料包括烷烃类相变材料、醇类相变材料、脂肪酸类相变材料和高分子聚合物类相变材料中的一种或几种,相变温度为35-65℃,根据相变材料普遍使用场景需求,优选该相变温度范围的填料,所述真空和高压填充温度为75-90℃,略高于相变填料融化温度,保证相变填料填充过程呈液态,当温度过大,容易造成相变填料挥发或分解,造成原料和电力浪费。

5、优选的,所述石墨烯多孔膜在浸润前放置真空环境的排气时间≥3min,充足的真空处理时间保证了石墨烯多孔膜内部气体完全排出,优先对石墨烯多孔膜进行排气的好处在于,石墨烯多孔膜排气后再浸没到相变材料中可以在液压差下瞬间吸入相变材料,实现快速填充和高填充,而把石墨烯多孔膜浸没到相变材料中再开启真空操作,气体排出过程需克服高液压和流动阻力,排气缓慢且不充分,导致相变均温板的真空阶段填充率不高。

6、优选的,所述真空环境真空度为10pa-300pa,在10pa-300pa的真空环境下,均能满足在≥3min的时间对石墨烯多孔膜充分排气,制备的相变均温板填充率接近,当真空压力>300pa,石墨烯相变均温板的填充率有所降低,受限于所使用真空系统的工作能力,真空度无法达到10pa以下,理论上真空度越小对填充越有利,但达到一定值对填充变化不明显。

7、优选的,所述石墨烯多孔膜真空填充相变材料的时间为20-50min,具体真空填充时间取决于所使用石墨烯多孔膜型号,当厚度和密度较大,相对大的毛细阻力和填充空间需要更多的填充时间,当厚度和密度较小,相变材料达到真空极限填充率的时间缩短。使用所述厚度为200-2800um和密度为0.03-0.35g/cm³的石墨烯多孔膜,当真空填充时间<20min,无法达到真空填充量上限,当真空填充时间>50min,相变材料填充量不再提高。

8、优选的,所述石墨烯多孔膜高压填充相变材料的压力范围为0.4mpa-1.0mpa,加压使用的气体可以是空气、氮气,二氧化碳等普通气体的一种或几种。高压填充可在真空饱和填充的基础上进一步提高所述石墨烯相变均温板的填充率,当压力<0.4mpa,相变填料不能克服毛细阻力深入灌充石墨烯多孔膜空隙,当压力>1.0mpa,石墨烯多孔膜结构被压缩,孔内相变材料被挤出。要求使用的加压气体在相变材料中不易溶解,一般选择空气、氮气,二氧化碳等普通气体,优选容易获取且成本最低的空气。

9、优选的,所述石墨烯多孔膜高压填充相变材料的时间为5-15min,具体高压填充时间取决于所使用石墨烯多孔膜型号以及环境压力,当石墨烯多孔膜的厚度和密度较大、环境压力较小,需要较长的高压填充时间达到最大填充量,当石墨烯多孔膜的厚度和密度较小、环境压力较大,达到最大填充量的时间缩短。使用所述型号石墨烯多孔膜,在所述高压压力为0.4mpa-1.0mpa的条件下,当高压填充时间<5min,无法达到高压填充量上限,当高压填充时间>15min,相变材料填充量不再提高。

10、优选的,所述石墨烯多孔膜填充完成后的沥干时间为20-35min,沥干温度与填充温度一致。沥干过程可以清除所述石墨烯相变均温板表面的相变填料,使所述石墨烯相变均温板面内导热率接近所述石墨烯多孔膜。当沥干时间<20min,所述石墨烯相变均温板表面仍有相变填料残留,不利于提高导热性能,当沥干时间>35min,所述石墨烯相变均温板内部相变填料有从边缘泄露风险,导致填充率变小,热焓变低。75-90℃的沥干温度不改变相变材料填充量,一般与填充温度保持一致。

技术特征:

1.一种石墨烯相变均温板的制备方法,其特征在于,将石墨烯多孔膜进行真空排气,待膜孔腔空气完全逸出内部形成负压后浸没于液态相变材料中进行真空填充,相变材料快速灌入所述石墨烯多孔膜孔腔内,真空填充完成后充气破除真空环境使压力高于常压,使得相变材料在高压力下克服毛细阻力进入到所述石墨烯多孔膜真空阶段难以被填充的孔隙,所述石墨烯多孔膜经过真空和高压填充相变材料后,沥干冷却得到所述石墨烯相变均温板。

2.一种如权利要求1所述的石墨烯相变均温板的制备方法,其特征在于,所述石墨烯多孔膜的厚度为200-2800um,密度为0.03-0.35g/cm³,孔径分布为0.01-180um,面内导热率为120-180w/mk。

3.一种如权利要求1所述的石墨烯相变均温板的制备方法,其特征在于,所述相变材料为粉末或块状有机相变填料,所述相变材料包括烷烃类相变材料、醇类相变材料、脂肪酸类相变材料和高分子聚合物类相变材料中的一种或几种,相变温度为40-65℃。

4.一种如权利要求1所述的石墨烯相变均温板的制备方法,其特征在于,所述真空和高压填充温度为75-90℃。

5.一种如权利要求1所述的石墨烯相变均温板的制备方法,其特征在于,所述石墨烯多孔膜在浸润前放置真空环境的排气时间≥3min。

6.一种如权利要求1所述的石墨烯相变均温板的制备方法,其特征在于,所述石墨烯多孔膜真空排气和真空填充的真空度为10pa-300pa。

7.一种如权利要求1所述的石墨烯相变均温板的制备方法,其特征在于,所述石墨烯多孔膜真空填充相变材料的时间为20-50min。

8.一种如权利要求1所述的石墨烯相变均温板的制备方法,其特征在于,所述石墨烯多孔膜高压填充相变材料的压力范围为0.4mpa-1.0mpa,加压使用的气体可以是空气、氮气,二氧化碳等普通气体的一种或几种,所述石墨烯多孔膜高压填充相变材料的时间为5-15min。

9.一种如权利要求1所述的石墨烯相变均温板的制备方法,其特征在于,所述石墨烯多孔膜填充完成后的沥干时间为20-35min,沥干温度为75-90℃。

10.一种石墨烯相变均温板,其特征在于,所述石墨烯相变均温板由权利要求1-9任一项所述方法制得。

技术总结

本发明提供一种石墨烯相变均温板及其制备方法,其具体制备步骤为:将石墨烯多孔膜放置真空环境中,待膜孔腔空气完全逸出内部形成负压后浸没于液态相变材料中,相变材料快速灌入所述石墨烯多孔膜孔腔内,真空填充完成后充气破除真空环境使压力高于常压,使得相变材料在高压力下克服毛细阻力进入到所述石墨烯多孔膜真空阶段难以被填充的孔隙,所述石墨烯多孔膜经过真空和高压填充相变材料后,沥干冷却得到所述石墨烯相变均温板,该法制备的相变均温板具有高导热和高热焓性能。

技术研发人员:蔡金明,朱俊帆,黄文添,叶建东

受保护的技术使用者:广东墨睿科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!