一种两段式的锂辉石转型焙烧系统及方法与流程

本发明涉及锂辉石提锂,具体涉及一种两段式的锂辉石转型焙烧系统及方法。

背景技术:

1、锂是一种新型能源和战略性资源,是支撑新能源汽车、航空航天、核工业等技术发展的重要基础材料,对国家经济发展和战略安全部署具有至关重要的作用。

2、锂主要从锂辉石、锂云母以及盐湖中提取,其中锂辉石具有锂含量高、工艺成熟、提取成本相对较低等优势,是提锂的主要原料。但由于我国锂辉石资源相对较少,为满足锂的需求,提升锂的产能,众多企业在非洲等地进行锂辉石的开采及提锂。

3、目前,针对锂辉石提锂多采用硫酸焙烧法工艺,即α型锂辉石经950-1150℃高温焙烧转型为β型锂辉石,β型锂辉石与硫酸混合后在250-300℃下焙烧,以使β型锂辉石与硫酸发生置换反应,生成可溶性硫酸锂,焙砂经水浸出获得硫酸锂溶液,该溶液经除杂+蒸发浓缩+沉锂工艺可得到碳酸锂产品。

4、由于某些国家或地区缺乏煤、天然气等燃料,物流基础薄弱,若采用现有内热式的回转窑进行锂辉石转型焙烧燃料成本极其高昂,而采用电热式回转窑存在焙烧温度高,筒体材质要求严苛,设备投资成本高等问题。

技术实现思路

1、针对现有技术的不足,本发明旨在提供一种两段式的锂辉石转型焙烧系统及方法。

2、为了实现上述目的,本发明采用如下技术方案:

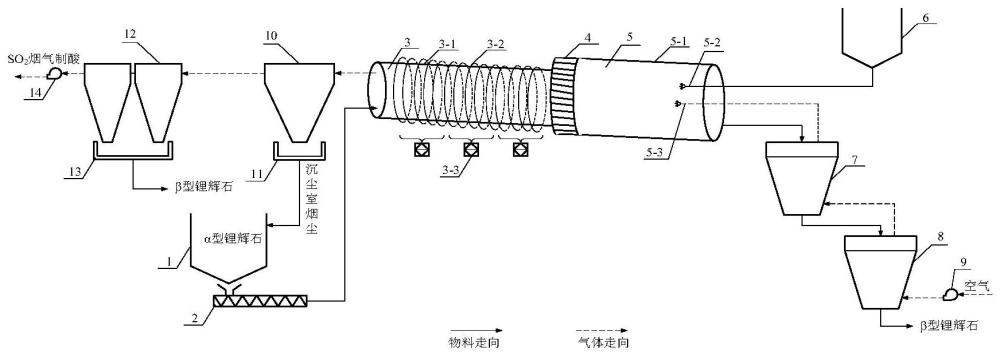

3、一种两段式的锂辉石转型焙烧系统,包括电磁感应回转窑和内热式回转窑;

4、所述电磁感应回转窑包括电磁感应回转窑体、电磁感应线圈和电磁加热控制器;所述电磁感应线圈绕设于所述电磁感应回转窑体的外部并与所述电磁加热控制器电连接,所述电磁感应线圈由电磁加热控制器控制发热;

5、所述内热式回转窑包括内热式回转窑筒体、硫磺粉喷枪和压缩风喷枪;所述硫磺粉喷枪和压缩风喷枪分别与所述内热式回转窑筒体内部相连通;所述硫磺粉料仓连通于所述硫磺粉喷枪;所述硫磺粉喷枪用于喷吹硫磺粉,所述压缩风喷枪用于喷吹压缩空气、压缩富氧或者压缩纯氧;电磁感应回转窑体的窑尾和内热式回转窑筒体的窑头相连通。

6、进一步地,上述系统还包括有原料仓和给料机,所述原料仓通过给料机连通于所述电磁感应回转窑体的窑头。

7、进一步地,上述系统还包括有换热器一、换热器二和压缩风机,所述内热式回转窑筒体的窑尾连通于换热器一的入料口,所述换热器一的出料口连通于所述换热器二的入料口;所述换热器二的换热气入口连通于压缩风机,所述换热器二的换热气出口连通于所述换热器一的换热气入口,换热器一的换热气出口连通于所述压缩风喷枪。

8、进一步地,上述系统还包括有沉尘室、布袋收尘器和抽风机;电磁感应回转窑体的烟气出口连通于所述沉尘室的进气口,所述沉尘室的出气口连通于所述布袋收尘器的进气口,所述布袋收尘器的出气口连接于所述抽风机。

9、更进一步地,所述沉尘室和布袋收尘器的出尘口分别连通于沉尘室烟尘料斗11和布袋烟尘料斗。

10、进一步地,所述电磁感应回转窑体的材质为不锈钢材质;所述电磁感应加热控制器单台功率为100-2000kw,每个电磁感应加热控制器控制1-3米窑长的电磁感应线圈;所述内热式回转窑筒体由碳钢内衬耐火材料制成。

11、进一步地,电磁感应回转窑体的窑尾和内热式回转窑筒体的窑头的连接处用密封圈密封。

12、本发明还提供一种利用上述系统的锂辉石转型焙烧方法,具体过程如下:

13、开启电磁感应回转窑,此时电磁感应回转窑体开始转动,并且电磁加热控制器开始控制电磁感应线圈对电磁感应回转窑体加热;将α型锂辉石给入电磁感应回转窑体中,α型锂辉石经过电磁感应回转窑体的转动及窑内扬尘板的作用,α型锂辉石不断翻滚、混匀,同时被加热的电磁感应回转窑体对α型锂辉石进行快速烘干和预热,将α型锂辉石预热至500-950℃;

14、α型锂辉石经螺旋运动移动至内热式回转窑筒体内,通过硫磺粉喷枪从内热式回转窑筒体的窑头喷入硫磺粉,同时开启压缩风喷枪喷吹压缩空气、压缩富氧空气或压缩氧气,使硫磺与氧气反应放出大量的热量,将内热式回转窑筒体内温度加热至950-1200℃;所述硫磺粉的喷吹量为α型锂辉石质量的5-50%;α型锂辉石在内热式回转窑筒体内焙烧后即可转型为β型锂辉石。

15、进一步地,上述方法中,转型得到的高温β型锂辉石依次进入换热器一和换热器二与压缩空气、压缩富氧空气或压缩氧气换热,冷却后的β型锂辉石进入硫酸法焙烧提锂工序,而换热升温后的压缩空气、压缩富氧空气或压缩氧气则进入内热式回转窑筒体中。

16、进一步地,上述方法中,内热式回转窑筒体内焙烧产生的烟气在抽风机的作用下,首先经过电磁感应回转窑体,对电磁感应回转窑体内的α型锂辉石进行烘干和预热,然后由电磁感应回转窑体的窑尾进入沉尘室内沉降部分烟尘,再经过布袋收尘器进一步除去烟尘中的烟尘;经过布袋收尘器后的so2烟气输送至制酸系统制酸,制得的硫酸用于硫酸法焙烧提锂工序和/或外售。

17、本发明的有益效果在于:

18、(1)本发明提出第一段电磁感应加热+第二段硫磺氧化自热的锂辉石转型焙烧系统,克服了全部采用电磁感应加热筒体的耐热性低、造价高的缺点,具有使用寿命长、投资成本低的优点。

19、(2)本发明采用电+硫磺反应热的清洁方式进行锂辉石转型焙烧,环保、低碳。

20、(3)本发明提出的一段电磁感应加热+一段硫磺自热的锂辉石转型焙烧系统及方法适用于电力丰富但缺乏煤、天然气等燃料,物流基础薄弱的落后地区,可为这些地区发展提供助力。

技术特征:

1.一种两段式的锂辉石转型焙烧系统,其特征在于,包括电磁感应回转窑和内热式回转窑;

2.根据权利要求1所述的系统,其特征在于,还包括有原料仓和给料机,所述原料仓通过给料机连通于所述电磁感应回转窑体的窑头。

3.根据权利要求1所述的系统,其特征在于,还包括有换热器一、换热器二和压缩风机,所述内热式回转窑筒体的窑尾连通于换热器一的入料口,所述换热器一的出料口连通于所述换热器二的入料口;所述换热器二的换热气入口连通于压缩风机,所述换热器二的换热气出口连通于所述换热器一的换热气入口,换热器一的换热气出口连通于所述压缩风喷枪。

4.根据权利要求1所述的系统,其特征在于,还包括有沉尘室、布袋收尘器和抽风机;电磁感应回转窑体的烟气出口连通于所述沉尘室的进气口,所述沉尘室的出气口连通于所述布袋收尘器的进气口,所述布袋收尘器的出气口连接于所述抽风机。

5.根据权利要求4所述的系统,其特征在于,所述沉尘室和布袋收尘器的出尘口分别连通于沉尘室烟尘料斗11和布袋烟尘料斗。

6.根据权利要求1所述的系统,其特征在于,所述电磁感应回转窑体的材质为不锈钢材质;所述电磁感应加热控制器单台功率为100-2000kw,每个电磁感应加热控制器控制1-3米窑长的电磁感应线圈;所述内热式回转窑筒体由碳钢内衬耐火材料制成。

7.根据权利要求1所述的系统,其特征在于,电磁感应回转窑体的窑尾和内热式回转窑筒体的窑头的连接处用密封圈密封。

8.一种利用权利要求1-7任一所述系统的锂辉石转型焙烧方法,其特征在于,具体过程如下:

9.根据权利要求8所述的方法,其特征在于,转型得到的高温β型锂辉石依次进入换热器一和换热器二与压缩空气、压缩富氧空气或压缩氧气换热,冷却后的β型锂辉石进入硫酸法焙烧提锂工序,而换热升温后的压缩空气、压缩富氧空气或压缩氧气则进入内热式回转窑筒体中。

10.根据权利要求8所述的方法,其特征在于,内热式回转窑筒体内焙烧产生的烟气在抽风机的作用下,首先经过电磁感应回转窑体,对电磁感应回转窑体内的α型锂辉石进行烘干和预热,然后由电磁感应回转窑体的窑尾进入沉尘室内沉降部分烟尘,再经过布袋收尘器进一步除去烟尘中的烟尘;经过布袋收尘器后的so2烟气输送至制酸系统制酸,制得的硫酸用于硫酸法焙烧提锂工序和/或外售。

技术总结

本发明公开了一种两段式的锂辉石转型焙烧系统及方法,通过第一段电磁感应加热+第二段硫磺氧化自热的锂辉石转型焙烧系统,克服了全部采用电磁感应加热筒体的耐热性低、造价高的缺点,具有使用寿命长、投资成本低的优点。另外,采用电+硫磺反应热的清洁方式进行锂辉石转型焙烧,环保、低碳。本发明适用于电力丰富但缺乏煤、天然气等燃料,物流基础薄弱的落后地区,可为这些地区发展提供助力。

技术研发人员:王乾坤,谢洪珍,吴星琳,石瑀,王俊娥,薛祥,董凯伟

受保护的技术使用者:紫金矿业集团股份有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!