一种单罐熔盐储热装置及其使用方法与流程

本发明属于储热,具体涉及一种单罐熔盐储热装置及其使用方法。

背景技术:

1、熔盐储热技术是一种极具潜力的大规模储能手段,正在火电机组灵活性改造领域发挥重要作用。目前,比较成熟的是双罐熔盐技术,即由冷、热两个熔盐储罐组成。但该技术存在系统体积储热密度小,成本下降困难等问题。单罐熔盐技术是采用一个储罐同时储存冷、热熔盐,可以有效降低熔盐储热的占地面积和建造成本,是熔盐储热发展的重要方向之一。

2、但是,单罐熔盐技术由于热熔盐和冷熔盐相互之间会发生显著的传热现象,导致热熔盐的温度快速衰减,所储存的热能损失往往很大,给实际应用造成了很大的阻碍。因此,如何阻碍储罐内冷、热区域之间的传热,使单罐熔盐保持稳定长久的热分层效果,使单罐熔盐技术应用的关键。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种单罐熔盐储热装置及其使用方法,用于解决单罐熔盐技术存在的内部热损失大的技术问题。

2、本发明采用以下技术方案:

3、一种单罐熔盐储热装置,包括复合隔热板,复合隔热板设置在罐体的内部,将罐体内部分为上侧的热熔盐区域和下侧的冷熔盐区域,复合隔热板在浮力作用下自然悬停于热熔盐和冷熔盐之间,罐体的侧壁设置为多层壁面,罐体顶部的热熔盐出入口处,以及罐体底部的冷熔盐出入口处均设置有整流栅。

4、优选地,复合隔热板包括支撑框架,支撑框架的外侧设置有第一外隔热层。

5、更优选地,第一外隔热层为气相二氧化硅板材。

6、优选地,复合隔热板的体密度为冷熔盐密度和热熔盐密度的算数平均值-20~平均值+20kg/m3。

7、优选地,复合隔热板的厚度为200~1000mm。优选地,多层壁面由外至内依次包括第二外隔热层、钢材层和多段隔热层。

8、更优选地,多段隔热层采用机械方式固定在钢材层的内表面。

9、优选地,整流栅为多孔流道。

10、优选地,罐体采用竖直方式布置。

11、本发明的另一个技术方案是,一种单罐熔盐储热装置使用方法,充热过程中,冷熔盐从底部被泵出,经外部换热器加热后从罐体顶部的热熔盐出入口流入,经整流栅后进入热熔盐区域;复合隔热板因上侧热熔盐流入、下侧冷熔盐的流出向下移动;

12、放热过程中,热熔盐从顶部被泵出,经外部热换器冷却,从罐体底部的冷熔盐出入口流入,经整流栅后进入冷熔盐区域;复合隔热板因下侧冷熔盐流入、上侧热熔盐流出向上移动。

13、与现有技术相比,本发明至少具有以下有益效果:

14、一种单罐熔盐储热装置,其中复合隔热板用于阻止罐内冷、热熔盐之间热量交换,可使内部热损失减小90%以上;设计复合隔热板的体密度,使其介于冷熔盐密度和热熔盐密度的平均值附近,可使复合隔热板在浮力作用下自然地悬停于冷、热熔盐界面,避免使用其他机械位移机构。罐壁采用多层设计,可使罐体具备良好的隔热效果,同时主支撑结构钢材层免受冷、热熔盐大温差引起的热应力影响。整流栅通过多空通道设计,限制了流体横向的扰动,使流体流动更趋于纵向平行流,该设计可使熔盐流体作用于复合隔热板上的力分布更加均匀,避免其产生大幅度的旋转导致其卡在罐体内部不能移动。

15、进一步的,支撑框架为闭口的多孔金属泡沫结构或密封的空腔结构(空腔结构含必要的梁柱结构)等,用于提供复合隔热板的强度和刚度;通过调节支撑框架的实体材料与孔隙体积,实现复合隔热板的体密度调节。第一外隔热层为复合隔热板提供隔热作用,即使冷、热熔盐区域形成物理隔热层。

16、进一步的,第一外隔热层采用气相二氧化硅板材,该材料具有隔热好、成本低的优势。

17、进一步的,复合隔热板实际主要通过增加厚度来增加支撑框架的孔隙体积,从而实现调节体密度的目的。同时复合隔热板需要具备一定厚度,与罐体内壁之间形成足够的面接触,从而进一步约束其沿罐体轴向进行直线运动。复合隔热板的厚度与复合隔热板直径呈正相关,一般介于200~1000mm之间。

18、进一步的,复合隔热板体体密度设置为冷、热熔盐密度的平均值,可使复合隔热板在浮力作用下,正好自然悬停于冷、热熔盐的界面区域。考虑到实际工程设计裕量,体密度设计值应控制在±20kg/m3误差。

19、进一步的,为了避免冷、热熔盐温差太大,使罐体钢材产生显著的热应力,从而给储罐安全可靠运行带来隐患。罐体避免采用多层设计,内层采用多段隔热层,以减小冷、热熔盐温差给实际起支撑作用的钢材层的热应力影响。多段隔热层采用螺丝等机械固定手段固定于钢材层。钢材层外部进一步铺设隔热层,以降低罐体向周边环境的散热损失。

20、进一步的,整流栅采用多孔流道设计,可抑制入口来流的横向扰动,促使熔盐流体沿罐体轴向进行平行流动,使熔盐流体作用在复合隔热板上的力分布均匀。

21、一种单罐熔盐储热装置使用方法,整个罐体充满熔盐流体,可减小单罐熔盐储热装置运行过程中的泵功耗。充热过程中,返回的热熔盐作用于复合隔热板,可有助于冷熔盐流出,减小泵出功耗;放热过程中,返回的冷盐作用于复合隔热板,可有助于热熔盐流出,同样可减小泵出功耗。

22、综上所述,本发明通过复合隔热板设计,实现稳定良好的热分层效果,有效减小了单罐熔盐储热过程中的内部热损失,并且使用方法简单,运行功耗和费用低廉;熔盐罐多层壁面设计,使熔盐热分层对罐壁面钢材的热应力减小,保证充、放热过程中熔盐罐安全可靠运行。

23、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

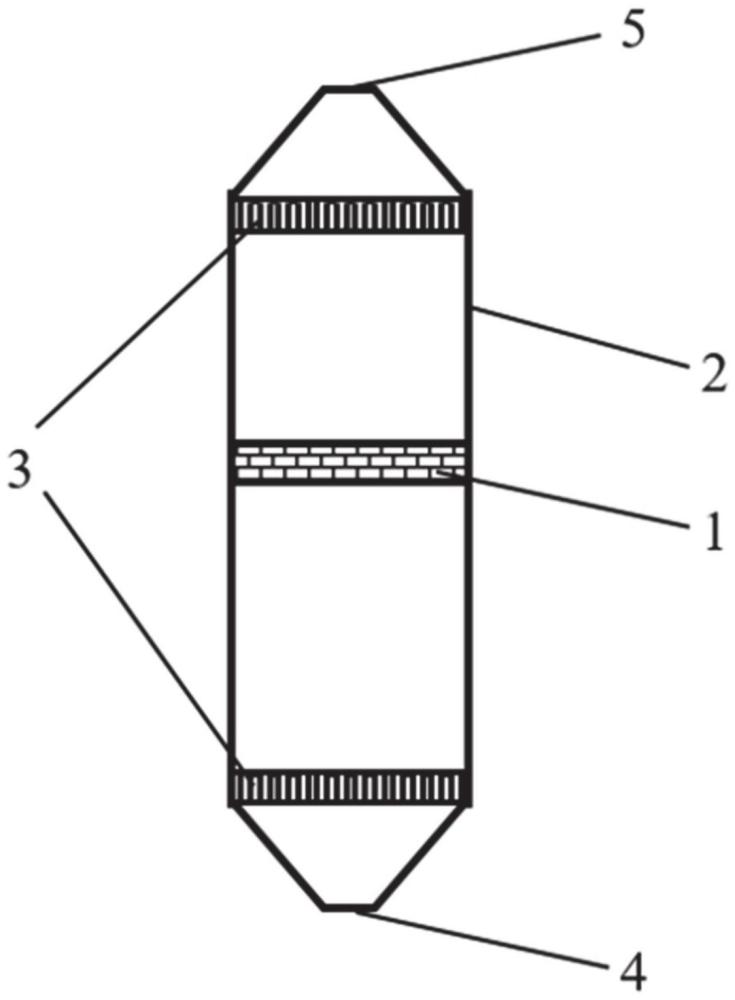

1.一种单罐熔盐储热装置,其特征在于,包括复合隔热板(1),复合隔热板(1)设置在罐体的内部,将罐体内部分为上侧的热熔盐区域和下侧的冷熔盐区域,复合隔热板(1)在浮力作用下自然悬停于热熔盐和冷熔盐之间,罐体的侧壁设置为多层壁面(2),罐体顶部的热熔盐出入口(5)处,以及罐体底部的冷熔盐出入口(4)处均设置有整流栅(3)。

2.根据权利要求1所述的单罐熔盐储热装置,其特征在于,复合隔热板(1)包括支撑框架(7),支撑框架(7)的外侧设置有第一外隔热层(6)。

3.根据权利要求2所述的单罐熔盐储热装置,其特征在于,第一外隔热层(6)为气相二氧化硅板材。

4.根据权利要求1所述的单罐熔盐储热装置及其使用方法,其特征在于,复合隔热板(1)的体密度为冷熔盐密度和热熔盐密度的算数平均值-20~平均值+20kg/m3。

5.根据权利要求1所述的单罐熔盐储热装置,其特征在于,复合隔热板(1)的厚度为200~1000mm。

6.根据权利要求1所述的单罐熔盐储热装置,其特征在于,多层壁面(2)由外至内依次包括第二外隔热层(9)、钢材层(10)和多段隔热层(11)。

7.根据权利要求6所述的单罐熔盐储热装置,其特征在于,多段隔热层(11)采用机械方式固定在钢材层(10)的内表面。

8.根据权利要求1所述的单罐熔盐储热装置及其使用方法,其特征在于,整流栅(3)为多孔流道。

9.根据权利要求1所述的单罐熔盐储热装置及其使用方法,其特征在于,罐体采用竖直方式布置。

10.根据权利要求1至9中任一项所述的单罐熔盐储热装置使用方法,其特征在于,充热过程中,冷熔盐从底部被泵出,经外部换热器加热后从罐体顶部的热熔盐出入口流入,经整流栅后进入热熔盐区域;复合隔热板因上侧热熔盐流入、下侧冷熔盐的流出向下移动;

技术总结

本发明公开了一种单罐熔盐储热装置及其使用方法,通过设计复合隔热板,使其密度介于高温熔盐和低温熔盐密度之间,并具有良好的隔热性能。因为浮力的作用,该复合隔热层在单罐熔盐罐中,会自然悬停于高温熔盐和低温熔盐之间,并使高温熔盐和低温熔盐之间形成良好的热分层效果。通过整流栅设计,使熔盐进入罐内后快速减少扰动形成稳定的平行流,促使复合隔热板近水平的上下移动。通过熔盐罐多层壁面设计,使熔盐热分层对罐壁面钢材的热应力减小,保证充、放热过程中熔盐罐安全可靠运行。

技术研发人员:冯鹏辉,韩伟,宋晓辉,付康丽,杨晓,白锐槐,姚明宇

受保护的技术使用者:西安热工研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!