一种陶粒焙烧烧成系统的制作方法

本发明属于回转式陶粒焙烧窑及陶粒焙烧,尤其涉及一种陶粒焙烧烧成系统。

背景技术:

1、目前国内基本采用插接的变径双筒回转式陶粒焙烧窑或者单筒长窑(φ3.5m-65m)进行陶粒的制备,这种回转式陶粒焙烧窑将物料烘干,造球,预热,焙烧,冷却集中一体进行生产,其优点在于一体化程度高,其缺点是对燃料的利用率低下,回转式陶粒焙烧窑比较长导致窑筒体散热大、热耗高,以及窑内填充率低导致的产量低,以及占地面积大和陶粒产品单一等缺点。英国设计了一种三叶窑,其内部高温内衬采用镍镉合金,断面为三叶型,外部浇注料采用氧化铝纤维。这种三叶型结构的回转式陶粒焙烧窑相对于传统回转式陶粒焙烧窑节能环保,但是由于这种截面形状的三叶窑外形结构复杂,加工难度大,且内部浇注料的厚度不均,在高温工作情况下热应力集中现象明显,严重影响其工作寿命。

2、中国专利(cn 109539777 a)公开了一种回转式陶粒焙烧窑,其所述转窑筒体内壁堆砌有耐火砖层,所述耐火砖层至少有三道由沿筒体轴向并向筒体内侧突出的拱形凸起形成的扬料结构,所述扬料结构的拱形凸起突出于其侧面的耐火砖层的表面。该专利在窑内沿轴向砌筑了类三叶的回转结构,使用耐火砖砌筑的拱形扬料结构容易在物料冲击下磨损率比较高,甚至会发生脱落,特别是在物料粘性比较大的时候或者结圈和滚雪球的时候更容易脱落,造成危险风险。此外扬料结构设有膨胀缝隙,该缝隙在烧制年度较大的物料时容易被堵死缝隙而失去膨胀功能,这样更容易导致拱起的结构脱落。特别是安装上述物料翻动筒时,翻动筒与筒体的内壁连接部位总是存在拐角部,不能实现圆滑过渡,因而在实际的生产过程中,该部位容易出现存料问题,并且也容易将陶粒挤破,因而其成型质量差且破损率高。

3、中国发明(cn103575095b)公开了一种瀑落式回转式陶粒焙烧窑,其回转式陶粒焙烧窑筒体的内壁上装有沿回转式陶粒焙烧窑筒体轴向延伸且沿其截面环布的至少三个物料翻动筒,其每一个物料翻动筒由多段两段封闭的筒沿回转式陶粒焙烧窑筒体轴向拼接而成,中间是空心,且物料翻动筒的截面成半圆形。该种扬料结构可以将物料带起至一定高度然后下落,提高物料的换热效率,但是由于该回转式陶粒焙烧窑筒体内壁上要安装上述物料翻动筒时,翻动筒与筒体的内壁连接部位总是存在拐角部,不能实现圆滑过渡,因而在实际的生产过程中,该部位容易出现存料问题,并且也容易将陶粒挤破,因而其成型质量差且破损率高。

4、中国发明(cn 113834320 a)公开了一种陶粒焙烧回转式陶粒焙烧窑,其回转式陶粒焙烧窑筒体内壁层上设有轴向延伸且沿回转式陶粒焙烧窑筒体均匀环布的多道凹槽,内壁层上还设有轴向延伸且沿回转式陶粒焙烧窑筒体均匀环布的多道凸起,凸起和凹槽的截面皆呈圆弧形,凸起和凹槽相间设置且相邻的凸起和凹槽之间圆滑过渡,凹槽的深度远大于凸起的高度且凹槽截面的弧形的角度数远大于凸起截面的弧形的角度数。该专利中窑筒体内全是凹槽或者凸起,那么就限制了窑的转速很慢,陶粒生料在窑内的停留时间比较长,那么将造成能耗高,热效率偏低,由于凹槽内没有缓冲物质,将造成颗粒破损率高,特别是陶粒生料刚刚从窑尾进入凹槽内时,物料停留时间比较长造成生料颗粒破损率变高,窑尾烟气粉尘变多引起后续处理难的问题。

5、另外,现有技术冷却陶粒多采用单筒冷却机和竖式冷却机,单筒冷却机和竖式冷却机都无法有效回收陶粒熟料的热量,而且冷却效率比较低,特别是当回转窑规格变大时不能有效冷却陶粒熟料,以及不能有效回收窑头热量用于弥补窑尾余热不足于烘干陶粒生料球。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种陶粒焙烧烧成系统。

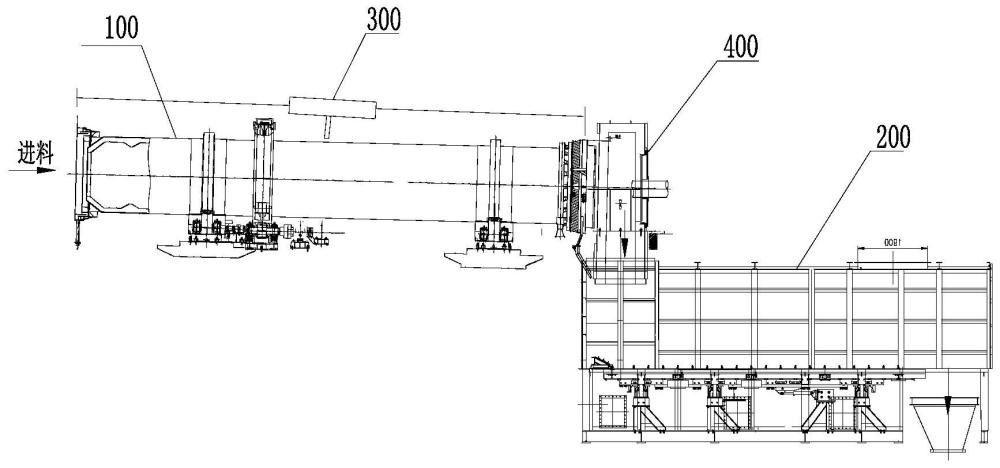

2、本发明是这样实现的,一种陶粒焙烧烧成系统,包括陶粒焙烧窑,其特征在于:还包括有用于冷却陶粒的篦冷机;其中,所述陶粒焙烧窑为回转式陶粒焙烧窑,回转式陶粒焙烧窑的入料口和出料口成2.5%的坡度安装在篦冷机的入料端;在窑体的外壁设有沿着窑体水平移动的测温装置;所述回转式陶粒焙烧窑的出料端连接密封门罩,所述门罩的下端面密封连接篦冷机的入料口。

3、优选的,所述回转式陶粒焙烧窑包括窑体,窑体内壁从窑头至窑尾设有耐火层,其特征在于:所述窑体由入料端至出料段依次为挡料止回区和快速焙烧区,在挡料调控区设有入料口侧设有入料缩口,在挡料区的中间设有挡料凸台,所述快速燃烧区沿着窑体的圆周方向设有三个及以上曲面结构的拱高部;在快速焙烧区的出料段设有出料缩口。

4、优选的,入料缩口和出料缩口均设有向内的导流坡。

5、优选的,所述挡料凸台的高度不大于拱高部高度的1/2。

6、优选的,所述回转式陶粒焙烧回转式陶粒焙烧窑,包括窑体,窑体内壁从窑头至窑尾设有耐火层,所述窑体由入料端至出料段依次为预热脱氮区、整形调控区以及快速煅烧区,所述窑体内的截面积由预热脱氮区、整形调控区以及快速煅烧区依次减小,在整形调控区沿着窑体的轴线方向设有数个延长物料停留时间和调控陶粒内部发气物质有序释放的环形凸出部,在相邻的环形凸出部之间形成用于填充活性物质的容纳槽;所述快速燃烧区沿着窑体的圆周方向设有三个及以上曲面结构的拱高部。

7、优选的,所述整形调控区的截面积是预热脱氮区截面积的70%~80%;所述快速煅烧区的截面积是预热脱氮区截面积的50%~60%。

8、优选的,所述窑体的长度为l;所述预热脱氮区的长度小于等于0.3l;整形调控区的长度为0.25~0.4l;快速煅烧区的长度为0.3~0.45l。

9、优选的,每相邻的两个环形凸出部之间的距离是环形凸出部高度的2-4倍,每个环形凸出部的高度是窑半径的0.05-0.1倍,环形凸出部根部的宽度是高度的1-2.5倍。

10、优选的,由进料方向向着出料方向所述环形凸出部高度相同或者沿陶粒运动方向沿线性逐渐增高。

11、优选的,所述拱高部的曲线变化为y=xn的函数,其中n为任意实数,n>0。

12、本发明具有的优点和技术效果:本发明采用上述技术方案,具有以下优点:

13、1.通过增加陶粒挡料止回区域的设计,防止回流的同时实现了陶粒内部发气物质有序释放,获得了不同孔隙结构和堆积密度的陶粒;同时减少了陶粒的破损率。

14、2.通过快速焙烧区域的设计,提高了陶粒表面的液相量,提高了陶粒表面的瓷化程度,减少了吸水率,提高了表面强度等。

15、3、采用篦冷机替代传统的单筒冷却机和竖式冷却机的冷却方式,其冷却能力大幅度提升,余热回收效率变高,冷却电耗减小。

16、因此,通过优化回转式陶粒焙烧窑内结构设计,实现了陶粒生产的高效、快速,提高了陶粒的生产率;本发明的陶粒窑内结构设计及其生产方法具有较高的应用价值和推广价值,在陶瓷生产领域具有广阔的市场前景。

技术特征:

1.一种陶粒焙烧烧成系统,包括陶粒焙烧窑,其特征在于:还包括有用于冷却陶粒的篦冷机;其中,所述陶粒焙烧窑为回转式陶粒焙烧窑,回转式陶粒焙烧窑的入料口和出料口成2.5%的坡度安装在篦冷机的入料端;在窑体的外壁设有沿着窑体水平移动的测温装置;所述回转式陶粒焙烧窑的出料端连接密封门罩,所述门罩的下端面密封连接篦冷机的入料口。

2.根据权利要求1所述陶粒焙烧烧成系统,其特征在于:所述回转式陶粒焙烧窑包括窑体,窑体内壁从窑头至窑尾设有耐火层,其特征在于:所述窑体由入料端至出料段依次为挡料止回区和快速焙烧区,在挡料调控区设有入料口侧设有入料缩口,在挡料区的中间设有挡料凸台,所述快速燃烧区沿着窑体的圆周方向设有三个及以上曲面结构的拱高部;在快速焙烧区的出料段设有出料缩口。

3.根据权利要求2所述陶粒焙烧回转式陶粒焙烧窑,其特征在于:入料缩口和出料缩口均设有向内的导流坡。

4.根据权利要求2所述陶粒焙烧回转式陶粒焙烧窑,其特征在于:所述挡料凸台的高度不大于拱高部高度的1/2。

5.根据权利要求1所述陶粒焙烧烧成系统,其特征在于:所述回转式陶粒焙烧回转式陶粒焙烧窑,包括窑体,窑体内壁从窑头至窑尾设有耐火层,所述窑体由入料端至出料段依次为预热脱氮区、整形调控区以及快速煅烧区,所述窑体内的截面积由预热脱氮区、整形调控区以及快速煅烧区依次减小,在整形调控区沿着窑体的轴线方向设有数个延长物料停留时间和调控陶粒内部发气物质有序释放的环形凸出部,在相邻的环形凸出部之间形成用于填充活性物质的容纳槽;所述快速燃烧区沿着窑体的圆周方向设有三个及以上曲面结构的拱高部。

6.根据权利要求5所述的陶粒焙烧烧成系统,其特征在于:所述整形调控区的截面积是预热脱氮区截面积的70%~80%;所述快速煅烧区的截面积是预热脱氮区截面积的50%~60%。

7.根据权利要求3所述的陶粒焙烧烧成系统,其特征在于:所述窑体的长度为l;所述预热脱氮区的长度小于等于0.3l;整形调控区的长度为0.25~0.4l;快速煅烧区的长度为0.3~0.45l。

8.根据权利要求1所述的陶粒焙烧烧成系统,其特征在于:每相邻的两个环形凸出部之间的距离是环形凸出部高度的2-4倍,每个环形凸出部的高度是窑半径的0.05-0.1倍,环形凸出部根部的宽度是高度的1-2.5倍。

9.根据权利要求1所述的陶粒焙烧烧成系统,其特征在于:由进料方向向着出料方向所述环形凸出部高度相同或者沿陶粒运动方向沿线性逐渐增高。

10.根据权利要求2或3所述陶粒焙烧烧成系统,其特征在于:所述拱高部的曲线变化为y=xn的函数,其中n为任意实数,n>0。

技术总结

本发明公开了一种陶粒焙烧烧成系统,包括陶粒焙烧窑,还包括有用于冷却陶粒的篦冷机;其中,所述陶粒焙烧窑为回转式陶粒焙烧窑,回转式陶粒焙烧窑的入料口和出料口成2.5%的坡度安装在篦冷机的入料端;在窑体的外壁设有沿着窑体水平移动的测温装置;所述回转式陶粒焙烧窑的出料端连接密封门罩,所述门罩的下端面密封连接篦冷机的入料口。采用上述回转式陶粒焙烧窑生产陶粒实现了陶粒内部发气物质有序释放,获得了不同孔隙结构的陶粒;提高了陶粒表面的液相量,提高了陶粒表面的瓷化程度,减少了吸水率,提高了表面强度等,采用篦冷机冷却能力大幅度提升,余热回收效率变高,冷却电耗减小。

技术研发人员:董涛,韩辉,范清帅,吴锡林,郭宗辉,刘卫,洪常亮,张贵民

受保护的技术使用者:榆林锋利悦环保科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!