一种可提高碳化硅一级品率的碳化硅冶炼炉的制作方法

本发明涉及碳化硅冶炼炉以及碳化硅冶炼制备,具体是一种可提高碳化硅一级品率的碳化硅冶炼炉。

背景技术:

1、碳化硅冶炼炉是一种用于冶炼碳化硅的设备。冶炼碳化硅时,冶炼炉中放有:碳化硅冶炼原料的碳质原料和硅质原料,用于加热的电阻料、用于对炉体进行保温的保温料。

2、碳化硅冶炼过程具体为:

3、a.约从1700℃开始,硅质原料由砂粒变为熔体,进而变为蒸气。

4、b.sio2熔体和蒸气钻进碳质材料的气孔,渗入碳的颗粒,发生了生成碳化硅sic的反应。

5、c.温度升高到1700~1900℃时,生成了β-sic。

6、d.温度再升高到1900~2000℃时,细小的β-sic转变为α-sic,α-sic晶体逐步长大和密实,长大过程直到2500℃。

7、当炉温再上升至2500℃左右,sic开始分解,变成硅蒸气和石墨:sic→si↑+c,硅蒸气与合适温度区间的碳可再生成新的sic。

8、碳化硅冶炼的碳质原料和硅质原料中含有金属杂质、硫、磷等杂质,由于冶炼过程中,炉内为高温高压状态,反应物料中的杂质会在高温下气化,在高温高压下,气化的杂质会向炉芯四周排放。由于从炉芯到炉墙区域的温度逐渐降低,这些气体杂质在一定温度下又会变成固体掺杂在碳化硅中,导致越靠近炉墙的碳化硅产品品质越差。

技术实现思路

1、为了解决背景技术中存在的问题,本申请提供了一种可提高碳化硅一级品率的碳化硅冶炼炉以及装炉方法。

2、第一方面,本申请提供了一种可提高碳化硅一级品率的碳化硅冶炼炉,包括炉底,在炉底上方四周利用耐火砖围成并用水泥包覆密封的环保密封炉墙,其特征在于,所述炉底由包含微通道的耐火砖制成,微通道从耐火砖的顶面贯通至耐火砖的底地面,微通道的直径为200μm~300μm,耐火砖中的微通道的密度为300个/cm2~350个/cm2;

3、所述冶炼炉还包括:在所述炉底下层设置的导气道,导气道由横向设置在包含微通道的耐火砖上的通孔组成,导气道与微通道连通。

4、作为本申请优选的技术方案,所述导气道横向设置在具有微通道的耐火砖中,微通道与导气道连通。

5、作为本申请优选的技术方案,导气道与尾气回收系统连通。

6、基于同一发明构思,本发明第二方面提供了一种利用第一方面提供的冶炼炉进行碳化硅冶炼的装炉方法,装炉区域分为保温料区域、电阻料区域、第一区域、第二区域、第三区域、第四区域,第一区域为炉底区域,第二区域为炉顶区域,第三区域为邻近炉墙区域,第四区域为冶炼炉内除第一区域、第二区域、第三区域、保温料区域、电阻料区域外的其他区域;

7、其中,在第一区域和第二区域铺设的碳化硅冶炼原料的粒径大于第三区域、第四区域碳化硅冶炼原料的粒径。

8、在第四区域铺设的碳化硅冶炼原料的粒径小于第三区域铺设的碳化硅冶炼原料的粒径。

9、第一区域装炉的碳化硅冶炼原料中碳质原料的粒径是3mm~4mm,硅质原料的粒径是6mm~10mm,

10、第二区域装炉的碳化硅冶炼原料中碳质原料的粒径是3mm~4mm,硅质原料的粒径是6mm~10mm;

11、第三区域装炉的碳化硅冶炼原料中碳质原料的粒径<2mm,硅质原料的粒径<1mm;

12、第四区域装炉的碳化硅冶炼原料中碳质原料的粒径为2mm~3mm,硅质原料的粒径为1mm~6mm。

13、碳质原料是无烟煤,硅质原料是二氧化硅。

14、硅质原料与碳质原料的配比为1.17~1.19:1。

15、硅质原料中,sio2含量≥98%。

16、碳质原料中,固定碳含量﹥80%,灰分含量为3%~10%。

17、本申请的有益效果在于:

18、1.本发明对现有环保密封炉的炉底结构进行改进,炉底铺设具有微通道结构的耐火砖,耐火砖的下层设计导气道与尾气回收系统连通。碳化硅冶炼过程中反应生成的各类气相副反应产物及高温气化的各种有害金属及金属氧化物可以从炉底的微通道排放,经过导气道进入尾气回收系统经净化处理后排放。炉内装料时增大底部反应区面积,从而扩大优等品反应区。

19、2.现有技术中碳化硅炉内各部分炉料粒径尺是一致,应用于密封式冶炼炉中不利于炉料的透气性,优等品产出率较低。本发明炉内不同截面位置处铺设不同粒径大小的物料,炉底和炉顶区域铺设大粒径物料,使底部物料间能够形成气体排放的通道,确保有害气体顺利通过炉底耐火砖层的微通道排出,炉墙邻近位置处铺设小粒径物料,使向此方向流动的有害气体穿透受阻被迫向上或向下排放至尾气收集系统内。该技术显著提升了密封式冶炼炉的透气性,降低了产品的杂质含量,提高了产品的一级品率,同时也能保证有害气体的定向收集,不向大气排放。

20、通过本发明,可使碳化硅产品的一级品率从48%提升至55%。

技术特征:

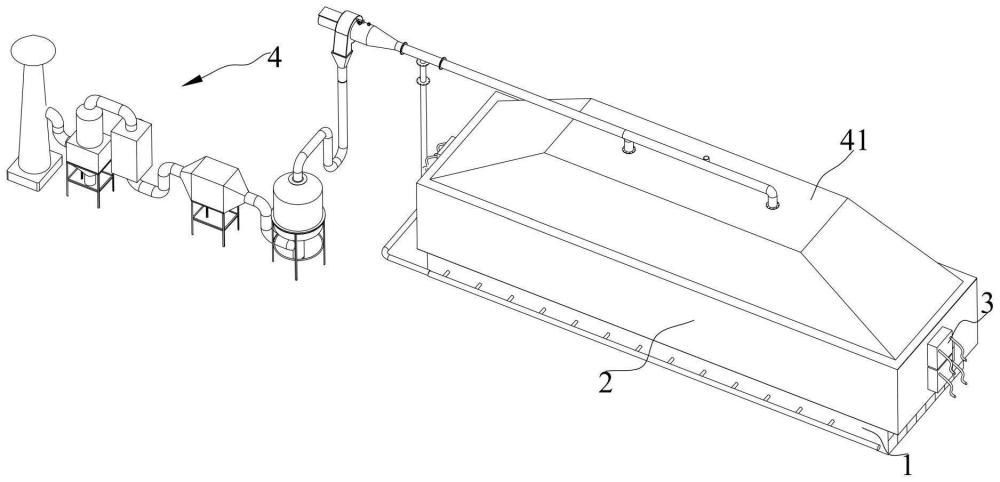

1.一种可提高碳化硅一级品率的碳化硅冶炼炉,包括炉底(1),在炉底上方四周利用耐火砖围成并用水泥包覆密封的环保密封炉墙(2),其特征在于,

2.如权利要求1所述的冶炼炉,其特征在于,所述导气道(112)与尾气回收系统(4)连通。

3.一种碳化硅冶炼的装炉方法,其特征在于,利用如权利要求1~3任一所述冶炼炉,装炉区域分为保温料区域(55)、电阻料区域(56)、第一区域(51)、第二区域(52)、第三区域(53)、第四区域(54),所述第一区域(51)为炉底区域,第二区域(52)为炉顶区域,第三区域(53)为邻近炉墙区域,第四区域(54)为冶炼炉内除第一区域(51)、第二区域(52)、第三区域(53)、保温料区域(55)、电阻料区域(56)外的其他区域;

4.如权利要求3所述的装炉方法,其特征在于,在第四区域(54)铺设的碳化硅冶炼原料的粒径小于第三区域(53)铺设的碳化硅冶炼原料的粒径。

5.如权利要求4所述的装炉方法,其特征在于,所述第一区域(51)装炉的碳化硅冶炼原料中碳质原料的粒径是3mm~4mm,硅质原料的粒径是6mm~10mm;

6.如权利要求5所述的装炉方法,其特征在于,所述碳质原料是无烟煤,所述硅质原料是二氧化硅。

7.如权利要求5所述的装炉方法,其特征在于,所述硅质原料中,sio2含量≥98%。

8.如权利要求5所述的装炉方法,其特征在于,所述碳质原料中,固定碳含量﹥80%,灰分含量为3%~10%。

技术总结

本发明提供了一种可提高碳化硅一级品率的碳化硅冶炼炉,包括炉底,在炉底上方四周利用耐火砖围成并用水泥包覆密封的环保密封炉墙,其中,炉底由具有微通道结构的耐火砖制成,冶炼炉还包括:在炉底下层设置的导气道。本申请炉底和炉顶区域铺设大粒径物料,使底部物料间能够形成气体排放的通道,确保有害气体顺利通过炉底耐火砖层的微通道排出,炉墙邻近位置处铺设小粒径物料,使向此方向流动的有害气体穿透受阻被迫向上或向下排放至尾气收集系统内,从而提升了密封式冶炼炉的透气性,降低了产品的杂质含量,提高了产品的一级品率。

技术研发人员:杨天,彭瑞,张光礼

受保护的技术使用者:宁夏金海兴昇碳化硅有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!