一种回转窑渣余热利用方法与流程

本发明属于冶金和矿物加工,具体是一种回转窑渣余热利用方法。

背景技术:

1、回转窑渣是指在采用回转窑处理除尘灰过程中,产生的高温铁渣,出渣温度在800℃-1000℃。在传统的窑渣冷却处理工艺中,很大一部分窑渣采用水淬的方式对熔渣进行骤冷,凝固后渣粒与冲渣水分离。水淬时会消耗大量的水,产生大量的蒸汽,导致现场操作环境恶劣。窑渣余热能量大部分被蒸汽带走,余热回收效率低,造成了热能与水资源的极大浪费,且水淬渣在后续利用时需要再次进行干燥,又需消耗一定的能源。

技术实现思路

1、本发明的目的在于提出一种回转窑渣余热利用方法,以解决上述现有技术中提出的问题。

2、提供一种回转窑渣余热利用方法,包括:

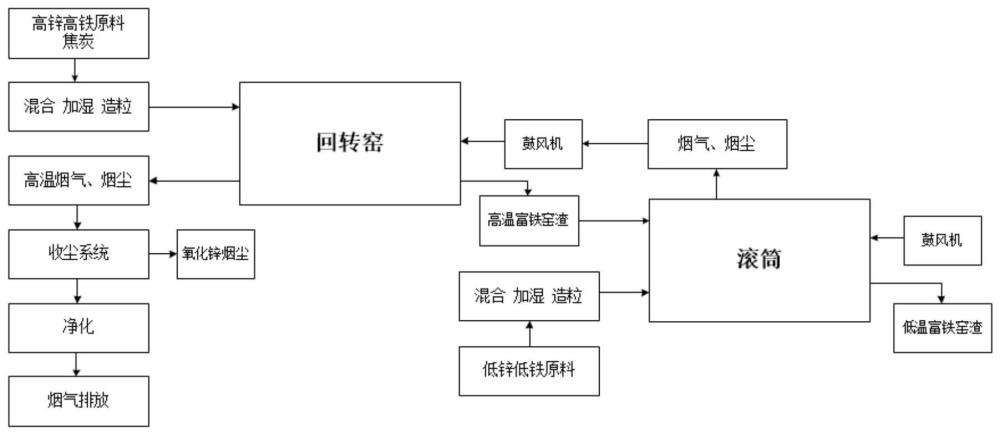

3、s1、将高锌高铁原料与焦炭按质量比配料形成混合原料,混合原料中tfe含量为35%~45%,zn含量为3%~15%,c含量为10%~30%;

4、s2、将混合原料润湿后制粒形成高锌高铁混合料,将高锌高铁混合料输送至回转窑进行还原焙烧得到高温富铁窑渣,高温富铁窑渣由窑头排入滚筒,在滚筒内按质量配比混入低锌低铁原料,低锌低铁原料中tfe含量为10%~20%,zn含量为≤3%;

5、s3、向滚筒内鼓入空气,空气参与还原后形成烟气进入回转窑,高温富铁窑渣以及低锌低铁原料在滚筒内的还原时间为2h~4h,还原完毕后形成低温富铁窑渣排出滚筒;

6、s4、烟气进入收尘系统进行降尘处理得到氧化锌烟尘。

7、作为本发明进一步的方案:所述步骤s2中低锌低铁原料的添加量控制为高温富铁窑渣的20wt%~30wt%。

8、作为本发明进一步的方案:所述步骤s2中低锌低铁原料在混入滚筒之前先经过润湿制粒,粒径为5mm~10mm。

9、作为本发明进一步的方案:所述步骤s3中高温富铁窑渣和低锌低铁原料形成的混合料发生还原时,向混合料补入焦炭。

10、与现有技术相比,本发明的有益效果在于:

11、该工艺可以利用高温富铁窑渣的余热、还原性气氛等特质富集提取处理低锌低铁原料,得到氧化锌烟尘和低温富铁窑渣。氧化锌烟尘可作为锌冶炼原料,低温富铁窑渣可继续提取有价金属或返回钢铁厂烧结工序。本方法利用高温富铁窑渣的余热协同处置低锌低铁原料,同时预热进入回转窑的烟气,干式降温代替水淬降温,更环保也更节约水资源,提高高温窑渣热能的利用率。

技术特征:

1.一种回转窑渣余热利用方法,其特征在于,包括:

2.根据权利要求1所述的一种回转窑渣余热利用方法,其特征在于,所述步骤s2中低锌低铁原料的添加量控制为高温富铁窑渣的20wt%~30wt%。

3.根据权利要求1所述的一种回转窑渣余热利用方法,其特征在于,所述步骤s2中低锌低铁原料在混入滚筒之前先经过润湿制粒,粒径为5mm~10mm。

4.根据权利要求1所述的一种回转窑渣余热利用方法,其特征在于,所述步骤s3中高温富铁窑渣和低锌低铁原料形成的混合料发生还原时,向混合料补入焦炭。

技术总结

本发明公开了一种回转窑渣余热利用方法,属于冶金和矿物加工技术领域,包括S1、将高锌高铁原料与焦炭混合形成混合原料;S2、由混合原料得到高温富铁窑渣并排入滚筒,在滚筒内混入低锌低铁原料;S3、向滚筒内鼓入空气形成烟气进入回转窑,还原完毕后形成低温富铁窑渣排出滚筒;S4、烟气进行降尘处理得到氧化锌烟尘。该工艺可以利用高温富铁窑渣的余热、还原性气氛等特质富集提取处理低锌低铁原料,得到氧化锌烟尘和低温富铁窑渣。在处理低锌低铁原料的同时预热进入回转窑的烟气,干式降温代替水淬降温,更环保也更节约水资源,提高高温窑渣热能的利用率。

技术研发人员:吴彬,张晶,李贤明,王思阳,蔡鑫,杨劲,陈武林

受保护的技术使用者:中科博一环保科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!