一种废熔盐余热回收利用装置及方法与流程

本发明涉及钛渣氯化生产,具体为一种废熔盐余热回收利用装置及方法。

背景技术:

1、目前四氯化钛的生产主要是两大氯化工艺:沸腾法和熔盐法,由于熔盐氯化法生产的产品质量优异,成本低廉,尤其是对高钙镁含量的原料具有较好的适应性,成为仅次于沸腾法的氯化工艺。但在熔盐氯化生产过程中会产生大量的熔盐废渣,其中废渣的温度有700-800度,具有大量的余热可供使用。现行工艺是将高温熔融的废熔盐排放到渣箱中,自然冷却后,将固体废渣从渣箱中倒出,接到渣场堆存。由于排放的废熔盐温度高量大,渣箱在多次使用后底部出现变形,熔盐冷却后与渣箱难于脱离,需要耗费大量人工将固体废渣从渣箱中打取出来,存在较大的安全隐患和职业建康危害。

技术实现思路

1、本发明的目的在于提供一种废熔盐余热回收利用装置及制备方法,以解决上述背景技术中提出熔盐冷却后与渣箱难于脱离,需要耗费大量人工将固体废渣从渣箱中打取出来的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种废熔盐余热回收利用装置,包括渣坑和设置于渣坑顶部的地坑盖板,所述渣坑中设置有夹套,所述夹套内安装有渣箱,所述地坑盖板上开设有排渣口,所述夹套内底部设置有雾化喷管,所述夹套的外壁顶部安装有压空入口,所述夹套的外壁底部安装有压空出口。

4、作为优选,所述渣坑的一侧顶部设置有渣坑尾气口。

5、作为优选,所述渣坑尾气口处安装有尾气阀门。

6、作为优选,所述夹套的外壁底部还安装有预热器和喷雾水出口。

7、另一方面,本发明还提供一种废熔盐余热回收利用方法,包括上述的废熔盐余热回收利用装置,具体步骤为:

8、在氯化炉有排氯化废渣时,首先检查压空和喷雾水系统是否正常,将渣箱吊入夹套中,并检查夹套层的密封性,然后将渣坑盖板吊到渣坑上,打开渣坑尾气口上尾气阀门后,开始排放废熔盐到渣箱中,同时打开压空和雾化喷管,及时将热量带走,同时调节压空和雾化喷管的喷雾量,使渣箱表面尤其下部表面温度低于300℃,当熔盐排放结束后,持续进行冷却,直到渣箱表面温度低于100℃,将渣箱吊出渣坑,自然冷却到表面温度到常温后,通过翻渣将固体熔盐废渣脱离渣箱,并将废渣运送到渣场堆存,而废熔盐排放过程中释放的余热,通过压空送到四氯化钛精制车间,通过换热器将常温的粗四氯化钛预热到100℃到后,输送到蒸馏釜进行精制。

9、作为优选,所述渣箱通过自身重力与夹套形成密封,与渣坑的负压环境形成隔离。

10、作为优选,通过雾化水的蒸发快速吸收废熔盐的热量,通过压空带出夹套,喷水量控制在渣箱底部不得有存水。

11、作为优选,通过控制渣箱表面温度或冷却时间,判定余热回收终点,以及固体废熔盐渣脱离渣箱的时间。

12、与现有技术相比,本发明的有益效果是:

13、1、本废熔盐余热回收利用装置及方法通过夹套将渣箱与渣坑隔绝,通过压空和雾化水将熔盐余热迅速带出,通过及时降低渣箱温度,提高强度,避免变形,使冷却后的废渣易于脱除,延长渣箱的使用时间,减少脱渣的人工,避免安全隐患和职业建康危害,将废熔盐的余热传输到粗四氯化钛,提高粗四氯化钛进入蒸馏釜的温度,减少加热时间和电耗,提高生产效率,通过渣箱的自重与夹套形成密封,不影响渣箱的熔盐排放及吊装,同时加速熔盐和渣箱的冷却,减少高温熔盐引起的渣箱变形,方便熔盐渣脱离渣箱,提高渣箱的周转率。

14、2、本废熔盐余热回收利用装置及方法通过设置渣坑中的夹套和渣箱,可以有效地收集废熔盐,并对其进行处理。夹套和渣箱的设计可以更好地保温,从而减少热量损失。排渣口的设置使得操作更为方便,可以直接将废熔盐排放到渣箱中,避免了对环境的污染。雾化喷管和压空入口及压空出口的设计,可以在废熔盐排放过程中及时将热量带走,有效地控制了温度,避免了高温对设备造成的损害。通过调节压空和雾化喷管的喷雾量,可以控制渣箱表面的温度,使其保持在安全的范围内。该装置在废熔盐排放结束后,可以通过持续冷却的方式,将渣箱的温度降低到安全的范围内,便于后续的处理。通过翻渣的方式,可以将固体熔盐废渣脱离渣箱,便于废渣的运输和处置。废熔盐排放过程中释放的余热,可以通过压空送到四氯化钛精制车间,通过换热器将常温的粗四氯化钛预热到100℃后,输送到蒸馏釜进行精制,实现了能量的回收利用。

技术特征:

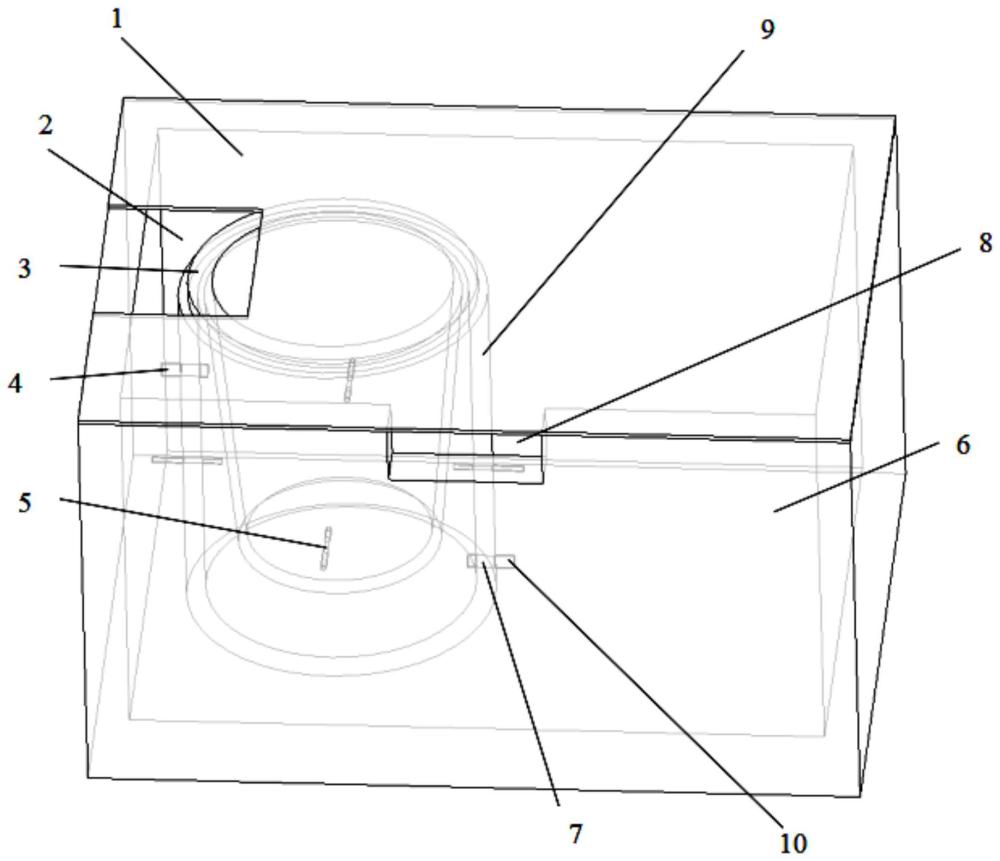

1.一种废熔盐余热回收利用装置,包括渣坑(6)和设置于渣坑(6)顶部的地坑盖板(1),其特征在于:所述渣坑(6)中设置有夹套(9),所述夹套(9)内安装有渣箱(3),所述地坑盖板(1)上开设有排渣口(2),所述夹套(9)内底部设置有雾化喷管(5),所述夹套(9)的外壁顶部安装有压空入口(4),所述夹套(9)的外壁底部安装有压空出口(7)。

2.根据权利要求1的废熔盐余热回收利用装置,其特征在于:所述渣坑(6)的一侧顶部设置有渣坑尾气口(8)。

3.根据权利要求2的废熔盐余热回收利用装置,其特征在于:所述渣坑尾气口(8)处安装有尾气阀门。

4.根据权利要求1的废熔盐余热回收利用装置,其特征在于:所述夹套(9)的外壁底部还安装有预热器和喷雾水出口(10)。

5.一种废熔盐余热回收利用方法,包括权利要求1-4任一所述的废熔盐余热回收利用装置,其特征在于:具体步骤为:

6.根据权利要求1的废熔盐余热回收利用方法,其特征在于:所述渣箱(3)通过自身重力与夹套(9)形成密封,与渣坑(6)的负压环境形成隔离。

7.根据权利要求1的废熔盐余热回收利用方法,其特征在于:通过雾化水的蒸发快速吸收废熔盐的热量,通过压空带出夹套(9),喷水量控制在渣箱(3)底部不得有存水。

8.根据权利要求1的废熔盐余热回收利用方法,其特征在于:通过控制渣箱(3)表面温度或冷却时间,判定余热回收终点,以及固体废熔盐渣脱离渣箱(3)的时间。

技术总结

本发明涉及钛渣氯化生产技术领域,具体为一种废熔盐余热回收利用装置及方法,包括渣坑和设置于渣坑顶部的地坑盖板,渣坑中设置有夹套,夹套内安装有渣箱,地坑盖板上开设有排渣口,夹套内底部设置有雾化喷管。本发明通过夹套将渣箱与渣坑隔绝,通过压空和雾化水将熔盐余热迅速带出,通过及时降低渣箱温度,提高强度,避免变形,使冷却后的废渣易于脱除,延长渣箱的使用时间,减少脱渣的人工,避免安全隐患和职业建康危害,将废熔盐的余热传输到粗四氯化钛,提高粗四氯化钛进入蒸馏釜的温度,减少加热时间和电耗,提高生产效率,通过渣箱的自重与夹套形成密封,不影响渣箱的熔盐排放及吊装,同时加速熔盐和渣箱的冷却。

技术研发人员:李建军,陈建立,宋运萍,王丽艳,杨倩,黄海广,张美杰,张军丽,李俊,李鑫洋

受保护的技术使用者:云南国钛金属股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!