一种双信号提升链控制方法与流程

本发明涉及自动化控制领域,更具体地说,它涉及一种双信号提升链控制方法。

背景技术:

1、正常生产中加热炉入炉分两种形式,一种是由上料台架直接下冷坯入炉,另一种是由炼钢发热坯接热装热送入炉。热装热送率的高低直接影响生产效益,热装热送设备的稳定运行直接决定了热装热送率的高低。热坯由炼钢辊道传送至轧钢热送辊道,热送辊道传送到位后,通过热送推钢机将钢坯分根推至提升链下钢槽,下钢槽由对射光栅检测有钢信号,热送受料辊道有钢信号由辊道对射光栅产生,当热送受料辊道没钢,同时提升链下钢槽有钢,提升链开始提钢,热送受料辊道有钢后通过冷坯及称重辊道入炉。

2、主要的缺陷和不足有:

3、1.热坯由提升链提钢至热送受料辊道时,钢坯振动导致信号闪动,无法正常产生有钢信号。

4、2.振动致使信号闪烁,或者光栅本身损坏,导致有钢信号异常,程序判别辊道没钢。

5、3.由于上述原因,导致提升链会一直提钢,多根热坯会全部卡在热送受料辊道槽内,由于热坯温度高达800多度,天车磁盘无法起吊处理,只能等钢坯冷却后才能处理,这种方式大大地制约了现场生产节奏,降低了现场热装热送率。

技术实现思路

1、本发明要解决的技术问题是针对现有技术的不足,提供一种双信号提升链控制方法,解决现有单一信号采集控制方法制约了现场生产节奏的技术问题。

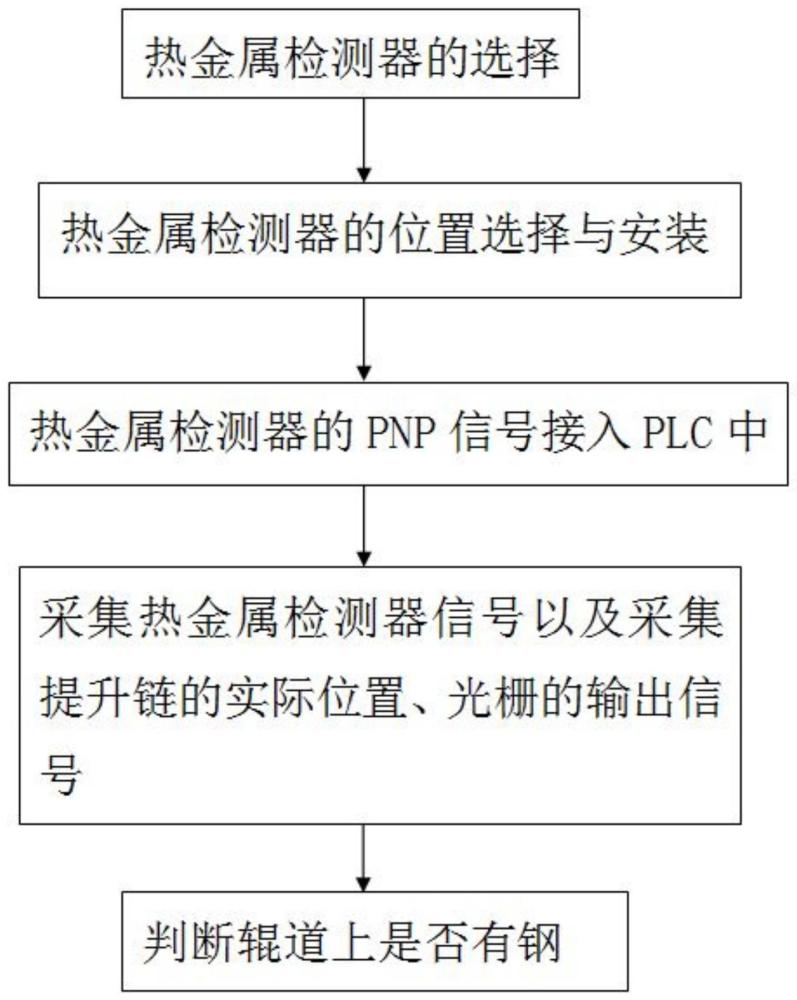

2、本发明所述的一种双信号提升链控制方法,该方法为:

3、在热送受料辊道的一侧加装一可检测钢坯实时位置的检测器;

4、同时采集提升链的实际位置、光栅的输出信号和检测器的输出信号,并根据所述实际位置、光栅的输出信号和检测器的输出信号识别热送受料辊道上是否有钢。

5、做进一步的改进,所述检测器为热金属检测器。

6、进一步的,所述热金属检测器的检测温度为200℃~1400℃,所述热金属检测器的测温精度:-3℃~+3℃,所述热金属检测器的检测距离为1~6m。

7、更进一步的,采集所述热金属检测器的信号是其输出的pnp信号。

8、更进一步的,所述热金属检测器固定安装在加热炉的热送受料辊道的上方70cm-100cm处。

9、更进一步的,所述识别热送受料辊道上是否有钢的具体方法包括:

10、设定提升链置位信号位置和复位时间,当所述提升链实际位置到达提升链置位信号位置时置位信号,且当采集到所述光栅的信号和热金属检测器信号超过一秒时,识别热送受料辊道上有钢,过了复位时间后复位所述提升链实际位置的置位信号;

11、当同时采集到所述光栅的信号与热金属检测器信号时,识别所述热送受料辊道上有钢;

12、当采集到热送受料辊道正转命令,且没有采集到光栅的信号与热金属检测器信号时,识别所述热送受料辊道上有钢;

13、当没有采集到光栅的信号与热金属检测器信号时,识别所述热送受料辊道上没有钢;

14、当热送受料辊道有钢信号出现异常时,识别热送受料辊道上没有钢。

15、更进一步的,所述提升链置位信号位置为提升链的起始位置上方的16.7m处,所述复位时间为200ms。

16、有益效果

17、本发明的优点在于:

18、1、本发明在原有光栅的基础上,再新增一路热金属检测器,对热坯信号进行采集,通过两路硬件同时收集信号,激活热送受料辊道有钢信号,消除发光器抖动导致的异常有钢信号的情况,减少单一采集故障对信号采集的影响,从而增加工作效率。

19、2、本发明通过提升链的实时提升位置,激活热送受料辊道有钢条件,实现了信号传递的实时性,减小误差。

20、3、本发明可手动复位热送受料辊道有钢信号异常情况,操作方便。

技术特征:

1.一种双信号提升链控制方法,其特征在于,该方法为:

2.根据权利要求1所述的一种双信号提升链控制方法,其特征在于,所述检测器为热金属检测器。

3.根据权利要求2所述的一种双信号提升链控制方法,其特征在于,所述热金属检测器的检测温度为200℃~1400℃,所述热金属检测器的测温精度:

4.根据权利要求2所述的一种双信号提升链控制方法,其特征在于,采集所述热金属检测器的信号是其输出的pnp信号。

5.根据权利要求2所述的一种双信号提升链控制方法,其特征在于,所述热金属检测器固定安装在加热炉的热送受料辊道的上方70cm-100cm处。

6.根据权利要求1所述的一种双信号提升链控制方法,其特征在于,所述识别热送受料辊道上是否有钢的具体方法包括:

7.根据权利要求6所述的一种双信号提升链控制方法,其特征在于,所述提升链置位信号位置为提升链的起始位置上方的16.7m处,所述复位时间为200ms。

技术总结

本发明公开了一种双信号提升链控制方法,涉及自动化控制领域,解决了现有现有单一信号采集控制方法制约了现场生产节奏的技术问题。该方法为:在热送受料辊道的一侧加装一可检测钢坯实时位置的检测器;同时采集提升链的实际位置、光栅的输出信号和检测器的输出信号,并根据所述实际位置、光栅的输出信号和检测器的输出信号识别热送受料辊道上是否有钢。本发明能减少单一传感器采集故障对信号采集的影响,增加工作效率。

技术研发人员:左炳科,朱春韶,何剑辉,王鑫,黄利明,黄昌宁,柯明炼,尹少华,李斌

受保护的技术使用者:阳春新钢铁有限责任公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!