一种烧结炉的制作方法

本技术属于粉料烧结,涉及一种烧结炉。

背景技术:

1、烧结炉是指使粉末压坯通过烧结获得所需的物理、力学性能以及微观结构的专用设备。烧结炉用于烘干硅片上的浆料、去除浆料中的有机成分、完成铝背场及栅线烧结。目前,很多正极材料烧结(一烧、二烧甚至三烧工艺)都采用隧道炉烧结,其材料烧熟效果一致性差,烧结时间长,转运线体容易引入杂质,设备清理困难维护成本高。

2、在公开号为cn 205940158 u的实用新型专利中,公开了一种降低三元材料残碱的烧结炉进出风装置。该烧结炉进出风装置的方案存在以下缺点:

3、1、炉体本身尺寸较大,因此所需占用的空间也较大,对应用环境存在较高的要求;

4、2、在三元材料烧结过程中,添加剂简单混合均匀性差,烧结后添加剂残留较多(不均匀),烧结一致性较差;

5、3、烧结原料在匣钵堆积厚度较大,烧熟效果内外差异大;

6、在公开号为cn 2073511196 u实用新型专利中,提供了一种均匀烧结炉及三元材料制备装置。具体在应用时,先将粉料放于炉胆中,随后启动第一个驱动装置,让炉胆转动;其后启动第二驱动装置,让整个平台沿着竖直方向振动,同时承重平台上的炉体记忆贯穿的炉胆沿着竖直防线振动;达到混合和烧结效果。但该技术方案存在以下问题:

7、1、炉胆横躺设计,低速下材料多集中在下方烧结,而高速旋转材料在炉壁上烧结中容易粘壁,而且高速摩擦下容易引入杂质;

8、2、烧结原料加入后仅通过简单旋转没有达到混合均匀,烧结一致性较差;

9、3、炉内胆与加热区间隙较大,热量容易散失;

10、4、其采用的振动模式:“中心”、“上”、“下”、“左”、“右”等这种振动低速下可以增加混合效果,但高速下容易破坏设备运行稳定性,且增加额外机械能耗。

11、针对现有技术中烧结炉存在的烧结时间长、设备运行稳定性低以及材料烧结性能差的问题,还需要提供一种更为合理的技术方案,以解决当前的技术问题。

技术实现思路

1、本实用新型的目的是提供一种烧结炉,以解决烧结炉存在的烧结时间长以及材料烧结性能差的问题。

2、为了实现上述目的,本实用新型提供一种烧结炉,包括微波加热装置、用于沿z向搅拌粉料的粉料混合装置和配设为两组的旋转装置,所述粉料混合装置设置于所述微波加热装置中,以通过所述微波加热装置对所述粉料进行加热;

3、所述旋转装置配设为两组并分别设置于所述微波加热装置的两侧,以能够带动所述微波加热装置绕x轴旋转。

4、在一种可能的设计中,所述粉料混合装置包括容器、驱动件和至少两个搅拌件;所述驱动件的一端连接于所述容器,另一端通过传动件传动连接于所述搅拌件;所述微波加热装置用于对所述容器中的粉料进行加热;

5、所述容器的上部空间为反应区,所述容器的下部空间为工作区;

6、所述搅拌件具有位于所述反应区的连接段和位于所述工作区的搅拌段,所述连接段连接于所述搅拌段;每个搅拌件的搅拌段均沿第一方向凸向隆起,以形成光滑的曲面;

7、当所述驱动件带动所述搅拌件沿第二方向转动时,能够收拢所述工作区中的粉料;当所述驱动件带动所述搅拌件沿第一方向转动时,能够使所述搅拌段将工作区中的粉料扬洒至所述反应区;其中,所述第一方向为顺时针方向或者逆时针方向,所述第二方向为与所述第一方向转向相反的方向。

8、在一种可能的设计中,所述容器包括炉胆和用于遮封所述炉胆的盖体,所述盖体连接于所述炉胆,且所述盖体上设有至少两个进气阀;所述搅拌件设置于所述炉胆中。

9、在一种可能的设计中,所述连接段设于靠近所述容器边缘的位置,且所述连接段的尺寸沿由下往上的方向逐渐变小。

10、在一种可能的设计中,所述连接段包括贴向于所述容器内壁的第一侧边和靠近于所述容器轴心线的第二侧边,所述第一侧边的轮廓为平直线,所述第二侧边的轮廓为流线型线。

11、在一种可能的设计中,所述搅拌件具有靠近所述容器的轴心线的边缘侧;所述边缘侧相对于所述容器的轴心线的距离,沿由下往上的方向逐渐增大;

12、所述搅拌件倾斜设置。

13、在一种可能的设计中,所述驱动件配设为第一电机,所述传动件的一端连接于多个搅拌件,所述传动件的另一端连接于所述第一电机的输出轴。

14、在一种可能的设计中,所述容器的内壁设有氧化铝层或者氧化锆层;所述搅拌件的材质为氧化铝或者氧化锆。

15、在一种可能的设计中,所述微波加热装置包括微波发生器和用于密封所述微波发生器的密封盖,所述粉料混合装置设置于所述微波发生器的容置腔中。

16、在一种可能的设计中,所述旋转装置包括基体和设置于所述基体上的第二电机,所述第二电机的输出轴上设有第一齿轮,所述微波加热装置上设有与所述第一齿轮相适配的第二齿轮,所述第一齿轮啮合于所述第二齿轮,当所述第二电机转动时,能够使所述微波加热装置绕x轴转动,所述x轴平行于所述第二电机的输出轴。

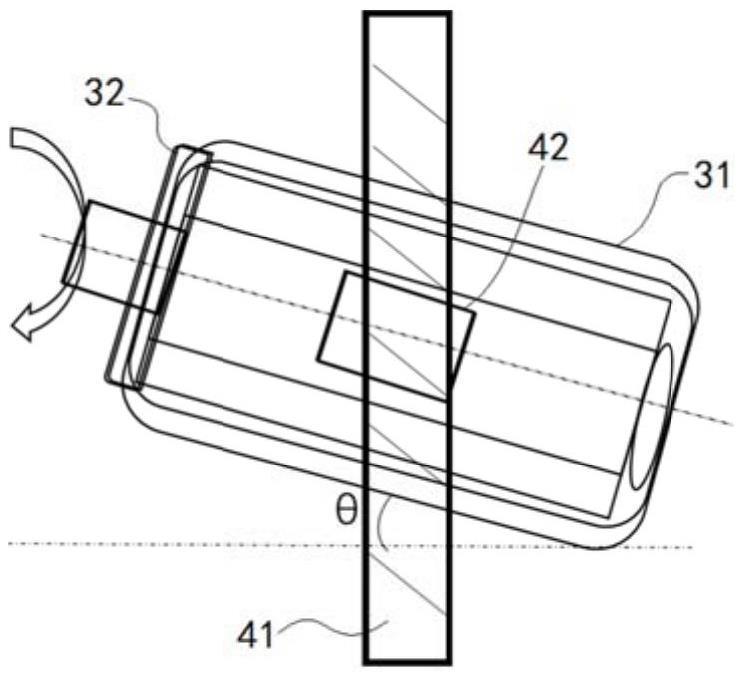

17、通过上述技术方案,通过烧结炉中的微波加热装置对粉料进行微波加热,并且粉料混合装置是对粉料进行平顺柔和的搅拌,可以保证设备运行的稳定性。旋转装置的设计,可以改变粉料的位置,从而在粉料混合装置的作用下,使得粉料能够充分均匀的混合,从而保证烧结的一致性。此外还可以有效缩短烧结时间,进而保质保量地对粉料进行制备。另外,微波加热装置将微波加热装置旋转一定角度θ(θ=0~360°),不仅方便上下料,还便于对烧结炉进行清理和维护。

技术特征:

1.一种烧结炉,其特征在于,包括微波加热装置、用于沿z向搅拌粉料的粉料混合装置和配设为两组的旋转装置,所述粉料混合装置设置于所述微波加热装置中,以通过所述微波加热装置对所述粉料进行加热;

2.根据权利要求1所述的烧结炉,其特征在于,所述粉料混合装置包括容器(1)、驱动件和至少两个搅拌件(2);所述驱动件的一端连接于所述容器(1),另一端通过传动件传动连接于所述搅拌件(2);所述微波加热装置用于对所述容器(1)中的粉料进行加热;

3.根据权利要求2所述的烧结炉,其特征在于,所述容器(1)包括炉胆(11)和用于遮封所述炉胆(11)的盖体(12),所述盖体(12)连接于所述炉胆(11),且所述盖体(12)上设有至少两个进气阀;所述搅拌件(2)设置于所述炉胆(11)中。

4.根据权利要求2所述的烧结炉,其特征在于,所述连接段(21)设于靠近所述容器(1)边缘的位置,且所述连接段(21)的尺寸沿由下往上的方向逐渐变小。

5.根据权利要求2所述的烧结炉,其特征在于,所述连接段(21)包括贴向于所述容器(1)内壁的第一侧边和靠近于所述容器(1)轴心线的第二侧边,所述第一侧边的轮廓为平直线,所述第二侧边的轮廓为流线型线。

6.根据权利要求2所述的烧结炉,其特征在于,所述搅拌件(2)具有靠近所述容器(1)的轴心线的边缘侧;所述边缘侧相对于所述容器(1)的轴心线的距离,沿由下往上的方向逐渐增大;

7.根据权利要求2所述的烧结炉,其特征在于,所述驱动件配设为第一电机,所述传动件的一端连接于多个搅拌件(2),所述传动件的另一端连接于所述第一电机的输出轴。

8.根据权利要求2所述的烧结炉,其特征在于,所述容器(1)的内壁设有氧化铝层或者氧化锆层;所述搅拌件(2)的材质为氧化铝或者氧化锆。

9.根据权利要求1所述的烧结炉,其特征在于,所述微波加热装置包括微波发生器(31)和用于密封所述微波发生器(31)的密封盖(32),所述粉料混合装置设置于所述微波发生器(31)的容置腔中。

10.根据权利要求1所述的烧结炉,其特征在于,所述旋转装置包括基体(41)和设置于所述基体(41)上的第二电机(42),所述第二电机(42)的输出轴上设有第一齿轮,所述微波加热装置上设有与所述第一齿轮相适配的第二齿轮,所述第一齿轮啮合于所述第二齿轮,当所述第二电机(42)转动时,能够使所述微波加热装置绕x轴转动,所述x轴平行于所述第二电机(42)的输出轴。

技术总结

本技术涉及一种烧结炉。该烧结炉包括微波加热装置、用于沿Z向搅拌粉料的粉料混合装置和配设为两组的旋转装置,所述粉料混合装置设置于所述微波加热装置中,以通过所述微波加热装置对所述粉料进行加热;所述旋转装置配设为两组并分别设置于所述微波加热装置的两侧,以能够带动所述微波加热装置绕X轴旋转。由此,解决了烧结炉存在的烧结时间长以及材料烧结性能差的问题。

技术研发人员:徐冬阳,汪勇,杨允杰,吴锐

受保护的技术使用者:华鼎国联四川动力电池有限公司

技术研发日:20230131

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!