一种竖炉成品自动下料装置的制作方法

本技术涉及竖炉下料装置,具体为一种竖炉成品自动下料装置。

背景技术:

1、竖炉指炉身直立,炉盖上带有竖井,并利用电弧炉排出的高温废气在竖井内预热废钢的超高功率电弧炉。炉气在炉内向上运动。与炉料之间呈逆流换热;多数竖炉的炉料与燃料直接接触。

2、现有的竖炉的下料装置多为人工操作控制,这种下料装置需人工长期驻守,大大提高了生产成本,而且在人工操作下料时,由于炉内温度较高,成品本身的温度也较高,容易对工人造成损伤,给生产过程带来的不便。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种竖炉成品自动下料装置,解决了现有的需要人工下料的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种竖炉成品自动下料装置,包括竖炉,所述竖炉内设有炉腔,所述竖炉底端外部安装有支腿,所述炉腔底部且位于所述竖炉安装有底座,所述炉腔底端穿过所述底座安装有下料口,所述下料口的后侧端且位于所述底座壁面内设有驱动腔。

3、优选的,所述驱动腔内安装有驱动电机,所述驱动电机的驱动端连接有主动轮,所述驱动腔内安装有三个固定轴座,三个所述固定轴座外从左至右依次活动套装有第一传动齿轮、第三传动齿轮和第二传动齿轮,所述驱动腔顶部安装有一对挡料板,所述驱动腔与所述挡料板之间的所述底座设有限位板,一对所述挡料板接触处底壁面安装有限位槽,一对所述限位槽底部且位于所述驱动腔内均安装有传动条。

4、优选的,所述限位槽和所述限位板覆盖住所述下料口与所述炉腔连接处。

5、优选的,所述底座壁面且位于所述挡料板处开有活动槽,所述挡料板活动于所述活动槽内。

6、优选的,所述限位板的宽度与所述限位槽相等。

7、优选的,所述第一传动齿轮与所述主动轮相啮合,所述第三传动齿轮与所述主动轮相啮合,所述第二传动齿轮与所述第三传动齿轮相啮合,所述第一传动齿轮和所述第二传动齿轮分别与左右所述传动齿相啮合。

8、优选的,所述驱动电机电线连接有控制器。

9、有益效果

10、本实用新型提供了一种竖炉成品自动下料装置,具备以下有益效果:本装置在使用时,可通过竖炉内物料所需反应的时间,预先设定成品自动下料所需要的时间,当竖炉内的物料熔炼完成,到达预定时间后控制器即可启动电机,将挡料板打开,使物料由重力作用下经过下料口下料,避免了人员与竖炉的接触,防止人员受到高温的损伤,降低生产成本。

技术特征:

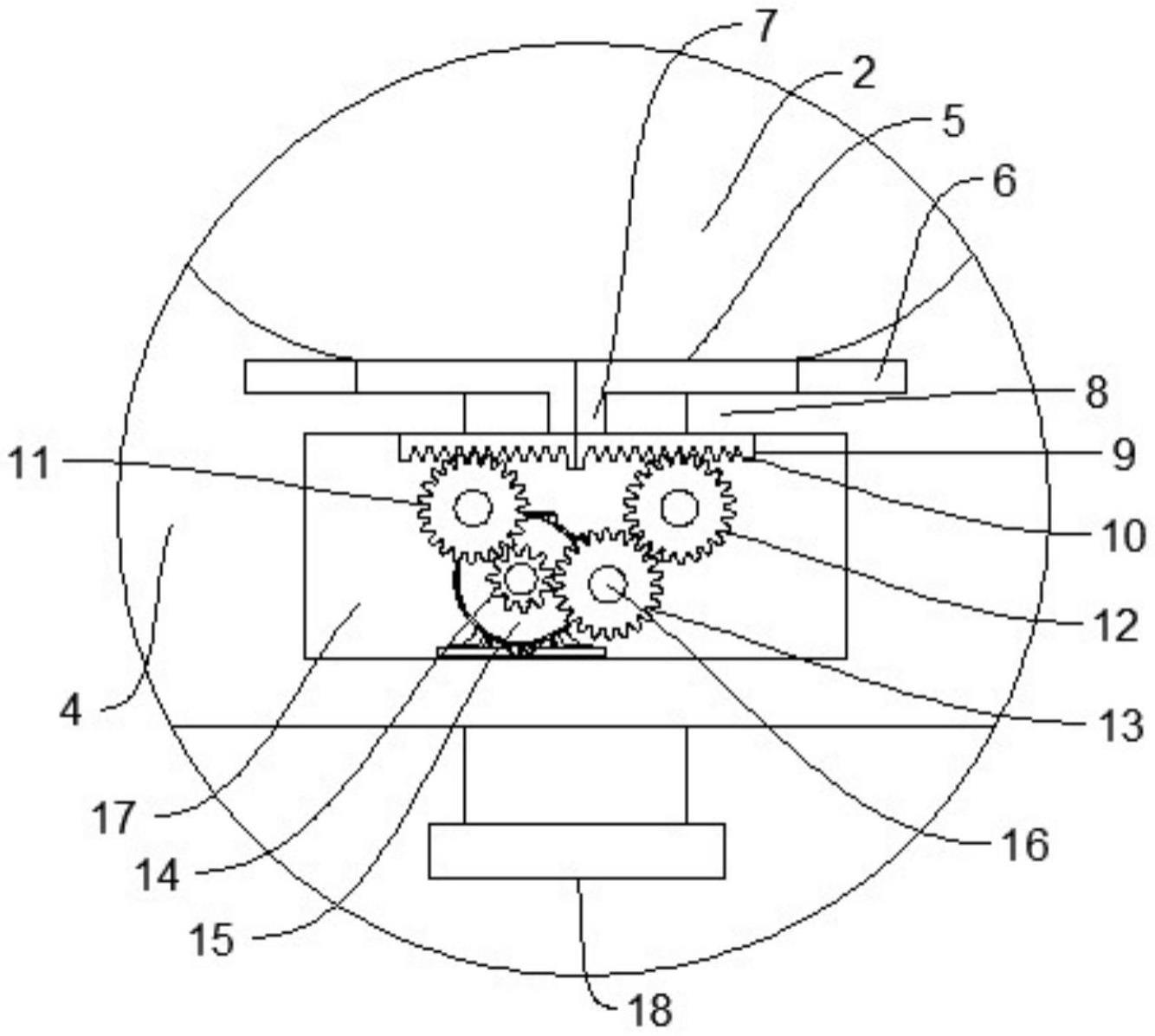

1.一种竖炉成品自动下料装置,包括竖炉(1),其特征在于,所述竖炉(1)内设有炉腔(2),所述竖炉(1)底端外部安装有支腿(3),所述炉腔(2)底部且位于所述竖炉(1)安装有底座(4),所述炉腔(2)底端穿过所述底座(4)安装有下料口(18),所述下料口(18)的后侧端且位于所述底座(4)壁面内设有驱动腔(17)。

2.根据权利要求1所述的一种竖炉成品自动下料装置,其特征在于,所述驱动腔(17)内安装有驱动电机(15),所述驱动电机(15)的驱动端连接有主动轮(14),所述驱动腔(17)内安装有三个固定轴座(16),三个所述固定轴座(16)外从左至右依次活动套装有第一传动齿轮(11)、第三传动齿轮(13)和第二传动齿轮(12),所述驱动腔(17)顶部安装有一对挡料板(5),所述驱动腔(17)与所述挡料板(5)之间的所述底座(4)设有限位板(8),一对所述挡料板(5)接触处底壁面安装有限位槽(7),一对所述限位槽(7)底部且位于所述驱动腔(17)内均安装有传动条(9)。

3.根据权利要求2所述的一种竖炉成品自动下料装置,其特征在于,所述限位槽(7)和所述限位板(8)覆盖住所述下料口(18)与所述炉腔(2)连接处。

4.根据权利要求2所述的一种竖炉成品自动下料装置,其特征在于,所述底座(4)壁面且位于所述挡料板(5)处开有活动槽(6),所述挡料板(5)活动于所述活动槽(6)内。

5.根据权利要求2所述的一种竖炉成品自动下料装置,其特征在于,所述限位板(8)的宽度与所述限位槽(7)相等。

6.根据权利要求2所述的一种竖炉成品自动下料装置,其特征在于,所述第一传动齿轮(11)与所述主动轮(14)相啮合,所述第三传动齿轮(13)与所述主动轮(14)相啮合,所述第二传动齿轮(12)与所述第三传动齿轮(13)相啮合,所述第一传动齿轮(11)和所述第二传动齿轮(12)分别与左右所述传动齿(10)相啮合。

7.根据权利要求2所述的一种竖炉成品自动下料装置,其特征在于,所述驱动电机(15)电线连接有控制器。

技术总结

本技术公开了一种竖炉成品自动下料装置,包括竖炉,所述竖炉内设有炉腔,所述竖炉底端外部安装有支腿,所述炉腔底部且位于所述竖炉安装有底座,所述炉腔底端穿过所述底座安装有下料口,所述下料口的后侧端且位于所述底座壁面内设有驱动腔,所述驱动腔内安装有驱动电机,所述驱动腔顶部安装有一对所述挡料板,一对所述挡料板接触处底壁面安装有限位槽,本装置在使用时,可通过竖炉内物料所需反应的时间,预先设定成品自动下料所需要的时间,当竖炉内的物料熔炼完成,到达预定时间后控制器即可启动电机将挡料板打开,使物料由重力作用下经过下料口下料,避免了人员与竖炉的接触,防止人员受到高温的损伤,降低生产成本。

技术研发人员:迟闯,钱松,韩传成,王清林,钱锁

受保护的技术使用者:营口新型硅制品有限公司

技术研发日:20230213

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!