陶瓷快烧炉加热结构的制作方法

本技术涉及炉具,尤其涉及陶瓷快烧炉加热结构。

背景技术:

1、陶瓷快烧炉加热结构是一种用于在高温下,烧结陶瓷粉体、陶瓷插芯或其他氧化锆陶瓷的炉具。其中,陶瓷快烧炉加热结构主要包括炉体、加热单元和传送坯体的传动单元等。现有技术中,通常采用硅碳棒或者硅钼棒制作加热单元,具体地,硅碳棒通过串联、并联或者混联的连接方式制作成加热单元。

2、但通过将硅碳棒串联、并联或者混联的连接方式制成的加热单元,制造过程复杂,零部件数量多;其次,由于各根硅碳棒的内阻之间存在差异,导致每根硅碳棒的加热功率不同,即使多根硅碳棒均匀的排布在炉膛内,仍存在温场不均匀情况。

技术实现思路

1、本实用新型的目的在于提供陶瓷快烧炉加热结构,以解决现有技术中的加热单元的结构复杂,且各根硅碳棒的内阻之间存在差异,即使多根硅碳棒均匀的排布在炉膛内,仍存在温场不均匀情况问题。

2、为达此目的,本实用新型采用以下技术方案:

3、陶瓷快烧炉加热结构,其包括炉体、加热组件、烧结平台和坩埚,所述炉体设有炉腔,沿所述炉体的高度方向,所述加热组件设置于所述炉体的顶部,所述烧结平台插设于所述炉体的底部且部分位于所述炉腔内;所述加热组件包括:

4、电加热体,所述电加热体呈中空圆筒状,所述电加热体为双螺旋结构电加热体,所述坩埚放置于所述烧结平台且位于所述双螺旋结构电加热体内;

5、绝缘堵头,所述电加热体沿轴向的一端固定设置有所述绝缘堵头,所述电加热体插设于所述炉体,且所述烧结平台插设于所述电加热体沿轴向的另一端。

6、作为优选,所述电加热体的中心轴线、所述绝缘堵头的中心轴线、所述炉腔的中心轴线、所述烧结平台的中心轴线和所述坩埚的中心轴线均共线。

7、作为优选,所述坩埚的外周壁与所述电加热体的内周壁之间的间隙范围为5mm~10mm;

8、所述炉腔包括呈圆柱形的加热腔,所述电加热体穿设于所述加热腔,所述坩埚位于所述加热腔内,所述加热腔的内壁与所述电加热体的外周壁之间的间隙范围为10mm~15mm。

9、作为优选,所述绝缘堵头包括绝缘堵头本体、第一绝缘限位环和锁紧卡箍,所述电加热体的一端夹设于所述绝缘堵头本体和所述第一绝缘限位环之间,所述锁紧卡箍用于将所述第一绝缘限位环和所述电加热体锁紧于所述绝缘堵头本体,沿所述炉体的高度方向,所述第一绝缘限位环抵接于所述炉体的内壁。

10、作为优选,所述绝缘堵头本体设有通气管,所述通气管连通所述加热腔和外界,所述通气管的内径范围为4mm~5mm。

11、作为优选,所述加热组件还包括连接于所述电加热体的外周壁的导电卡箍,所述导电卡箍用于将所述电加热体和电源电连接,且所述导电卡箍还与所述炉体可拆卸连接。

12、作为优选,所述导电卡箍包括两个呈弧形的导电连接部,所述导电连接部用于将所述电加热体和所述电源电连接,所述绝缘堵头本体设有第一限位面,沿所述炉体的高度方向,所述导电连接部抵接于所述第一限位面。

13、作为优选,所述炉腔还包括第一安装腔、第二安装腔、第三安装腔和第四安装腔,所述第一安装腔、所述第二安装腔、所述加热腔、所述第三安装腔和所述第四安装腔依次连通,所述第一绝缘限位环插设于所述第一安装腔,所述电加热体依次插设于所述第一安装腔、所述第二安装腔、所述加热腔和所述第三安装腔,所述烧结平台依次插设于所述第四安装腔、所述第三安装腔和所述加热腔;

14、所述第二安装腔和所述第三安装腔的直径均小于所述加热腔的直径。

15、作为优选,所述炉体包括炉膛外罩和设置于所述炉膛外罩的内壁的炉膛保温隔热层,所述炉膛外罩和所述炉膛保温隔热层形成所述炉腔;

16、所述炉膛外罩与所述炉膛保温隔热层之间的间隙小于等于1mm。

17、作为优选,所述绝缘堵头还设有温度传感器,所述温度传感器用于监测所述炉腔内的温度。

18、本实用新型的有益效果:

19、本实用新型的目的在于提供了陶瓷快烧炉加热结构,该陶瓷快烧炉加热结构包括炉体、加热组件、烧结平台和坩埚,坩埚用于放置坯体,当要烧制坯体时,将放置有坯体的坩埚放置于烧结平台上,再沿炉体的高度方向将烧结平台自下而上的插设于炉体,使得放置有坯体的坩埚分布于炉体的炉腔内,将加热组件自上而下的设置于炉体,且烧结平台插设于电加热体沿轴向的另一端,可以理解的是,坩埚位于电加热体内,再向电加热体通电,通过电加热体加热炉腔和坩埚内的坯体,直至将坯体烧结成型。其中,通过设置电加热体呈中空圆筒状,可以理解的是,电加热体为一体成型的零件,采用单根电加热体加热坯体,相对于现有技术采用多根硅碳棒形成的电加热体组而言减少了零件数量,且便于装配;其次,设置电加热体呈中空圆筒状,使得电加热体沿周向均匀散热,坯体位于电加热体内,电加热体沿周向对坯体均匀加热,从而提升了坯体的烧结质量;其次,设置电加热体为双螺旋结构电加热体,增大了电加热体的发热面积,且单根双螺旋结构电加热体的电阻值小,使得在相同电压下工作时,单根双螺旋结构电加热体的发热功率高,升温速率快,使得电加热体的内外壁散发的热量在炉腔内快速形成均匀的温场,能够进一步提升坯体的烧结质量。

技术特征:

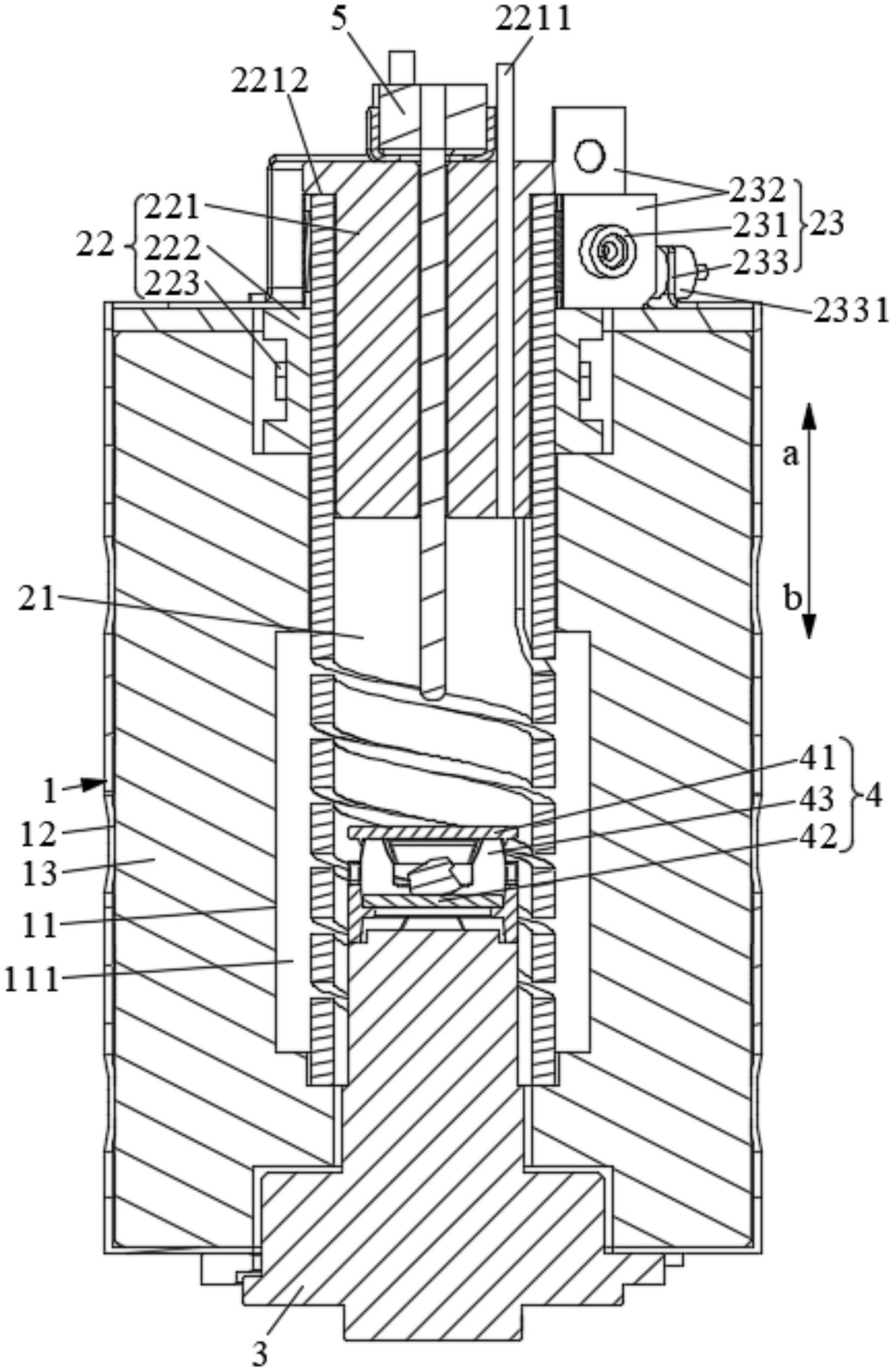

1.陶瓷快烧炉加热结构,其特征在于,包括炉体(1)、加热组件、烧结平台(3)和坩埚(4),所述炉体(1)设有炉腔(11),沿所述炉体(1)的高度方向,所述加热组件设置于所述炉体(1)的顶部,所述烧结平台(3)插设于所述炉体(1)的底部且部分位于所述炉腔(11)内;所述加热组件包括:

2.根据权利要求1所述的陶瓷快烧炉加热结构,其特征在于,所述电加热体(21)的中心轴线、所述绝缘堵头(22)的中心轴线、所述炉腔(11)的中心轴线、所述烧结平台(3)的中心轴线和所述坩埚(4)的中心轴线均共线。

3.根据权利要求1所述的陶瓷快烧炉加热结构,其特征在于,所述坩埚(4)的外周壁与所述电加热体(21)的内周壁之间的间隙范围为5mm~10mm;

4.根据权利要求3所述的陶瓷快烧炉加热结构,其特征在于,所述绝缘堵头(22)包括绝缘堵头本体(221)、第一绝缘限位环(222)和锁紧卡箍(223),所述电加热体(21)的一端夹设于所述绝缘堵头本体(221)和所述第一绝缘限位环(222)之间,所述锁紧卡箍(223)用于将所述第一绝缘限位环(222)和所述电加热体(21)锁紧于所述绝缘堵头本体(221),沿所述炉体(1)的高度方向,所述第一绝缘限位环(222)抵接于所述炉体(1)的内壁。

5.根据权利要求4所述的陶瓷快烧炉加热结构,其特征在于,所述绝缘堵头本体(221)设有通气管(2211),所述通气管(2211)连通所述加热腔(111)和外界,所述通气管(2211)的内径范围为4mm~5mm。

6.根据权利要求4所述的陶瓷快烧炉加热结构,其特征在于,所述加热组件还包括连接于所述电加热体(21)的外周壁的导电卡箍(23),所述导电卡箍(23)用于将所述电加热体(21)和电源电连接,且所述导电卡箍(23)还与所述炉体(1)可拆卸连接。

7.根据权利要求6所述的陶瓷快烧炉加热结构,其特征在于,所述导电卡箍(23)包括两个呈弧形的导电连接部(232),所述导电连接部(232)用于将所述电加热体(21)和所述电源电连接,所述绝缘堵头本体(221)设有第一限位面(2212),沿所述炉体(1)的高度方向,所述导电连接部(232)抵接于所述第一限位面(2212)。

8.根据权利要求4所述的陶瓷快烧炉加热结构,其特征在于,所述炉腔(11)还包括第一安装腔(112)、第二安装腔(113)、第三安装腔(114)和第四安装腔(115),所述第一安装腔(112)、所述第二安装腔(113)、所述加热腔(111)、所述第三安装腔(114)和所述第四安装腔(115)依次连通,所述第一绝缘限位环(222)插设于所述第一安装腔(112),所述电加热体(21)依次插设于所述第一安装腔(112)、所述第二安装腔(113)、所述加热腔(111)和所述第三安装腔(114),所述烧结平台(3)依次插设于所述第四安装腔(115)、所述第三安装腔(114)和所述加热腔(111);

9.根据权利要求1-8任一项所述的陶瓷快烧炉加热结构,其特征在于,所述炉体(1)包括炉膛外罩(12)和设置于所述炉膛外罩(12)的内壁的炉膛保温隔热层(13),所述炉膛外罩(12)和所述炉膛保温隔热层(13)形成所述炉腔(11);

10.根据权利要求1-8任一项所述的陶瓷快烧炉加热结构,其特征在于,所述绝缘堵头(22)还设有温度传感器(5),所述温度传感器(5)用于监测所述炉腔(11)内的温度。

技术总结

本技术公开了陶瓷快烧炉加热结构,该陶瓷快烧炉加热结构,炉体设有炉腔,沿炉体的高度方向,加热组件设置于炉体的顶部,烧结平台插设于炉体的底部且部分位于炉腔内;加热组件的电加热体呈中空圆筒状,电加热体为双螺旋结构电加热体,坩埚放置于烧结平台且位于双螺旋结构电加热体内;电加热体沿轴向的一端固定设置有绝缘堵头,电加热体插设于炉体,烧结平台插设于电加热体沿轴向的另一端。该陶瓷快烧炉加热结构,采用单根大直径电加热体,通过电加热体的内腔加热坯体,相对现有技术采用多根硅碳棒形成的电加热体组而言减少了零件数量,便于装配,且单根电加热体的内腔形成均匀的温场,沿周向对坯体均匀加热,提升了坯体的烧结质量。

技术研发人员:邢有道,胡金利,张智,岳新霖,李洪文

受保护的技术使用者:爱迪特(秦皇岛)科技股份有限公司

技术研发日:20230214

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!