一种预热器降阻装置的制作方法

本技术涉及水泥窑预热器系统降阻领域,尤其涉及一种预热器降阻装置。

背景技术:

1、目前,水泥窑协同处置是废弃物处置的重要手段,它是指将经过预处理后、满足入窑要求的废弃物投入水泥生产系统,在进行水泥熟料生产的同时实现对废弃物的无害化处置,水泥窑协同处置rdf时,会造成预热器系统气量增加较多,不仅增加了系统阻力和电耗,而且由于固气比的降低,预热器的热效率下降,其中,预热器阻力为分解炉出风口与窑尾余热锅炉进风口之间的压差。

2、专利号cn209279679u公开了一种协同处置rdf水泥窑预热器系统降阻装置,包含旋风筒、高温闸阀、文丘里管等装置。高温烟气从分解炉出口风管上抽取,经高温闸阀后进入旋风筒,再通过文丘里管和二道高温闸阀后汇至预热器出口风管,最后进入窑尾余热锅炉。抽取出来的高温烟气内含有的物料粉,通过高效旋风筒分离收集后回到分解炉内。采用本实用新型的水泥窑协同处置rdf水泥窑预热器系统降阻装置,将协同处置rdf时多产生的气量从分解炉出口风管处抽出,可降低预热器系统的阻力,提高预热器的热效率,同时高温烟气的热量可由余热发电系统回收,有利于提高余热发电量。

3、上述方案中,通过旋风筒、高温闸阀、文丘里管等装置的设置,使得协同处置rdf时多产生的气量从分解炉出口风管处抽出,可降低预热器系统的阻力,提高预热器的热效率,但是由于该方案中未针对预热器系统的旋风筒内壁耐热材料进行改进,传统的旋风筒内壁耐热材料采用115mm厚度的硅钙板,在预热器系统管路差压阻力多变的情况下,导致旋风筒内壁耐热材料磨损严重,引起预热器产生过度热损,不利于预热器系统的正常运作。

4、为此,提出了一种预热器降阻装置,具备降阻和低热损的优点,进而解决上述背景技术中的问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种预热器降阻装置。

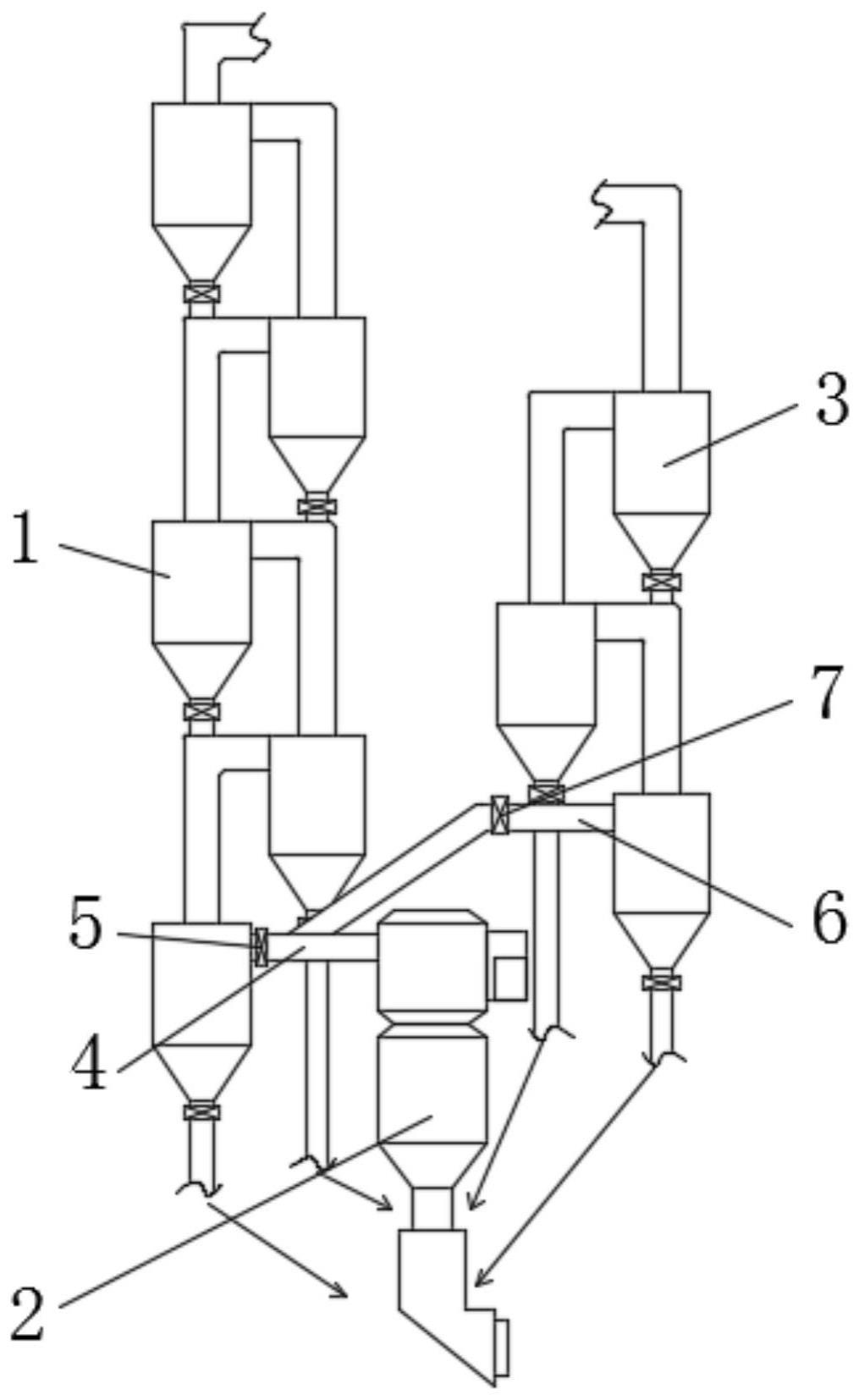

2、为了实现上述目的,本实用新型采用了如下技术方案:一种预热器降阻装置,包括主预热器、分解炉和辅助预热器,所述主预热器一侧设有辅助预热器,且辅助预热器和主预热器之间设有分解炉,所述辅助预热器和主预热器上均设置有多个旋风筒,且多个旋风筒的底部均安装有锁风阀,所述分解炉上部一侧的出风口处通过出风管与主预热器最下层的旋风筒相连通,所述出风管的表面安装有风压传感器,且出风管的中间连通有引风管,所述引风管的表面安装有电控阀,且引风管的一端与辅助预热器最下层的旋风筒相连通,所述主预热器和辅助预热器的旋风筒内壁面均贴附有纳米隔热层,且纳米隔热层由多个纳米隔热板拼接而成。

3、作为上述技术方案的进一步描述:所述主预热器由上至下设置有五级旋风筒,且五级旋风筒相互连通,所述辅助预热器由上至下设置有三级旋风筒,且三级旋风筒相互连通。

4、作为上述技术方案的进一步描述:所述分解炉的下部侧面的进风口处与外部水泥窑相连。

5、作为上述技术方案的进一步描述:所述主预热器和辅助预热器的旋风筒上均安装有锁风阀,且主预热器和辅助预热器的旋风筒及其管路排布方式相同。

6、作为上述技术方案的进一步描述:所述分解炉外壁安装有plc控制器,且plc控制器输出端与电控阀电性连接,所述风压传感器与plc控制器电性连接,所述分解炉外壁对应plc控制器设有电源模块,且电源模块与plc控制器电性连接。

7、作为上述技术方案的进一步描述:所述纳米隔热层的多个纳米隔热板厚度均为50mm。

8、本实用新型具有如下有益效果:

9、本实用新型中,通过在分解炉和主预热器之间的出风管上安装风压传感器,当风压传感器检测的风压数据大于plc控制器预设值时,plc控制器则开启引风管表面的电控阀,促使进风管通过引风管与辅助预热器连通,进而进风管内部的多余风量则均摊在主预热器和辅助预热器之中,实现多余风量的平衡,以便降低预热器系统的阻力,同时,通过在主预热器和辅助预热器的旋风筒内壁设置由50mm厚度的纳米隔热板拼接而成的纳米隔热层,相较于传统硅钙板耐热材料,能够降低预热器系统的热损,节省能耗。

技术特征:

1.一种预热器降阻装置,包括主预热器(1)、分解炉(2)和辅助预热器(3),其特征在于:所述主预热器(1)一侧设有辅助预热器(3),且辅助预热器(3)和主预热器(1)之间设有分解炉(2),所述辅助预热器(3)和主预热器(1)上均设置有多个旋风筒(8),且多个旋风筒(8)的底部均安装有锁风阀(9),所述分解炉(2)上部一侧的出风口处通过出风管(4)与主预热器(1)最下层的旋风筒(8)相连通,所述出风管(4)的表面安装有风压传感器(5),且出风管(4)的中间连通有引风管(6),所述引风管(6)的表面安装有电控阀(7),且引风管(6)的一端与辅助预热器(3)最下层的旋风筒(8)相连通,所述主预热器(1)和辅助预热器(3)的旋风筒(8)内壁面均贴附有纳米隔热层(10),且纳米隔热层(10)由多个纳米隔热板拼接而成。

2.根据权利要求1所述的一种预热器降阻装置,其特征在于:所述主预热器(1)由上至下设置有五级旋风筒(8),且五级旋风筒(8)相互连通,所述辅助预热器(3)由上至下设置有三级旋风筒(8),且三级旋风筒(8)相互连通。

3.根据权利要求1所述的一种预热器降阻装置,其特征在于:所述分解炉(2)的下部侧面的进风口处与外部水泥窑相连。

4.根据权利要求1所述的一种预热器降阻装置,其特征在于:所述主预热器(1)和辅助预热器(3)的旋风筒(8)上均安装有锁风阀(9),且主预热器(1)和辅助预热器(3)的旋风筒(8)及其管路排布方式相同。

5.根据权利要求1所述的一种预热器降阻装置,其特征在于:所述分解炉(2)外壁安装有plc控制器(11),且plc控制器(11)输出端与电控阀(7)电性连接,所述风压传感器(5)与plc控制器(11)电性连接,所述分解炉(2)外壁对应plc控制器(11)设有电源模块(12),且电源模块(12)与plc控制器(11)电性连接。

6.根据权利要求1所述的一种预热器降阻装置,其特征在于:所述纳米隔热层(10)的多个纳米隔热板厚度均为50mm。

技术总结

本技术公开了一种预热器降阻装置,包括主预热器、分解炉和辅助预热器,所述主预热器一侧设有辅助预热器,且辅助预热器和主预热器之间设有分解炉;本技术中,通过在分解炉和主预热器之间的出风管上安装风压传感器,当风压传感器检测的风压数据大于PLC控制器预设值时,PLC控制器则开启引风管表面的电控阀,促使进风管通过引风管与辅助预热器连通,进而进风管内部的多余风量则均摊在主预热器和辅助预热器之中,实现多余风量的平衡,以便降低预热器系统的阻力,同时,通过在主预热器和辅助预热器的旋风筒内壁设置由50mm厚度的纳米隔热板拼接而成的纳米隔热层,相较于传统硅钙板耐热材料,能够降低预热器系统的热损,节省能耗。

技术研发人员:汪峰峰,李文斌,安利江

受保护的技术使用者:文县祁连山水泥有限公司

技术研发日:20230222

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!