一种白灰回转窑高温部位冷却及测温装置的制作方法

本技术涉及铸铁机技术,特别是一种白灰回转窑高温部位冷却及测温装置。

背景技术:

1、活性石灰回转窑一般情况下包含有5个组成部分。分别为窑体、支撑与传动装置、窑头及密封装置、生料预热装置、熟料冷却装置。回转窑窑体内火焰前段高温区域容易形成结圈对回转窑的产量、质量和安全平稳运行造成严重影响。一般认为造成结圈的原因是物料持续冲击与冲刷下低熔点物质如sio2、al2o3、fe2o3等杂质在一定温度时与cao2反应生成低熔点化合物xcao·sio2、xcao·al2o3的液相,进而随时间的推移逐渐聚集产生结圈。结圈后如厚度过大需要调整工艺减产或停窑处理,使结圈脱落,此过程又容易影响耐材寿命,所以生产中应尽力避免出现或延缓结圈的出现。

技术实现思路

1、本实用新型针对现有技术中存在的缺陷或不足,提供一种白灰回转窑高温部位冷却及测温装置,有利于延缓结圈产生频率、延长耐材寿命。

2、本实用新型的技术解决方案如下:

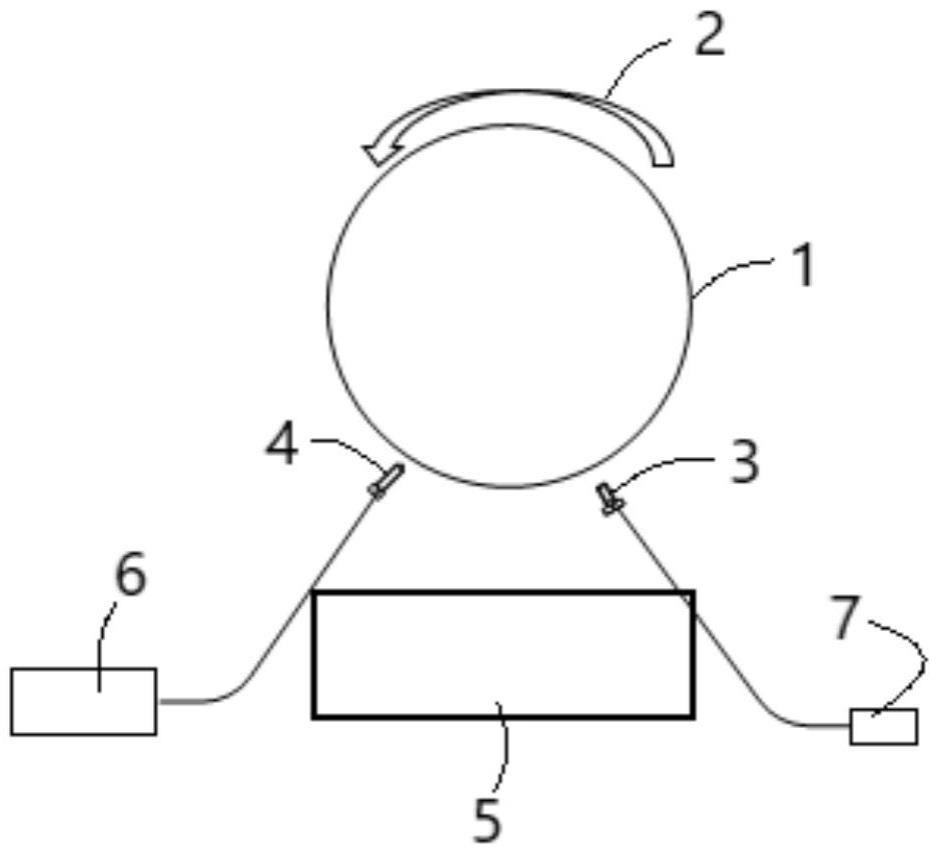

3、一种白灰回转窑高温部位冷却及测温装置,其特征在于,包括设置在窑体下方的冷却系统和测温系统,所述窑体逆时钟回转,所述冷却系统位于所述窑体的5点钟方向,所述测温系统位于所述窑体的7点钟方向。

4、所述测温系统固定在基座的左半部,所述冷却系统固定在基座的右半部,所述测温系统连接操控系统,所述冷却系统连接供水系统。

5、所述测温系统包括无线测温装置,所述无线测温装置中的温度传感器阵列布置在所述窑体外围的7点钟位置,所述操控系统包括用于绘制连续测温曲线的电脑。

6、所述冷却系统包括喷嘴阵列,喷嘴布置在所述窑体外围的5点钟位置。

7、所述喷嘴阵列位于窑体进料端与窑体出料端之间的窑体中段高温区所对应的位置。

8、所述窑体中段高温区位于距离窑头15m~17m之间。

9、所述喷嘴阵列为轴向单列的5个喷嘴,相邻喷嘴之间相距40cm。

10、所述温度传感器阵列位于窑体中段高温区,所述窑体中段高温区位于距离窑头15m~17m之间。

11、所述温度传感器阵列为轴向单列的5个温度传感器,相邻温度传感器之间相距40cm。

12、所述冷却系统包括以水泵连接冷却水管道,以电磁阀门控制通水,用进水流量计和出水流量计监测水量,以换热器对水管中的水进行冷却,水箱储存回水。

13、本实用新型技术效果如下:本实用新型一种白灰回转窑高温部位冷却及测温装置,能够在回转窑工作过程中持续对窑体温度进行监测,温度升高时喷水冷却窑体外壁,温度过低表示已经产生结圈,需要利用除结圈工艺进行处理,有利于延缓结圈产生频率、延长耐材寿命。

技术特征:

1.一种白灰回转窑高温部位冷却及测温装置,其特征在于,包括设置在窑体下方的冷却系统和测温系统,所述窑体逆时钟回转,所述冷却系统位于所述窑体的5点钟方向,所述测温系统位于所述窑体的7点钟方向。

2.根据权利要求1所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述测温系统固定在基座的左半部,所述冷却系统固定在基座的右半部,所述测温系统连接操控系统,所述冷却系统连接供水系统。

3.根据权利要求2所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述测温系统包括无线测温装置,所述无线测温装置中的温度传感器阵列布置在所述窑体外围的7点钟位置,所述操控系统包括用于绘制连续测温曲线的电脑。

4.根据权利要求1所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述冷却系统包括喷嘴阵列,喷嘴布置在所述窑体外围的5点钟位置。

5.根据权利要求4所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述喷嘴阵列位于窑体进料端与窑体出料端之间的窑体中段高温区所对应的位置。

6.根据权利要求5所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述窑体中段高温区位于距离窑头15m~17m之间。

7.根据权利要求4所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述喷嘴阵列为轴向单列的5个喷嘴,相邻喷嘴之间相距40cm。

8.根据权利要求3所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述温度传感器阵列位于窑体中段高温区,所述窑体中段高温区位于距离窑头15m~17m之间。

9.根据权利要求3所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述温度传感器阵列为轴向单列的5个温度传感器,相邻温度传感器之间相距40cm。

10.根据权利要求1所述的白灰回转窑高温部位冷却及测温装置,其特征在于,所述冷却系统包括以水泵连接冷却水管道,以电磁阀门控制通水,用进水流量计和出水流量计监测水量,以换热器对水管中的水进行冷却,水箱储存回水。

技术总结

一种白灰回转窑高温部位冷却及测温装置,能够在回转窑工作过程中持续对窑体温度进行监测,温度升高时喷水冷却窑体外壁,温度过低表示已经产生结圈,需要利用除结圈工艺进行处理,有利于延缓结圈产生频率、延长耐材寿命,其特征在于,包括设置在窑体下方的冷却系统和测温系统,所述窑体逆时钟回转,所述冷却系统位于所述窑体的5点钟方向,所述测温系统位于所述窑体的7点钟方向。

技术研发人员:白佳鑫,白鹏十翰,李建民,陈景锋,刘玉江,郝建锋,侯更朝,霍志军,范牛军

受保护的技术使用者:河北龙凤山铸业有限公司

技术研发日:20230322

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!