一种余热多级利用的金属熔解炉的制作方法

本技术涉及金属熔解炉,尤其涉及一种余热多级利用的金属熔解炉。

背景技术:

1、金属熔解炉,是用来将金属原料进行熔化铸造的加热炉。常见的金属熔解炉设有燃烧室和熔炼坩埚,燃料在燃烧室内燃烧,燃料燃烧的热能传递给熔炼坩埚,对坩埚内的金属进行加热熔化,以达到再利用的目的。在熔炼的过程中,燃烧室内的热量不能完全传递到熔炼坩埚中,不可避免的存在热量随尾气流失问题。

2、本发明人早先申请的公开号为cn215766433u、公开日为2022.02.08的实用新型专利公开一种集成蓄热换热装置的熔解炉,包括:炉体,在所述炉体上一体成型有燃烧腔、蓄热室和连接通道,所述蓄热室包括相互隔开的第一蓄热室和第二蓄热室,所述第一蓄热室和所述第二蓄热室分别通过相应的所述连接通道与所述燃烧腔连接;在所述炉体上还设有四通换向阀,所述第一蓄热室和所述第二蓄热室分别连接至所述四通换向阀的一个接口,所述四通换向阀的另外两个接口分别连接鼓风机和尾气排放管道;从所述燃烧腔排出的尾气经所述第一蓄热室吸热后向外排放,外界空气吸收所述第二蓄热室中的热量后进入所述燃烧腔。该实用新型能够降低尾气排放温度、提高热利用率。本申请是在原有基础上的进一步优化。

3、需要说明的是,背景技术中所记载的内容是发明人根据自身的技术水平、知识水平和检索能力做出的,仅作参考之用。并且,背景技术中所记载的内容不一定完全都是现有技术,也不意味着背景技术中的内容都是准确、客观的;这均不影响本领域技术人员依据后面的具体实施方式来实施本实用新型。

技术实现思路

1、本实用新型的目的在于提供一种余热多级利用、能够实现炉体停火恒温、节能降耗效果更好的金属熔解炉,为解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

2、为达到以上目的,本实用新型采用如下技术方案。

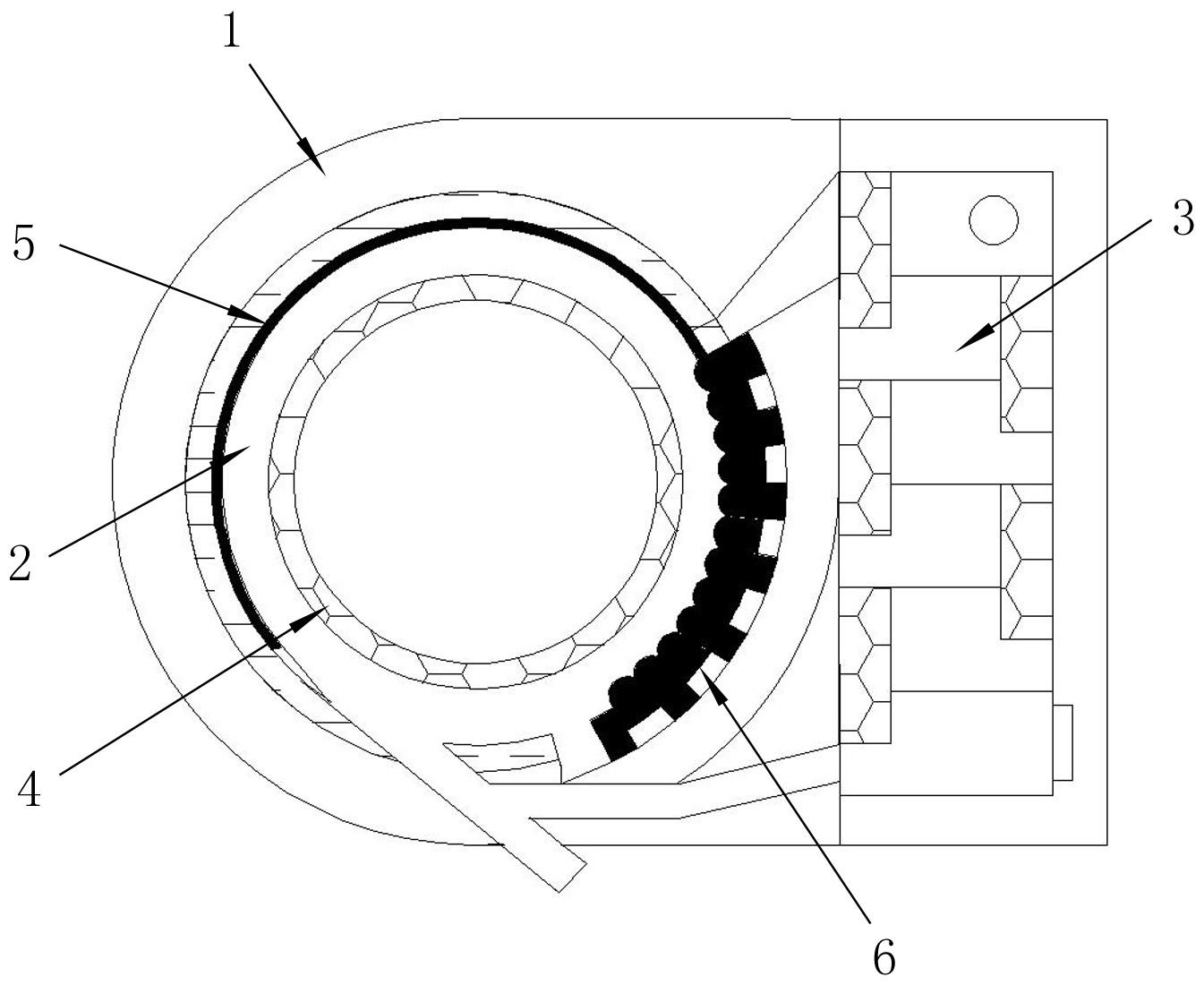

3、一种余热多级利用金属熔解炉,包括炉体,在所述炉体上设有燃烧室、蓄热换热室和坩埚,所述蓄热换热室包括相互隔开、并相互换热的第一换热室和第二换热室,所述第一换热室和所述第二换热室分别通过相应的连接通道与所述燃烧室连接;所述燃烧室的燃烧尾气经所述第一换热室后排出,外界空气经所述第二换热室后进入所述燃烧室;其中,在所述炉体上还设有第一蓄热体和第二蓄热体,所述第一蓄热体和所述第二蓄热体围绕所述燃烧室设置、用来隔火蓄热并向所述燃烧室放热;从所述燃烧室中排出的烟气先进入所述第二蓄热体后再进入所述蓄热换热室。

4、更为优选的是,所述第一蓄热体由若干第一蓄热单元构成,各所述第一蓄热单元预埋在所述燃烧室的内壁上,在各所述第一蓄热单元与炉体外壁之间设有隔热保温层。

5、更为优选的是,所述第一蓄热单元在所述燃烧室的内壁上呈一层、两侧或多层排布。

6、更为优选的是,所述第一蓄热单元在所述燃烧室的内壁上呈规则或不规则排布。

7、更为优选的是,所述第二蓄热体由若干第二蓄热单元构成,各所述第二蓄热单元具有主体部分和尾翼部分,所述主体部分为柱状、充当主要的蓄热放热部分,所述尾翼部分用来实现第二蓄热单元与所述炉体的连接。

8、更为优选的是,在所述炉体内设有第二蓄热体安装腔,在所述第二蓄热体安装腔的腔壁上设有若干插接槽,各所述第二蓄热单元通过相应的尾翼部分可拆卸的插接在所述插接槽内。

9、更为优选的是,各所述第二蓄热单元呈交错排布或并排。

10、更为优选的是,所述尾翼部分为契型或t型。

11、更为优选的是,所述第一蓄热体和所述第二蓄热体为吸附脱附蓄热放热体或高温相变蓄热放热体。

12、本实用新型提供的技术方案,至少具有如下技术效果或优点。

13、一、通过在炉体上设置第一蓄热体和第二蓄热体,当坩埚中的熔解材料温度达到生产要求时,可以停止燃烧室的燃料燃烧,熔解炉停止加温并通过第一蓄热体和第二蓄热体向燃烧室慢慢放热、保持燃烧室的恒温,从而减小熔解炉燃烧时间,达到节能降耗目的。

14、二、第一蓄热体、第二蓄热体和蓄热换热室在炉体上组成三级热能利用结构,尾气余热回收利用率高,大幅降低尾气排出温度、节约能耗、减小二氧化碳等污染物排放,利于保护环境。

技术特征:

1.一种余热多级利用的金属熔解炉,包括炉体,在所述炉体上设有燃烧室、蓄热换热室和坩埚,所述蓄热换热室包括相互隔开、并相互换热的第一换热室和第二换热室,所述第一换热室和所述第二换热室分别通过相应的连接通道与所述燃烧室连接;所述燃烧室的燃烧尾气经所述第一换热室后排出,外界空气经所述第二换热室后进入所述燃烧室;其特征在于,

2.根据权利要求1所述的一种余热多级利用的金属熔解炉,其特征在于,所述第一蓄热体由若干第一蓄热单元构成,各所述第一蓄热单元预埋在所述燃烧室的内壁上,在各所述第一蓄热单元与炉体外壁之间设有隔热保温层。

3.根据权利要求2所述的一种余热多级利用的金属熔解炉,其特征在于,所述第一蓄热单元在所述燃烧室的内壁上呈一层、两侧或多层排布。

4.根据权利要求2所述的一种余热多级利用的金属熔解炉,其特征在于,所述第一蓄热单元在所述燃烧室的内壁上呈规则或不规则排布。

5.根据权利要求1所述的一种余热多级利用的金属熔解炉,其特征在于,所述第二蓄热体由若干第二蓄热单元构成,各所述第二蓄热单元具有主体部分和尾翼部分,所述主体部分为柱状、充当主要的蓄热放热部分,所述尾翼部分用来实现第二蓄热单元与所述炉体的连接。

6.根据权利要求5所述的一种余热多级利用的金属熔解炉,其特征在于,在所述炉体内设有第二蓄热体安装腔,在所述第二蓄热体安装腔的腔壁上设有若干插接槽,各所述第二蓄热单元通过相应的尾翼部分可拆卸的插接在所述插接槽内。

7.根据权利要求6所述的一种余热多级利用的金属熔解炉,其特征在于,各所述第二蓄热单元呈交错排布或并排。

8.根据权利要求5所述的一种余热多级利用的金属熔解炉,其特征在于,所述尾翼部分为契型或t型。

9.根据权利要求1所述的一种余热多级利用的金属熔解炉,其特征在于,所述第一蓄热体和所述第二蓄热体为吸附脱附蓄热放热体或高温相变蓄热放热体。

技术总结

本技术涉及金属熔解炉技术领域,公开一种余热多级利用的金属熔解炉,包括炉体,在炉体上设有燃烧室、蓄热换热室和坩埚,该金属熔解炉的主要创新在于,在炉体上还设有第一蓄热体和第二蓄热体,第一蓄热体和第二蓄热体围绕所述燃烧室设置、用来隔火蓄热并向所述燃烧室放热;从燃烧室中排出的烟气先进入第二蓄热体后再进入所述蓄热换热室。本技术采用三级热能利用结构,尾气余热回收利用率高,大幅降低尾气排出温度;工作过程中,当坩埚中的熔解材料温度达到生产要求时,可以停止燃烧室的燃料燃烧,熔解炉停止加温并通过第一蓄热体和第二蓄热体向燃烧室慢慢放热、保持燃烧室的恒温,从而减小熔解炉燃烧时间。

技术研发人员:钟子锋,钟展杭

受保护的技术使用者:佛山市南海区大创图机械设备维护中心

技术研发日:20230321

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!