一种翅片导流结构和换热器的制作方法

本技术涉及换热器,尤其涉及一种翅片导流结构和换热器。

背景技术:

1、紧凑高效型换热器通常要求具备换热效率高、压降低、轻质量、高集成及制造加工方便等产品特性。换热器中常用的换热元件通常为对金属薄板进行冲压成型后,形成具有一定流道特征的金属翅片,在制造时金属翅片的端部将压边方向相反的两种类型的金属翅片与垫在两金属翅片之间的边条焊接形成板片对,最后将板片对依次叠加形成换热芯体。

2、现有技术中,在金属翅片生产的过程中,有的金属翅片只有换热翅片而没有导流翅片,还有的金属翅片是将导流翅片与换热翅片分开制造,这无疑增加了金属翅片的制造难度。在将导流翅片和换热翅片分开制造之后,为了便于安装也需要在导流翅片和换热翅片之间留有装配间隙,从而导致导流翅片和换热翅片易发生错位,造成流道不能均衡分配。

3、此外,现有的以冲压金属翅片为换热元件制成的换热器在制造过程中,金属翅片在端部与边条间难以高效且无缺陷焊接。如在金属翅片端部不卷边的情况下将金属翅片端部与边条进行焊接时,金属翅片端部处的金属薄板易被烧蚀塌陷,进而会导致金属翅片内的流体泄漏;又如在金属翅片端部若在垂直于金属翅片流道方向进行折边,在焊接时虽然不会对金属翅片造成伤害,但是由于折弯压边具有一定的长度,这无疑会导致金属翅片的导流区过长,有效换热长度减少,从而难以使换热器具备紧凑高效等特点。

4、目前,针对现有的导流翅片和换热翅片分开制造导致制造工艺难度大以及金属翅片在端部与边条难以高效且无缺陷焊接的问题,尚未提出有效的解决方案。

技术实现思路

1、有鉴于此,本实用新型实施例提供一种翅片导流结构和换热器,以至少解决现有的导流区翅片和换热区翅片分开制造导致制造工艺难度大以及金属翅片在端部与边条难以高效且无缺陷焊接的问题。

2、本实用新型实施例提供以下技术方案:

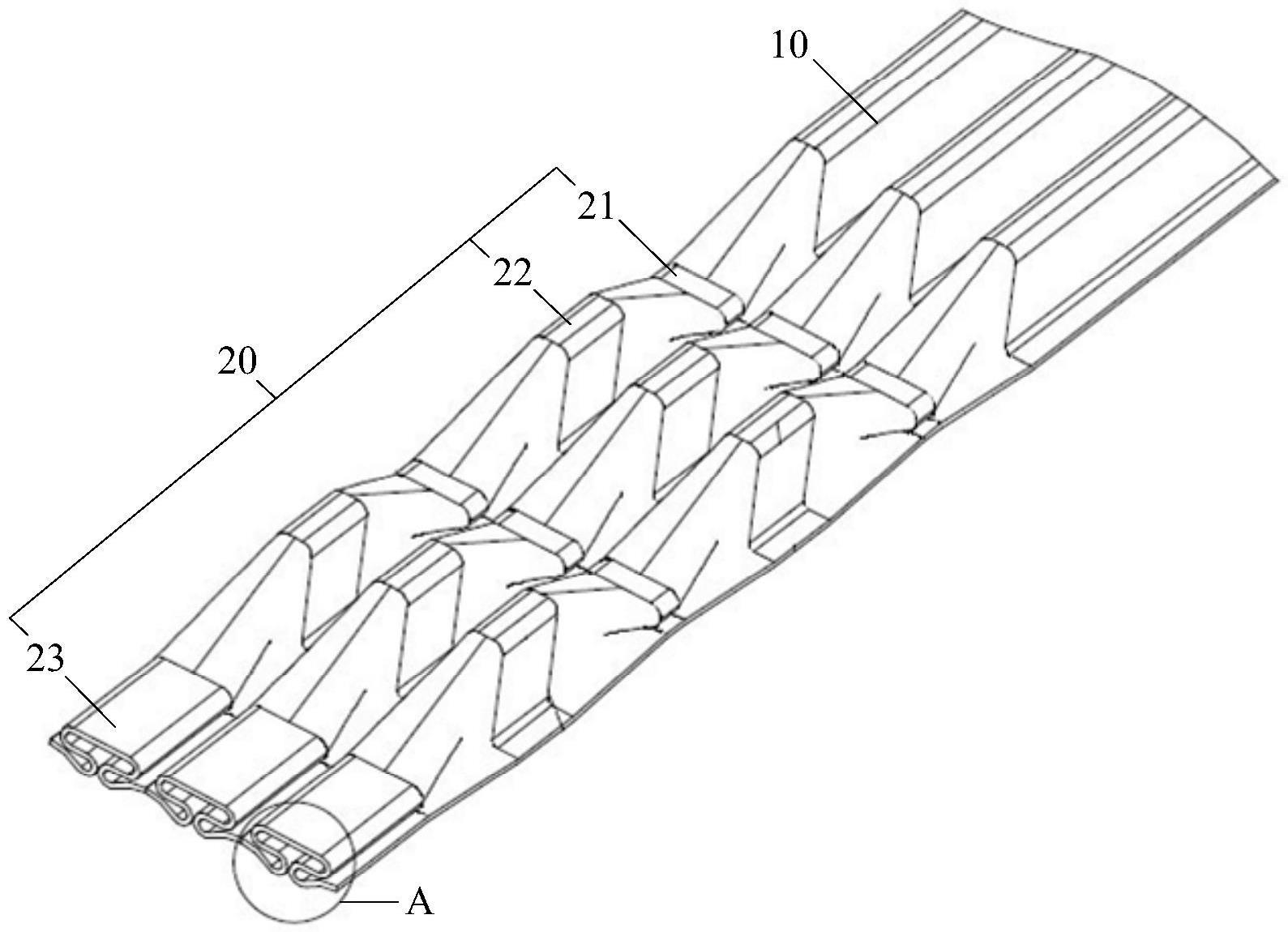

3、本实用新型实施例一种翅片导流结构,包括换热区翅片和设置于所述换热区翅片两端的导流区翅片,所述导流区翅片包括:

4、平直翅片,所述平直翅片与所述换热区翅片一体连接,并与所述换热区翅片连通;

5、折边,所述折边连通所述平直翅片设置于所述平直翅片远离所述换热区翅片的一端,且所述折边的底端设置有折边段,所述折边段用于与边条焊接连接。

6、进一步地,所述平直翅片与所述换热区翅片的连接处为倾斜过渡设置。

7、进一步地,所述导流区翅片还包括:

8、凸起,所述凸起设置为倒v字型,并连通所述平直翅片设置于所述平直翅片上,用于降低所述导流区翅片在受介质作用时的变形量。

9、进一步地,所述凸起为对所述平直翅片模压得到。

10、进一步地,所述凸起为多个,且间隔设置于所述平直翅片上。

11、进一步地,所述凸起为两个,且间隔设置于所述平直翅片上。

12、进一步地,所述折边的纵截面设置为ω型。

13、进一步地,所述折边段的侧边缘在水平方向上位于所述折边的上端边缘的外侧,以避免所述折边的上端被焊接到所述边条上。

14、本实用新型实施例的一种换热器,所述换热器使用如上所述的翅片导流结构。

15、与现有技术相比,本实用新型的一种翅片导流结构,通过将导流区翅片和换热区翅片的平直翅片一体连接,并在导流区翅片的端部设置折边,以通过折边底端的折边段与边条进行连接,从而解决了现有的导流区翅片和换热区翅片分开制造导致制造工艺难度大以及金属翅片在端部与边条难以高效且无缺陷焊接的问题。

技术特征:

1.一种翅片导流结构,包括换热区翅片和设置于所述换热区翅片两端的导流区翅片,其特征在于,所述导流区翅片包括:

2.根据权利要求1所述的翅片导流结构,其特征在于,所述平直翅片与所述换热区翅片的连接处为倾斜过渡设置。

3.根据权利要求1所述的翅片导流结构,其特征在于,所述导流区翅片还包括:

4.根据权利要求3所述的翅片导流结构,其特征在于,所述凸起为对所述平直翅片模压得到。

5.根据权利要求3所述的翅片导流结构,其特征在于,所述凸起为多个,且间隔设置于所述平直翅片上。

6.根据权利要求5所述的翅片导流结构,其特征在于,所述凸起为两个,且间隔设置于所述平直翅片上。

7.根据权利要求1所述的翅片导流结构,其特征在于,所述折边的纵截面设置为ω型。

8.根据权利要求1所述的翅片导流结构,其特征在于,所述折边段的侧边缘在水平方向上位于所述折边的上端边缘的外侧,以避免所述折边的上端被焊接到所述边条上。

9.一种换热器,其特征在于,所述换热器使用如权利要求1~8任一所述的翅片导流结构。

技术总结

本技术的一种翅片导流结构和换热器,所述翅片导流结构包括换热区翅片和设置于换热区翅片两端的导流区翅片,导流区翅片包括平直翅片和折边,平直翅片与换热区翅片一体连接,并与换热区翅片连通;折边连通平直翅片设置于平直翅片远离平直翅片的端部,且折边的底端包括折边段,折边段用于与边条焊接连接。本技术解决了现有的导流翅片和换热翅片分开制造导致制造工艺难度大以及金属翅片在端部与边条难以高效且无缺陷焊接的问题。

技术研发人员:崔玉涛,董玉新,石磊,李成刚

受保护的技术使用者:上海新奥节能技术有限公司

技术研发日:20230327

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!